一种从硫酸渣中提铁降硫的联合选矿工艺的制作方法

- 国知局

- 2024-06-20 15:03:22

本发明涉及硫酸渣回收处理,尤其涉及一种从硫酸渣中提铁降硫的联合选矿工艺。

背景技术:

1、目前硫酸渣回收铁采用的工艺基本为:磁选--还原焙烧--磨矿--磁选,从硫酸渣中回收到的铁精矿含铁量在52%-58%之间,铁回收率为30%-70%,而其中的硫含量大多超过0.5%,不符合炉料质量标准。

技术实现思路

1、本发明的目的是针对现有技术存在的不足,提供一种回收的铁精矿含硫量低,符合炉料质量标准的从硫酸渣中提铁降硫的联合选矿工艺。

2、为实现上述目的,本发明从硫酸渣中提铁降硫的联合选矿工艺采用的技术方案是:

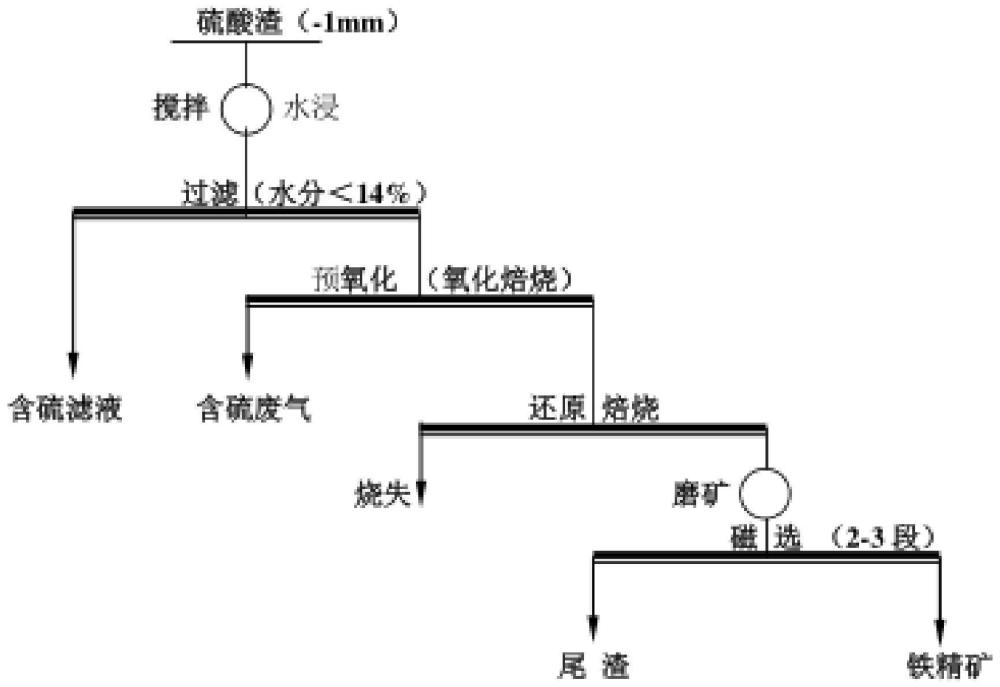

3、一种从硫酸渣中提铁降硫的联合选矿工艺,包括如下步骤:

4、步骤一、制浆:在硫酸渣中加入水,搅拌浸泡后生成稀浆;

5、步骤二、过滤:稀浆通过过滤设备进行过滤;

6、步骤三、氧化焙烧:过滤后的硫酸渣送入悬浮焙烧炉,进行高温预氧化,使硫酸渣中残留的fes进行氧化反应,生成so2气体,生成氧化焙烧产品;

7、步骤四、还原焙烧:氧化焙烧产品进入还原室进行还原反应,使弱磁性的fe2o3还原为强磁性的fe3o4,生成还原焙烧产品;

8、步骤五、磨矿:还原焙烧产品冷却后送入球磨机,生成磨矿产品;

9、步骤六、磁选:将有磁性的金属铁与非磁性的硫化钙和硫硅钙石分离,得到铁精矿产品。

10、优选的,所述步骤一中硫酸渣的粒径小于1mm。

11、优选的,所述稀浆的浓度为2%-10%。

12、优选的,所述悬浮焙烧炉为氢基矿相转化炉。

13、优选的,所述步骤三中氧化反应时通入的氧化气体为氧气或空气,焙烧温度为600℃-900℃。

14、优选的,所述步骤四中还原反应时通入的还原气体为一氧化碳或氢气,焙烧温度为450℃-650℃。

15、优选的,所述步骤五中磨矿质量浓度为60%,磨矿细度-0.074mm占90%以上。

16、优选的,所述步骤六中磨矿产品在磁场强度110~150ka/m条件下,进行2-3段磁选,得到高铁低硫的铁精矿产品。

17、本发明与现有技术相比,具有以下优点:

18、主要增加两个步骤,即制浆步骤和氧化焙烧,在制浆步骤中,脱除硫酸渣中可溶于水的含硫成分,进行初步脱硫,无需加入脱硫剂等添加剂,操作简单、环保,且成本低,在氧化焙烧步骤中,通入氧化气体与硫酸渣进行充分的氧化反应,生成so2气体,进一步脱硫,为后期磨矿磁选提供低硫原料,保证回收的铁精矿产品符合炉料质量标准。

技术特征:1.一种从硫酸渣中提铁降硫的联合选矿工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的从硫酸渣中提铁降硫的联合选矿工艺,其特征在于:所述步骤一中硫酸渣的粒径小于1mm。

3.根据权利要求1所述的从硫酸渣中提铁降硫的联合选矿工艺,其特征在于:所述稀浆的浓度为2%-10%。

4.根据权利要求1所述的从硫酸渣中提铁降硫的联合选矿工艺,其特征在于:所述悬浮焙烧炉为氢基矿相转化炉。

5.根据权利要求1所述的从硫酸渣中提铁降硫的联合选矿工艺,其特征在于:所述步骤三中氧化反应时通入的氧化气体为氧气或空气,焙烧温度为600℃-900℃。

6.根据权利要求1所述的从硫酸渣中提铁降硫的联合选矿工艺,其特征在于:所述步骤四中还原反应时通入的还原气体为一氧化碳或氢气,焙烧温度为450℃-650℃。

7.根据权利要求1所述的从硫酸渣中提铁降硫的联合选矿工艺,其特征在于:所述步骤五中磨矿质量浓度为60%,磨矿细度-0.074mm占90%以上。

8.根据权利要求1所述的从硫酸渣中提铁降硫的联合选矿工艺,其特征在于:所述步骤六中磨矿产品在磁场强度110~150ka/m条件下,进行2-3段磁选,得到高铁低硫的铁精矿产品。

技术总结本发明公开了一种从硫酸渣中提铁降硫的联合选矿工艺。该从硫酸渣中提铁降硫的联合选矿工艺,包括如下步骤:步骤一、制浆;步骤二、过滤;步骤三、氧化焙烧;步骤四、还原焙烧;步骤五、磨矿;步骤六、磁选。本发明解决了现有技术得到的铁精矿产品硫含量大多超过0.5%,不符合炉料质量标准的问题。技术研发人员:唐晓玲,闫微,赖佳兴受保护的技术使用者:上海逢石科技有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11434.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表