一种防粘接涂层及其喷涂方法和应用与流程

- 国知局

- 2024-06-20 15:03:39

本发明属于粘接材料,涉及一种防粘接涂层及其喷涂方法和应用。

背景技术:

1、等离子喷涂是一种材料表面强化和表面改性的技术,可以使基体表面具有耐磨、耐蚀、耐高温氧化、电绝缘、防辐射、减磨和密封等性能。等离子喷涂技术是采用由直流电驱动的等离子电弧作为热源,将合金、金属等材料加热到熔融或半熔融状态,并以高速喷向经过预处理的工件表面而形成附着牢固的表面层的方法。目前在进行等离子喷涂工件时,需要对非喷涂区域进行遮蔽处理,通常使用遮蔽装置以遮挡等离子火焰。

2、遮蔽装置材质一般为普通碳钢,随着喷涂次数增多,涂层在遮蔽装置上越长越厚,还会改变工装的外形尺寸,造成涂层边界超差。另一方面,等离子火焰在遮蔽装置上剧烈烘烤,造成遮蔽装置变形,且随着喷涂遍数的增多,热量从遮蔽装置传递到工件的速率急剧加速;而技术人员为避免工件表面温度较高,工件回火,改变基材性能,不得不减少每次循环的喷涂遍数,严重影响喷涂效率。目前,常规方案仅是控制每次循环的喷涂遍数,定期检查遮蔽装置,定期报废。

3、因此,需要对遮蔽装置表面进行改进,提高其隔热防粘接性能,减少热量传递,并降低涂层堆积现象,是本领域技术人员亟需解决的问题。

技术实现思路

1、本发明的目的在于提供一种防粘接涂层及其喷涂方法和应用,所述防粘接涂层具有优异的隔热和防粘接堆积性能,满足等离子喷涂用遮蔽装置的使用,有效减少遮蔽装置涂层堆积现象。

2、为达到此发明目的,本发明采用以下技术方案:

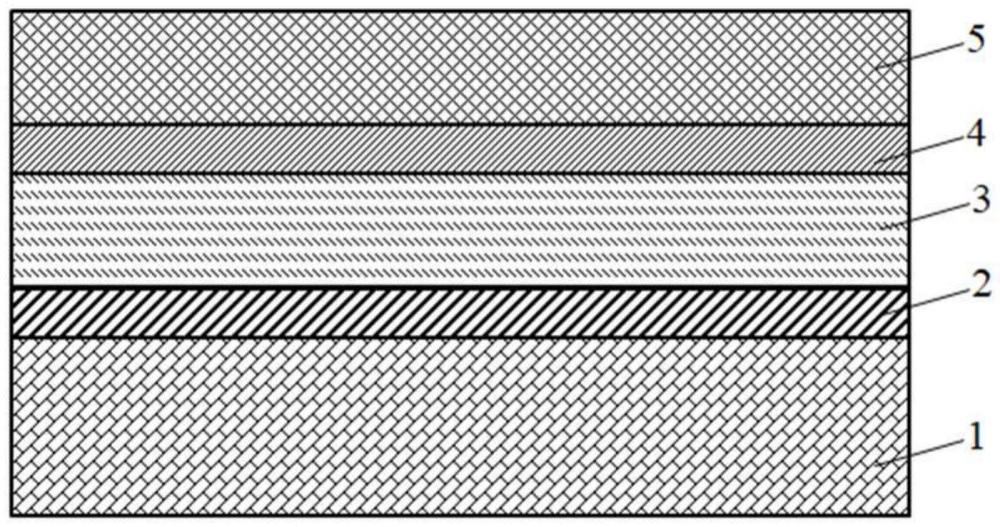

3、第一方面,本发明提供了一种防粘接涂层,所述防粘接涂层包括层叠设置的底层、隔热层、中间层和面层;

4、所述底层包括nicraly涂层;

5、所述隔热层包括zro2-y2o3复合涂层;

6、所述中间层包括nicr涂层;

7、所述面层包括金属陶瓷涂层。

8、本发明中,所述nicr涂层为nicr金属涂层。

9、本发明所述防粘接涂层为依次层叠设置的底层、隔热层、中间层和面层,通过底层、隔热层、中间层和面层之间的协同作用,使其具有优异的隔热性能和防粘接堆积性能,将其喷涂于遮蔽装置上,有效减少热量传递,缓解涂层堆积情况,延长了遮蔽装置的使用寿命。

10、值得说明的是,所述底层包括nicraly涂层,其作为粘结层,具有良好的高硬度和抗氧化性能,同时其膨胀系数与陶瓷接近;所述隔热层包括zro2-y2o3复合涂层,对于基体材料起隔热作用,能降低遮蔽工装温度,减少热量传递,避免影响喷涂效率;所述中间层包括nicr涂层,其作为粘结和抗氧化层,具有优异的抗高温氧化性能,进一步减少热量传递,还能避免隔热层氧化;所述面层包括金属陶瓷涂层,其具有良好的防粘接性能,可以有效防止后续喷涂涂层堆积。

11、作为本发明优选的技术方案,所述底层按照质量百分比计包括以下组分:ni62%-68%,cr 20%-25%,al 9%-10%和y 0.8%-1.2%。

12、本发明中,所述底层各元素之和为100%。所述底层中ni元素的质量含量为62%-68%,例如可以是62.5%、63%、63.5%、64%、64.5%、65%、65.5%、66%、66.5%、67%或67.5%等,所述底层中cr元素的质量含量为20%-25%,例如可以是20.5%、21%、21.5%、22%、22.5%、23%、23.5%、24%或24.5%等,所述底层中al元素的质量含量为9%-10%,例如可以是9.1%、9.2%、9.3%、9.4%、9.5%、9.6%、9.7%、9.8%或9.9%等,所述底层中y元素的质量含量为0.8%-1.2%,例如可以是0.85%、0.9%、0.95%、1%、1.05%、1.1%、1.15%或1.18%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

13、优选地,所述底层的厚度为0.03-0.07mm,例如可以是0.035mm、0.04mm、0.045mm、0.05mm、0.055mm、0.06mm、0.065mm或0.069mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14、优选地,所述隔热层按照质量百分比计包括以下组分:zro2 92%-93%和y2o37%-8%。

15、本发明中,所述隔热层各组分之和为100%。所述隔热层中zro2的质量含量为92%-93%,例如可以是92.1%、92.2%、92.3%、92.4%、92.5%、92.6%、92.7%、92.8%或92.9%等,所述隔热层中y2o3的质量含量为7%-8%,例如可以是7.1%、7.2%、7.3%、7.4%、7.5%、7.6%、7.7%、7.8%或7.9%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16、优选地,所述隔热层的厚度为0.12-0.18mm,例如可以是0.125mm、0.13mm、0.135mm、0.14mm、0.145mm、0.15mm、0.155mm、0.16mm、0.165mm、0.17mm或0.175mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17、作为本发明优选的技术方案,所述中间层按照质量百分比计包括以下组分:ni85%-90%和cr 10%-15%。

18、本发明中,所述中间层各元素之和为100%。所述中间层中ni元素的质量含量为85%-90%,例如可以是85.5%、86%、86.5%、87%、87.5%、88%、88.5%、89%或89.5%等,所述中间层中cr元素的质量含量为10%-15%,例如可以是10.5%、11%、11.5%、12%、12.5%、13%、13.5%、14%或14.5%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19、优选地,所述中间层的厚度为0.03-0.07mm,例如可以是0.035mm、0.04mm、0.045mm、0.05mm、0.055mm、0.06mm、0.065mm或0.069mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20、优选地,所述面层按照质量百分比计包括以下组分:碳化钨陶瓷74%-77%,氧化铝9%-10%,co 9%-10%和cr 5%-6%。

21、本发明中,所述面层各组分之和为100%。所述面层中碳化钨陶瓷的质量含量为74%-77%,例如可以是74.2%、74.5%、74.7%、75%、75.2%、75.5%、75.7%、76%、76.2%、76.5%、76.7%或76.9%等,所述面层中氧化铝的质量含量为9%-10%,例如可以是9.1%、9.2%、9.3%、9.4%、9.5%、9.6%、9.7%、9.8%或9.9%等,所述面层中co元素的质量含量为9%-10%,例如可以是9.1%、9.2%、9.3%、9.4%、9.5%、9.6%、9.7%、9.8%或9.9%等,所述面层中cr元素的质量含量为5%-6%,例如可以是5.1%、5.2%、5.3%、5.4%、5.5%、5.6%、5.7%、5.8%或5.9%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22、优选地,所述面层的厚度为0.28-0.34mm,例如可以是0.285mm、0.29mm、0.295mm、0.3mm、0.305mm、0.31mm、0.315mm、0.32mm、0.325mm、0.33mm或0.335mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23、优选地,所述面层的粗糙度≤0.025μm,例如可以是0.024μm、0.022μm、0.02μm、0.018μm、0.015μm或0.012μm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24、第二方面,本发明提供了一种如第一方面所述的防粘接涂层的喷涂方法,所述喷涂方法包括以下步骤:

25、(1)对基体进行第一等离子喷涂,形成底层;

26、(2)对步骤(1)底层进行第二等离子喷涂,形成隔热层;

27、(3)对步骤(2)隔热层进行第三等离子喷涂,形成中间层;

28、(4)对步骤(3)中间层进行超音速喷涂,形成面层。

29、本发明中,所述基体的材质包括调质钢。

30、本发明所述喷涂方法,通过等离子喷涂和超音速喷涂相结合制得所述防粘接涂层;所述喷涂方法操作简便,成本低,且条件可控。

31、作为本发明优选的技术方案,步骤(1)所述第一等离子喷涂前还包括对基体依次进行清洗和喷砂。

32、本发明中,在进行等离子喷涂前,需先去除基体表面的机加工油渍,然后对基体表面喷砂毛化,增强与底层的结合能力。

33、优选地,所述清洗包括依次进行的碱清洗、第一超声波清洗和第二超声波清洗。

34、本发明中,所述碱清洗的清洗介质包括碱性清洗剂和去离子水;所述第一超声波清洗的清洗介质包括去离子水;所述第二超声波清洗的清洗介质包括醇溶剂。所述碱清洗、第一超声波清洗和第二超声波清洗的温度均为50-70℃,例如可以是52℃、54℃、55℃、56℃、58℃、60℃、62℃、64℃、65℃、66℃或68℃等,所述碱清洗、第一超声波清洗和第二超声波清洗的时间均为5-15min,例如可以是6min、7min、8min、9min、10min、11min、12min或14min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35、需要说明的是,所述清洗只需将基体表面油污去除,本领域技术人员可根据实际情况选择清洗的具体参数条件,在此不做特别限定。

36、优选地,所述喷砂的喷砂料目数为40-60目,例如可以是42目、44目、45目、47目、50目、52目、54目、55目、57目或59目等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37、优选地,所述喷砂的喷砂料包括白刚玉和/或棕刚玉。

38、优选地,所述喷砂的喷砂压力为0.4-0.6mpa,例如可以是0.42mpa、0.44mpa、0.45mpa、0.47mpa、0.5mpa、0.52mpa、0.54mpa、0.55mpa、0.57mpa或0.59mpa等,喷砂角度为85-95°,例如可以是86°、87°、88°、89°、90°、91°、92°、93°或94°等,喷砂枪距为150-180mm,例如可以是155mm、160mm、165mm、170mm、175mm或177mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39、优选地,所述喷砂后,基体的粗糙度为3-4μm,例如可以是3.1μm、3.2μm、3.3μm、3.4μm、3.5μm、3.6μm、3.7μm、3.8μm或3.9μm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

40、值得说明的是,本发明通过控制基体的粗糙度在3-4μm范围内,有利于与底层相结合。

41、作为本发明优选的技术方案,步骤(1)所述第一等离子喷涂的原料粒度均为20-50μm,例如可以是25μm、30μm、35μm、40μm、45μm或48μm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

42、优选地,步骤(1)所述第一等离子喷涂的参数为:线速度1950-2050inch/min,步进2.5-3.0mm,喷涂角度85-95°,氩气流量55-65nlpm,氢气流量9.0-10.0nlpm,载气流量3.6-4.0nlpm,送粉率48-52g/min。

43、优选地,步骤(1)所述第一等离子喷涂的喷涂距离为115-125mm,例如可以是116mm、117mm、118mm、119mm、120mm、121mm、122mm、123mm或124mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

44、优选地,步骤(1)所述第一等离子喷涂的喷涂温度≤150℃,例如可以是148℃、145℃、142℃、140℃、138℃、135℃或132℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

45、作为本发明优选的技术方案,步骤(2)所述第二等离子喷涂的原料粒度均为15-45μm,例如可以是20μm、25μm、30μm、35μm、40μm或42μm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

46、优选地,步骤(2)所述第二等离子喷涂的参数为:线速度4450-4550inch/min,步进5.0-5.5mm,喷涂角度85-95°,氩气流量35-45nlpm,氢气流量8.0-9.0nlpm,载气流量3.3-3.7nlpm,送粉率48-52g/min。

47、优选地,步骤(2)所述第二等离子喷涂的喷涂距离为105-115mm,例如可以是106mm、107mm、108mm、109mm、110mm、111mm、112mm、113mm或114mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48、优选地,步骤(2)所述第二等离子喷涂的喷涂温度≤150℃,例如可以是148℃、145℃、142℃、140℃、138℃、135℃或132℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

49、作为本发明优选的技术方案,步骤(3)所述第三等离子喷涂的原料粒度均为15-40μm,例如可以是17μm、20μm、22μm、25μm、27μm、30μm、32μm、35μm、37μm或39μm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

50、优选地,步骤(3)所述第三等离子喷涂的参数为:线速度2050-2150inch/min,步进3.0-3.5mm,喷涂角度85-95°,氩气流量50-60nlpm,氢气流量9.5-10.0nlpm,载气流量3.8-4.2nlpm,送粉率53-57g/min。

51、优选地,步骤(3)所述第三等离子喷涂的喷涂距离为120-130mm,例如可以是121mm、122mm、123mm、124mm、125mm、126mm、127mm、128mm或129mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

52、优选地,步骤(3)所述第三等离子喷涂的喷涂温度≤150℃,例如可以是148℃、145℃、142℃、140℃、138℃、135℃或132℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

53、作为本发明优选的技术方案,步骤(4)所述超音速喷涂的原料粒度均为15-45μm,例如可以是17μm、20μm、22μm、25μm、27μm、30μm、32μm、35μm、37μm、40μm、42μm或44μm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

54、优选地,步骤(4)所述超音速喷涂的参数为:线速度2300-2500inch/min,步进4.8-5.2mm,喷涂角度85-95°,氧气流量1750-1950scfh,氮气流量18-27scfh,煤油流量4.4-5.1gph,送粉率58-67g/min。

55、优选地,步骤(4)所述超音速喷涂的喷涂距离为320-380mm,例如可以是325mm、330mm、335mm、340mm、345mm、350mm、355mm、360mm、365mm、370mm或375mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

56、优选地,步骤(4)所述超音速喷涂的喷涂温度≤200℃,例如可以是198℃、195℃、192℃、190℃、188℃、185℃或180℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

57、值得说明的是,通过优化第一等离子喷涂、第二等离子喷涂第三等离子喷涂和超音速喷涂的参数条件,制得了性能优异的底层、隔热层、中间层和面层,进而提高了防粘接涂层的综合性能。

58、优选地,步骤(4)所述超音速喷涂后还包括对面层依次进行粗磨、精磨和抛光。

59、本发明中,所述抛光使用金刚石研磨膏对面层进行抛光。

60、优选地,所述粗磨的砂轮目数为180-320目,磨削速度为25-30m/s,进刀量为10-15μm。

61、本发明中,所述粗磨的砂轮目数为180-320目,例如可以是200目、220目、240目、250目、260目、280目、300目或310目等,所述粗磨的磨削速度为25-30m/s,例如可以是25.5m/s、26m/s、26.5m/s、27m/s、27.5m/s、28m/s、28.5m/s、29m/s或29.5m/s等,所述粗磨的进刀量为10-15μm,例如可以是10.5μm、11μm、11.5μm、12μm、12.5μm、13μm、13.5μm、14μm或14.5μm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

62、优选地,所述精磨的砂轮目数为400-600目,磨削速度为25-30m/s,进刀量为10-15μm。

63、本发明中,所述精磨的砂轮目数为400-600目,例如可以是420目、440目、450目、460目、480目、500目、520目、550目、570目或590目等,所述精磨的磨削速度为25-30m/s,例如可以是25.5m/s、26m/s、26.5m/s、27m/s、27.5m/s、28m/s、28.5m/s、29m/s或29.5m/s等,所述精磨的进刀量为10-15μm,例如可以是10.5μm、11μm、11.5μm、12μm、12.5μm、13μm、13.5μm、14μm或14.5μm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

64、优选地,所述抛光后,面层的粗糙度≤0.025μm,例如可以是0.024μm、0.022μm、0.02μm、0.018μm、0.015μm或0.012μm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

65、值得说明的是,通过对面层进行磨削,并优化粗磨和精磨的加工参数,降低其表面粗糙度,进一步缓解后续使用时涂层堆积情况。

66、第三方面,本发明提供了一种如第一方面所述的防粘接涂层的应用,所述防粘接涂层用于设置于遮蔽装置的表面。

67、本发明中,所述遮蔽装置的材质包括调质钢。

68、值得说明的是,所述防粘接涂层设置于遮蔽装置的表面,可有效缓解其在使用过程中面临高温、多次喷涂等所造成的破坏或失效,延长其使用寿命。

69、相对于现有技术,本发明具有以下有益效果:

70、(1)本发明提供的防粘接涂层包括层叠设置的底层、隔热层、中间层和面层,通过底层、隔热层、中间层和面层之间的协同作用,使其具有优异的隔热性能和防粘接堆积性能,将其喷涂于遮蔽装置上,可有效缓解其在使用过程中面临高温、多次喷涂等所造成的破坏或失效,进而延长了使用寿命;

71、(2)本发明提供的喷涂方法,通过等离子喷涂和超音速喷涂相结合,并优化喷涂条件等参数,提高了防粘接涂层的综合性能;所述喷涂方法操作简便,成本低,且条件可控。

本文地址:https://www.jishuxx.com/zhuanli/20240619/11444.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。