一种PCB酸性蚀刻废液的提铜再生方法与流程

- 国知局

- 2024-06-20 15:03:27

本发明涉及pcb蚀刻废液处理与资源化,具体涉及一种pcb酸性蚀刻废液的提铜再生方法。

背景技术:

1、蚀刻是生产印制电路板(pcb)的关键步骤之一。目前,蚀刻液主要分为酸性和碱性两大类。酸性蚀刻液具有快速蚀刻、少侧蚀、高精度和易于再生等优点,在高端精细线路和多层板内层制造中占据主导地位。这种蚀刻液的主要成分通常包括hcl和cucl2。在蚀刻过程中,cu2+与铜箔反应生成cu+,从而溶解掉覆铜板上多余的铜箔,形成电路图案。随着蚀刻过程的进行,蚀刻液中cu+浓度逐渐升高,而cu2+浓度降低,蚀刻能力随之下降。为维持蚀刻液连续使用性能,工业生产中通常会添加强氧化性物质,如空气、o2、cl2、o3、naclo、naclo3、h2o2等,将蚀刻液中cu+转化为cu2+,并补充其他添加剂,使蚀刻液恢复至新鲜状态。在这些氧化剂中,naclo3因其应用效果、经济性和操作便捷性而被广泛采用。然而,为保持酸性蚀刻液的蚀刻性能,添加naclo3的同时还需要补充hcl,导致部分蚀刻液从生产线上排出成为废液。据统计,我国每年产生pcb蚀刻废液逾200万吨,其中酸性蚀刻废液占总量的50%以上,其中包含大量铜离子(130~170g/l)以及其它离子,如h+、nh4+、na+、cl-等。这些废液属于危险废物,若未经处理直接排放,将会严重污染环境并浪费资源。降低废液中铜离子的浓度,回用于蚀刻产线,可实现资源回收利用,具有重要的社会和经济价值。

2、传统的铜回收技术,如中和沉淀、置换还原和溶剂萃取等,虽然能够回收铜,但会产生高盐废水,无法直接回用于蚀刻线,且需要深度处理后才能排放,造成资源浪费。化学法回收处理蚀刻废液无法实现原位回收,在收集和运输过程中存在泄漏风险。为了克服这些缺陷,电化学技术被引入蚀刻废液的原位再生和铜回收。

3、通过电化学技术对蚀刻废液进行蚀刻废液再生和同步铜回收,能够提高资源回收效率、减少危废产生,具有显著的环保、经济和社会效益。目前,电解再生提铜工艺主要包括隔膜和离子膜电解。在电解槽中,铜离子在阴极沉积成铜板,阳极区发生cu+氧化为cu2+或cl-变成cl2析出的反应。隔膜电解工艺中,难以通过调控电解电位来防止cl2产生,且低电位时阴极沉铜速度慢,经济效益低,因此,电解过程中将产生大量的cl2,部分可回用至蚀刻产线,剩余的cl2需要还原性物质或碱液吸收。目前,综合cl2回用率不超过60%,导致再生液需要添加hcl或nacl来补充cl-,蚀刻产线需要补充氧化剂和hcl,从而产生更多蚀刻废液,增加了物料消耗和尾气处理负担,严重降低了该工艺的经济、社会和环保效益,引发对高效cl2回用技术的高度关注。

4、离子交换膜(离子膜)是一种具有高度选择透过性的膜材料,相较于普通隔膜,离子膜仅允许特定离子在电场力和浓度差的作用下通过,能够维持膜两侧溶液成分的稳定性。因此,研发出基于离子交换膜的双室/三室电解槽以改善电解过程中cl2析出问题,但是阳极产生的o2无法完全氧化蚀刻工作液中的cu+,导致蚀刻产线需要补充大量氧化剂,产生蚀刻液膨胀,无法实现完全循环利用。离子膜损坏还会使阳极的硫酸根混入蚀刻液中,影响蚀刻速度和品质。为解决这些问题,研发了离子膜电解槽和蚀刻机“在线”联机提铜工艺,通过阳极液和蚀刻机工作液的在线循环,减少cl2产生。然而,实际操作中存在同步困难、能耗高、安全隐患等问题,且提铜品质不佳,蚀刻液再生回用效果不理想。有研究提出在该工艺中引入nh4cl吸收阳极析出的cl2。但这将改变蚀刻液组分,影响蚀刻速率和品质,并增加物料成本和尾水处理负担,且存在爆炸风险。此外,离子膜电解工艺无法完全避免cl2的产生,仍有cl2回用和末端处理的需求。离子交换膜导电率较低,可能导致过高的槽电压和能耗,且价格较高,更换周期较短,使用和维护成本较高。因此,提高电解蚀刻液再生提铜工艺中cl2回用效果具有重要的实践和应用价值。

5、为提高cl2吸收效率,cn 218012051u公开了一种cl2溶解吸收装置,核心为溶解吸收缸,其内设有用于进行气液混合反应腔体,与蚀刻机主缸连通。cn 210645774u公开了一种cl2吸收再利用塔,包括cl2吸收室以及主槽,内设有雾气吸收填充物层、喷淋管、雾化器等。这些技术利用cl2溶解吸收缸进行cl2的溶解、吸收和反应,但cl2回用率较低,通常为30%~50%,需要补充更多氧化剂,产生更多蚀刻液增量,且存在cl2外溢的环境风险,需要尾端处理,经济性较差。实现cl2高效回用,可以显著降低蚀刻线的氧化剂和hcl用量,减少尾气处理和废液增量,带来显著的经济和环境效益。

6、因此,针对现有技术的不足,亟需开发一种cl2回用率高且经济性较好的方法。

技术实现思路

1、本发明的目的在于提供一种pcb酸性蚀刻废液的提铜再生方法,通过将阳极产生的cl2进行微纳米气泡发生处理后回用于蚀刻作业,可在保证经济性的基础上显著提高cl2回用率,有利于实现蚀刻废液资源化回收利用。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供了一种pcb酸性蚀刻废液的提铜再生方法,所述提铜再生方法包括如下步骤:

4、pcb酸性蚀刻液进行蚀刻作业,得到酸性蚀刻废液;所得酸性蚀刻废液进入电解槽阳极室和/或阴极室进行电解处理,所述电解槽阴极室得到铜,所述电解槽阳极室产生cl2;所述电解处理得到的低铜电解液经过调配处理,回用于所述蚀刻作业中;所得cl2经过微纳米气泡发生处理后作为气体氧化剂回用于所述蚀刻作业中。

5、本发明提供的pcb酸性蚀刻废液的提铜再生方法,采用微纳米气泡技术进行cl2的溶解、吸收和反应,微纳米气泡发生处理可以产生大量的微纳米粒径气泡,这些气泡体积小、密度高,具有比表面积大、上浮速度慢、传质效率高、表面带电荷的特性,可提高氧化性气体cl2及o2等在蚀刻液中的溶解度,并能够更充分地进行气液传质和反应;进一步地,微纳米cl2的氧化反应增强以及空气中o2的氧化效果增加,能够增强蚀刻液中cu+的氧化反应,最终能够极大提高cl2回用率,从而减少或避免使用额外的氧化剂和hcl进行蚀刻液调配,还降低了尾气吸收所需要的fecl2等还原性物质或碱液的用量,同时几乎不产生蚀刻废液的增量;氧化剂和hcl用量、尾气处理及废液增量的大幅减少可以带来巨大的经济和环境效益。

6、所述“低铜电解液”指的是,经过电解处理的酸性蚀刻废液中铜含量显著降低,一般保持10~40g/l,同时保持其他成分与原酸性蚀刻液相似。经过适当调配,这种电解液能够被重新引入蚀刻生产线,实现循环利用。

7、优选地,所述电解处理的电流为50~600a/m2,例如可以是50a/m2、200a/m2、300a/m2、450a/m2或600a/m2,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

8、优选地,所述电解处理中电解槽的电压为0.5~6v,例如可以是0.5v、1.5v、3v、4.5v或6v,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

9、优选地,所述电解槽阳极室与阴极室的分隔材料包括普通隔膜或离子交换膜。

10、优选地,所述阳极室中的阳极包括dsa电极、石墨电极或碳毡电极中的任意一种。

11、优选地,所述阴极室中的阴极包括钛板电极、不锈钢板电极或铜板电极中的任意一种。

12、优选地,所述阳极与阴极的间距为3~15cm,例如可以是3cm、6cm、9cm、12cm或15cm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

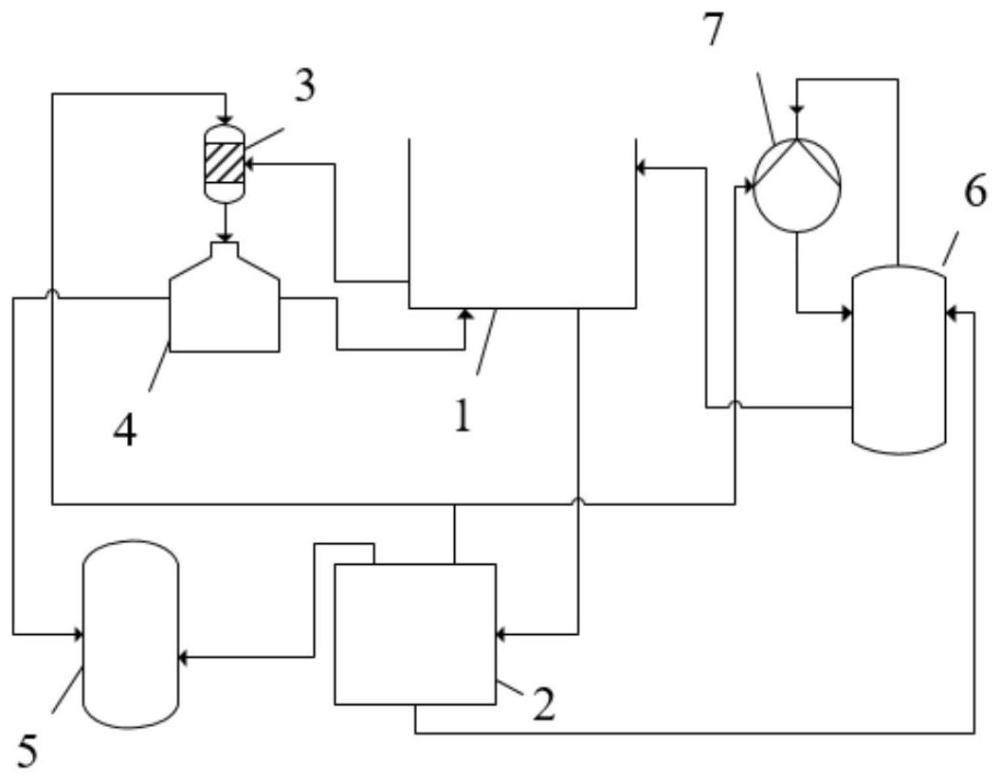

13、优选地,所述提铜再生方法通过pcb酸性蚀刻废液提铜再生的装置系统进行,所述装置系统包括蚀刻装置、电解槽、微纳米气泡发生装置、cl2溶解吸收装置、尾气处理装置以及子液调配装置;所述蚀刻装置与电解槽相连接,所述电解槽分隔为阳极室与阴极室;所述电解槽排出的低铜电解液流经子液调配装置后回用于所述蚀刻装置;所述电解槽通过微纳米气泡发生装置连接所述cl2溶解吸收装置,所述cl2溶解吸收装置与蚀刻装置连接;所述蚀刻装置与微纳米气泡发生装置连接;所述电解槽与cl2溶解吸收装置分别独立地与所述尾气处理装置连接。

14、优选地,所述子液调配装置设置有真空射流泵或微纳米气泡发生装置,所述电解槽通过所述真空射流泵或微纳米气泡发生装置连接子液调配装置。

15、优选地,所述子液调配装置设置有磁力泵,所述磁力泵与所述真空射流泵或微纳米气泡发生装置相连接。

16、应用所述装置系统时,一方面,通过磁力泵与微纳米气泡发生装置进行蚀刻装置与cl2溶解吸收装置的蚀刻液循环,同时将阳极室电解产生的cl2抽吸过来,作为气体氧化剂直接回用蚀刻作业或混合到蚀刻液中回用蚀刻作业;另一方面,利用磁力泵与射流真空泵或微纳米气泡发生装置将阳极室电解产生的cl2抽吸过来,通入子液调配装置中,进行调配子液的再生;此外,整个装置系统溢出的少量cl2最终进入尾气处理装置,避免泄露。

17、优选地,所述cl2溶解吸收装置包括cl2溶解吸收缸。

18、优选地,所述子液调配装置包括子液调配桶。

19、优选地,所述阳极室进行密封处理。

20、所述阳极室进行密封处理能减少或避免cl2的泄漏,对于后续控制气体氧化剂进入量具有重要作用,帮助提高cl2回用效果。

21、优选地,所述密封处理采用密封胶条或密封胶。

22、优选地,所述微纳米气泡发生装置的材质包括钛合金、哈氏合金、聚四氟乙烯、乙烯-四氟乙烯共聚物、聚偏氟乙烯、聚偏二氟乙烯或陶瓷中的至少一种,优选为哈氏合金、聚四氟乙烯或纳米氧化铝陶瓷中的至少一种。

23、所述微纳米气泡发生装置的材质需要对蚀刻液和cl2有较好的耐受性。

24、优选地,所述微纳米气泡发生装置的种类包括溶气释放式微纳米气泡发生器、引气分散式微纳米气泡发生器、微孔散气式微纳米气泡发生器、旋流剪切式微纳米气泡发生器、多相泵送式微纳米气泡发生器、电极电解式微纳米气泡发生器、超声空化式微纳米气泡发生器或化学反应式微纳米气泡发生器中的至少一种,优选为旋流剪切式微纳米气泡发生器和/或微孔散气式微纳米气泡发生器。

25、优选地,所述微纳米气泡发生处理后所得气体氧化剂的气泡平均粒径<500μm,例如可以是450μm、300μm、200μm、100μm、50μm、1μm或0.1μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.1~100μm。

26、所述气体氧化剂的粒径在合理范围内,能够更充分地进行气液传质和反应,提高cl2回用率,避免或减少cl2外溢的风险。

27、优选地,所述气体氧化剂还包括空气、o2或o3中的至少一种,优选为空气。

28、所述空气相较于纯o2经济性更好,且空气中的o2同样具有氧化的作用,在微纳米气泡发生处理中微纳米o2的氧化效果会更加显著。

29、优选地,所述微孔散气式微纳米气泡发生器为纳米陶瓷曝气盘微纳米气泡发生器,所述微纳米气泡发生处理中的进气压力<0.3mpa,例如可以是0.25mpa、0.15mpa、0.1mpa、0.05mpa或0.02mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.05~0.15mpa。

30、所述纳米陶瓷曝气盘微纳米气泡发生器的微纳米气泡产生技术为微孔散气式,可以直接对所收集的气体做功,通过驱动带压气体通过微孔介质层产生微小气泡。

31、优选地,所述进气压力<0.15mpa或气体氧化剂的气泡平均粒径<100μm时,移除所述cl2溶解吸收装置或所述cl2溶解吸收装置不设置出气口。

32、所述进气压力<0.15mpa,例如可以是0.13mpa、0.12mpa、0.1mpa、0.08mpa或0.05mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33、所述气体氧化剂的气泡平均粒径<100μm,例如可以是90μm、50μm、20μm、10μm、1μm、0.5μm或0.1μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34、优选地,所述微纳米气泡发生装置为纳米陶瓷曝气盘微纳米气泡发生器,所述微纳米气泡发生处理中气体氧化剂进入量为所述蚀刻作业中氧化剂需求量的1~3倍,例如可以是1倍、1.5倍、2倍、2.5倍或3倍,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35、本发明中,对于气体氧化剂进入量的把控,首先要保证微纳米气泡发生装置的进气速率不低于电解槽的cl2产生速率,确保产生的cl2能够全部吸取到cl2溶解吸收装置,同时还需要设定一定的冗余气体量,多余的部分通常为空气。在阳极室未密封的条件下,需要2~10倍的抽气量确保电解产生的cl2全部抽取至cl2溶解吸收装置;在阳极室密封的条件下,通过设置负压在-2000至0pa确保电解槽阳极室的压力平衡。总进气量则通过参照蚀刻液orp设定参数450~650mv来进行调控,进而得到所述气体氧化剂进入量的数据。

36、优选地,所述微纳米气泡发生装置为旋流剪切式微纳米气泡发生器,所述微纳米气泡发生处理中的气体氧化剂进入量与循环蚀刻液流量之比为1:(0.5~100),例如可以是1:0.5、1:2、1:3、1:5、1:10、1:50或1:100,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1:(2~5)。

37、所述循环蚀刻液由磁力泵提供,所述气体氧化剂进入量与循环蚀刻液流量之比即为气液比,气液比越大,同样的进气量下所需要的循环蚀刻液流量越小,能耗越低,但是产生的气泡粒径就越大,这样溶解、传质和反应速率会下降;反之,气液比越小,能耗越高,产生的气泡粒径就越小,这样溶解、传质和反应速率会提升。因此,需要限定气液比在合理范围内。

38、优选地,所述气体氧化剂进入量与循环蚀刻液流量之比小于1:5或气体氧化剂的气泡平均粒径<100μm时,移除所述cl2溶解吸收装置或所述cl2溶解吸收装置不设置出气口。

39、采用微纳米气泡发生装置向cl2溶解吸收装置或者直接向蚀刻线通入气体氧化剂或者气液混合介质,能够带来更好的气液传质,提高cl2溶解和反应速率,避免大量cl2直接从蚀刻液中溢出,因此,cl2溶解吸收装置可以作为一种选择性设置,当纳米陶瓷曝气盘微纳米气泡发生器的进气压力或旋流剪切式微纳米气泡发生器的气液比在限定范围内,或者气体氧化剂的气泡平均粒径<100μm时可以省略cl2溶解吸收装置,或者省略cl2溶解吸收装置的出气口,无法利用的气体可以通过蚀刻装置的尾气处理系统进行处理。

40、优选地,所述微纳米气泡发生装置为旋流剪切式微纳米气泡发生器,所述微纳米气泡发生处理中的进液量为所述蚀刻作业中氧化剂需求量所对应循环蚀刻液流量的1~2倍,例如可以是1倍、1.2倍、1.5倍、1.8倍或2倍,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

41、优选地,所述微纳米气泡发生装置为旋流剪切式微纳米气泡发生器,所述微纳米气泡发生处理中的进液压力为0.05~0.5mpa,例如可以是0.05mpa、0.15mpa、0.2mpa、0.25mpa或0.5mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.15~0.25mpa。

42、相对于现有技术,本发明具有以下有益效果:

43、本发明提供的pcb酸性蚀刻废液的提铜再生方法,采用微纳米气泡技术进行cl2的溶解、吸收和反应,微纳米气泡发生处理可以产生大量的微纳米粒径气泡,这些气泡体积小、密度高,具有比表面积大、上浮速度慢、传质效率高、表面带电荷的特性,可提高氧化性气体cl2及o2等在蚀刻液中的溶解度,并能够更充分地进行气液传质和反应;进一步地,微纳米cl2的氧化反应增强以及空气中的o2的氧化效果增加,能够增强蚀刻液中cu+的氧化反应,最终能够极大提高cl2的回用率,从而减少或避免使用额外的氧化剂和hcl进行蚀刻液调配,还降低了尾气吸收所需要的fecl2等还原性物质或碱液的用量,同时几乎不产生蚀刻液的增量;氧化剂和hcl用量、尾气处理和废液增量的大幅减少可以带来巨大的经济和环境效益。

本文地址:https://www.jishuxx.com/zhuanli/20240619/11437.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表