一种基于冷冻砂型的铸件浇冒口快速成形方法与流程

- 国知局

- 2024-06-20 15:10:13

本发明属于铸造,具体涉及一种基于冷冻砂型的铸件浇冒口快速成形方法。本方法采用树脂与普通型砂,在专用数字化成形设备上制作出所需的铸件浇冒口系统。另采用水与普通型砂,在专用数字化成形设备上制作出其余冷冻砂型/芯单元。通过该成形方法改善了全冷冻砂型浇注过程中浇冒口系统易溃散和坍塌等问题;利用水作为粘结剂,制作其余砂型单元,减少了有害气体的产生,且落砂容易,废砂可以直接回收利用,节能减材。本方法适用于复杂金属件单件小批量生产和零部件快速开发试制。

背景技术:

1、传统的铸造工艺存在铸造过程中有机粘结剂会产生大量刺激性有毒气体;铸件凝固过程中温度场难以控制,且晶粒不均,性能难以控制;落砂困难,废砂过多且难以回收再利用等问题。因此,开发绿色铸造新技术与新工艺,减少资源消耗,提高材料利用率,提高铸件品质及性能迫在眉睫。

2、机械科学研究总院提出一种数字化冷冻铸造技术,是铸造行业造型技术的颠覆性变革。其原理是用纯水或水溶液作为粘结剂,普通硅砂作为耐火骨料,将适量水分和硅砂颗粒混合造型,于低温环境下固化至足够强度后,在砂型三维cad模型驱动下,利用刀具直接加工砂型(芯),并经表面处理及组装后获得待浇注砂型。该技术造型时粉尘少,无有毒有害气体产生;浇注后砂型自行溃散,落砂非常简单;所得铸件气孔缺陷少、组织细小均匀、力学性能优良。

3、现有的数字化冷冻铸造技术均采用全冷冻砂型,即所有砂型/芯单元和浇冒口系统砂型单元均为冷冻砂型。在浇注过程中,大量熔融金属快速经过浇口系统后,较缓流入砂型型腔,最后又涌入冒口系统。此时浇冒口系统内因瞬间流入大量金属液而产生较多热量,极易使得冷冻砂型发生溃散和坍塌,严重影响金属液顺利充型,进而导致铸件难以成形。因此,提高了铸件废品率,增加了企业研发和生产成本。

技术实现思路

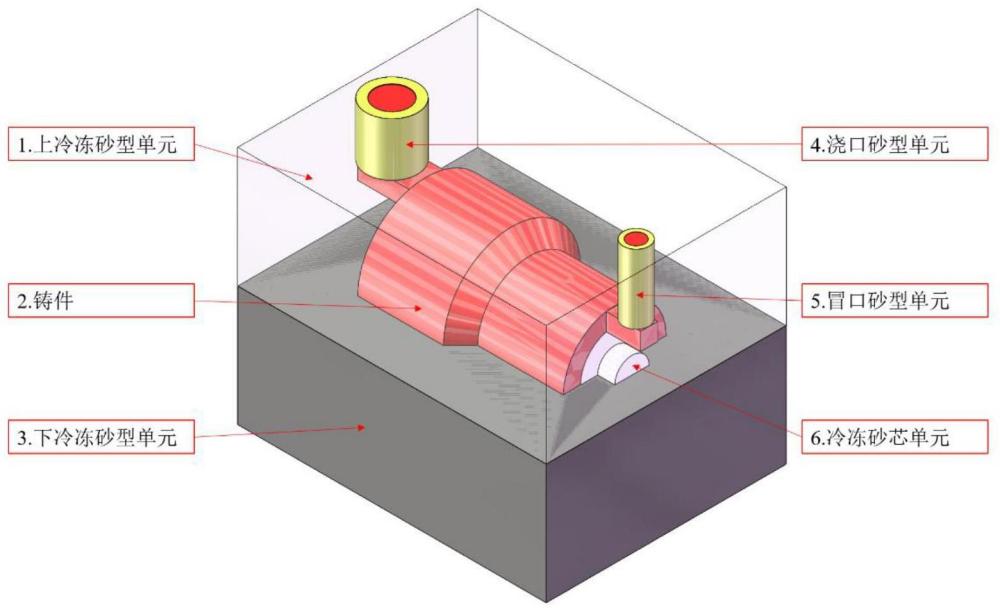

1、针对上述问题,本发明公开了一种基于冷冻砂型的铸件浇冒口快速成形方法,该方法首先根据铸件结构特点设计铸型三维模型,然后将铸型分型为多个砂型/芯单元,以及独立的浇口砂型单元和冒口砂型单元。砂型/芯单元制作方法为:选用合适目数的型砂,粘结剂选用水,将水和型砂按照一定比例混合均匀,制作成冷冻砂块,再放置于冷冻环境下进行砂型冷却,待砂型强度达到一定值,在数字化铣削成形设备上切削加工制成冷冻砂型/芯单元。也可采用专用数字化3d打印成形设备打印制作出冷冻砂型/芯单元。浇冒口砂型单元制作方法为:选用合适目数的型砂,粘结剂选用树脂,将树脂和型砂按照一定比例混合均匀,制作成砂块,在数字化铣削成形设备上加工制成浇口砂型单元及冒口砂型单元。也可采用专用数字化3d打印成形设备打印制作出浇冒口砂型单元。最后将冷冻砂型/芯单元、浇口砂型单元及冒口砂型单元组装后进行浇注,得到所需铸件。该方法采用树脂砂型制作浇冒口系统,解决了浇注过程中冷冻砂型浇冒口易溃散、坍塌等问题,可实现金属液顺利充型,进而获得高质量铸件。另外,该方法可有效缩短铸件开发周期,节约成本,降低能耗,废砂可回收处理,适用于大型复杂零件小批量生产和快速开发试制。

2、为了上述目的实现,本发明公开了一种基于冷冻砂型的铸件浇冒口快速成形方法,具体实施步骤为:

3、步骤1:根据铸件结构特点设计铸型方案,建立三维模型,然后将铸型分型为多个砂型/砂芯单元,其中浇冒口系统分型为浇口砂型单元和冒口砂型单元;

4、步骤2:选用合适目数型砂,在常温下,将型砂和质量分数为型砂1%~5%的水均匀混合;

5、步骤3:根据分型后砂型单元尺寸制作砂箱,并将混合后的型砂装入砂箱中,制作成砂型单元,然后将装有砂型单元的砂箱整体放置于温度为-40℃~-20℃冷冻环境下静置约5h~10h进行固化;

6、步骤4:在冷冻环境下(-20℃~-10℃),采用专用数字化铣削成形设备加工得到冷冻砂型/砂芯单元;

7、步骤5:采用以上步骤制作其余冷冻砂型单元和冷冻砂芯单元;

8、步骤6:选用合适目数型砂,在常温下,将型砂和其质量分数1%~3%的树脂均匀混合;

9、步骤7:根据分型后浇口砂型单元尺寸制作砂箱,并将混合后的型砂装入砂箱中,制作成砂型单元,在常温下静置约3h~5h进行固化;

10、步骤8:常温下,采用专用数字化铣削成形设备加工得到浇口砂型单元;

11、步骤8:采用以上步骤制作冒口砂型单元;

12、步骤10:将所有冷冻砂型/砂芯单元和浇口砂型单元、冒口砂型单元组装为待浇注砂型,并对组装好的砂型进行二次冷却;

13、步骤11:在常温或者冷冻环境下,进行浇注,最终得到所需铸件;

14、步骤12:在金属液完全凝固后,所有的冷冻砂型单元因吸热自动溃散,可直接收集废砂回收利用。浇口砂型单元、冒口砂型单元需进行后处理后再次回收利用。

15、进一步的,所述的冷冻砂型可分型为多个冷冻砂型/砂芯单元和浇口砂型单元、冒口砂型单元。

16、进一步的,所述的冷冻砂型/砂芯单元可以选用合适目数的型砂和水,其中水含量为型砂质量分数的1%~5%,在冷冻环境下(-20℃~-10℃)采用专用数字化3d打印成形设备上打印制作而成。

17、进一步的,所述的浇口砂型单元、冒口砂型单元可以选用合适目数的型砂和树脂,其中树脂含量为型砂质量分数的1%~3%,在专用数字化3d打印成形设备上打印制作而成。

18、进一步的,所述的金属液凝固成形后,所有的冷冻砂型可自动溃散,废砂可直接进行回收利用。

19、进一步的,所述的型砂为铸造用石英砂或特种砂的一种或多种,目数可以为50/100、70/140、100/200。

20、通过上述技术方案有以下优点:

21、(1)该方法采用树脂砂型制作浇冒口系统,解决了浇注过程中冷冻砂型浇冒口易溃散、坍塌等问题,可实现金属液顺利充型,进而获得高质量铸件,大幅度降低了铸件废品率。同时采用数字化专用成形设备快速制作砂型单元,缩短了生产周期、减少了生产成本。

22、(2)以水作为粘结剂,生产成本低,废砂可直接回收利用,符合绿色发展理念。

技术特征:1.一种基于冷冻砂型的铸件浇冒口成形方法,其特征在于,该方法包括如下步骤:

2.根据权利要求1所述的一种基于冷冻砂型的铸件浇冒口成形方法,其特征在于,所述的冷冻砂型可分型为多个冷冻砂型/砂芯单元和浇口砂型单元、冒口砂型单元。

3.根据权利要求1所述的一种基于冷冻砂型的铸件浇冒口成形方法,其特征在于,所述的冷冻砂型/砂芯单元可以选用合适目数的型砂和水,其中水含量为型砂质量分数的1%~5%,在冷冻环境下(-20℃~-10℃)采用专用数字化3d打印成形设备上打印制作而成。

4.根据权利要求1所述的一种基于冷冻砂型的铸件浇冒口成形方法,其特征在于,所述的浇口砂型单元、冒口砂型单元可以选用合适目数的型砂和树脂,其中树脂含量为型砂质量分数的1%~3%,在专用数字化3d打印成形设备上打印制作而成。

5.根据权利要求1所述的一种基于冷冻砂型的铸件浇冒口成形方法,其特征在于,所述的金属液凝固成形后,所有的冷冻砂型自动溃散,废砂可直接进行回收利用。

6.根据权利要求1所述的一种基于冷冻砂型的铸件浇冒口成形方法,其特征在于,所述的型砂为铸造用石英砂或特种砂的一种或多种,目数可以为50/100、70/140、100/200。

技术总结本发明公开了一种基于冷冻砂型的铸件浇冒口快速成形方法,该方法首先根据铸件结构特点设计铸型三维模型,然后将铸型分型为多个砂型/芯单元,以及浇口砂型单元和冒口砂型单元。砂型/芯单元制作方法为:选用合适目数的型砂,粘结剂选用水,将水和型砂按照一定比例混合均匀,制作成冷冻砂块,再放置于冷冻环境下进行砂型冷却,待砂型强度达到一定值,在数字化铣削成形设备上切削加工制成冷冻砂型/芯单元。浇冒口砂型单元制作方法为:选用合适目数的型砂,粘结剂选用树脂,将树脂和型砂按照一定比例混合均匀,制作成砂块,在数字化铣削成形设备上加工制成浇口砂型单元及冒口砂型单元。最后将冷冻砂型/芯单元、浇口砂型单元及冒口砂型单元组装后进行浇注,得到所需铸件。该方法采用树脂砂型制作浇冒口系统,解决了浇注过程中冷冻砂型浇冒口易溃散、坍塌等问题,可实现金属液顺利充型,进而获得高质量铸件,大幅度降低了铸件废品率。同时采用数字化专用成形设备快速制作砂型单元,缩短了生产周期、减少了生产成本。技术研发人员:刘丰,刘丽敏,杨皓越受保护的技术使用者:中国机械科学研究总院集团有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11599.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表