一种可提高精炼效率的RH喷吹装置和方法

- 国知局

- 2024-06-20 15:21:13

本发明涉及rh真空精炼,更具体的说是涉及一种可提高精炼效率的rh喷吹装置和方法。

背景技术:

1、rh真空精炼装置是用于生产高品质钢的钢液二次精炼工艺装置,在精炼过程中,将与真空室连通的两根浸渍管(上升管、下降管)插入待处理的钢包钢水中,当真空室抽真空时,在压力作用下,钢包内一部分钢液溢入真空室,上升管处吹入的氩气作为驱动气体,带动上升管内的钢液流入真空室,在压差和重力作用下,由上升管一侧经过下降管以一定的速度重新流回钢包。如此不断循环,流经真空室时,钢液中的一氧化碳、氢气等气体被抽走,同时进行一系列的冶金反应,使钢液得到净化。

2、现有的rh精炼装置一般只从上升管侧壁处喷吹氩气,在生产过程中,此工艺会引发一系列问题:(1)在较大的吹气量下,真空室内上升管一侧的钢液会被气泡带动到很高的位置,且会形成较严重的喷溅,导致更多的钢液粘附在真空室内壁,在后续处理过程中极有可能造成脱碳后的钢水再增碳、氧枪堵塞等问题;(2)上升管内产生的气泡进入真空室后,一大部分会在真空的作用下被抽走,剩余部分气泡带动钢液流向下降管,因此真空室底部的钢液有可能只在底部位置循环,形成死区,不利于精炼过程的进行。

3、专利公开(公告)号:cn204918662u,公开了一种带有可加热挡板的rh真空精炼装置,该装置包括钢包、真空室和浸渍管,其特征是在真空室上方出气口下沿侧壁处添加了两块挡板,上下距离为20-60cm,在挡板周围缠绕感应线圈,使其具有加热功能,可挡住喷溅的钢液,有效减少了真空室上口的粘附冷钢,同时还可加热清理真空室内的冷钢,但飞溅的钢液还是会冲刷挡板和感应线圈,后期维护成本较高,且会影响顶部氧枪的插入使用。

4、专利公开(公告)号:cn215404339u,公开了一种rh装置,涉及rh真空处理技术领域,包括真空室和两根浸渍管,真空室与浸渍管的横截面呈椭圆形设置,扩大了真空室内钢水反应界面,改变了钢液自浸渍管进入真空室后的流动状态,减弱了钢液对真空室下部的冲刷,但并未解决真空室下部钢液可能存在的死区,不能有效地提高装置的精炼效率。

技术实现思路

1、本发明提供一种可提高精炼效率的rh喷吹装置和方法,以解决上述技术问题。

2、为了实现上述目的,本发明采用以下技术方案:

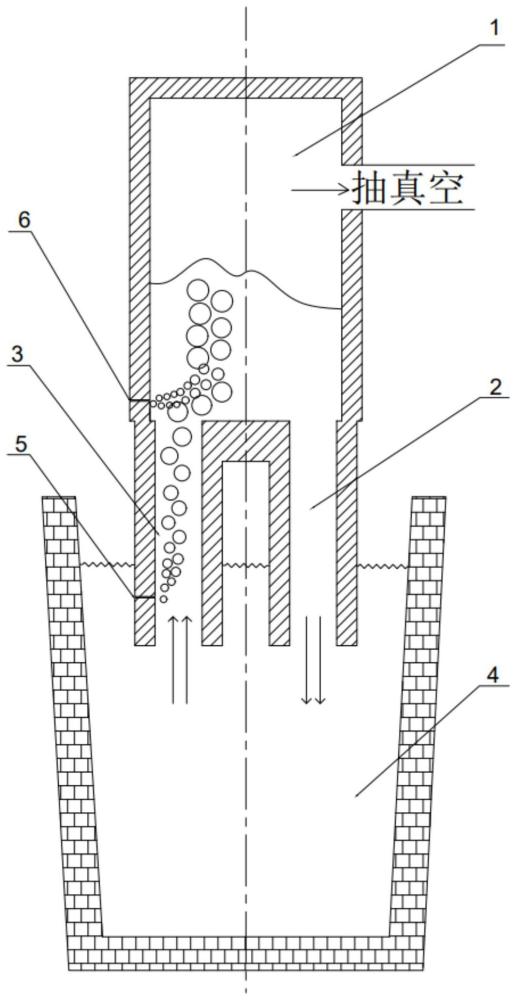

3、一种可提高精炼效率的rh喷吹装置,包括:真空室、钢包、上升管、下降管,所述上升管上开设有上升管吹气孔,所述真空室下部开设有若干真空室下部侧壁吹气孔,所述上升管和下降管的上端连通所述真空室,所述上升管和下降管的下端浸入在所述钢包内。

4、在一些实施例中,所述真空室下部侧壁吹气孔位于真空室侧壁,且距离真空室底部35-40mm。

5、在一些实施例中,真空室下部侧壁吹气孔的直径与上升管处吹气孔的直径相同。

6、在一些实施例中,所述真空室下部侧壁吹气孔分布在五个位置,分别为位置a的吹气孔、位置b的吹气孔、位置c的吹气孔、位置d的吹气孔、位置e的吹气孔,5个吹气孔与真空室截面圆心的连线呈一定角度。

7、在一些实施例中,位置a的吹气孔、位置b的吹气孔、位置c的吹气孔、位置d的吹气孔、位置e的吹气孔处于同一水平面上。

8、在一些实施例中,5个吹气孔与真空室截面圆心的连线的角度范围为0°-90°。

9、在一些实施例中,所述位置a的吹气孔、位置b的吹气孔、位置c的吹气孔、位置d的吹气孔、位置e的吹气孔的出口垂直于所述真空室的内壁。

10、本实施例还提供了一种可改善精炼状态的rh喷吹方法,基于所述的装置实现,包括以下步骤:

11、打开抽真空系统对真空室进行抽真空,之后打开吹气系统,气体通过上升管处吹气孔吹入上升管内,带动钢包内钢液流入真空室,之后在重力的作用下,再通过下降管流回钢包,如此循环流动,实现真空精炼;在上升管吹气的同时,通过真空室下部侧壁吹气孔增加喷吹气体。

12、优选的,上升管处吹气孔吹入上升管内的吹气流量为40-45l/min,真空室下部侧壁吹气孔吹入真空室内的吹气流量为5l/min。

13、本发明与现有技术相比具有的有益效果是:

14、在真空室侧壁增加喷吹气流,与上升管内提升气体合理配合,降低上升管一侧的钢液高度,减少了真空室上部的冷钢,提高了钢液的流动速度,缩短了精炼时间,从而提高了精炼效率。同时,在原有rh装置的基础上进行改造,成本低,简单可行,便于实现。

技术特征:1.一种可提高精炼效率的rh喷吹装置,其特征在于,包括:真空室、钢包、上升管、下降管,所述上升管上开设有上升管吹气孔,所述真空室下部开设有若干真空室下部侧壁吹气孔,所述上升管和下降管的上端连通所述真空室,所述上升管和下降管的下端浸入在所述钢包内。

2.根据权利要求1所述的一种可提高精炼效率的rh喷吹装置,其特征在于:所述真空室下部侧壁吹气孔位于真空室侧壁,且距离真空室底部35-40mm。

3.根据权利要求1所述的一种可提高精炼效率的rh喷吹装置,其特征在于:真空室下部侧壁吹气孔的直径与上升管处吹气孔的直径相同。

4.根据权利要求1所述的一种可提高精炼效率的rh喷吹装置,其特征在于:所述真空室下部侧壁吹气孔分布在五个位置,分别为位置a的吹气孔、位置b的吹气孔、位置c的吹气孔、位置d的吹气孔、位置e的吹气孔,5个吹气孔与真空室截面圆心的连线呈一定角度。

5.根据权利要求4所述的一种可提高精炼效率的rh喷吹装置,其特征在于:位置a的吹气孔、位置b的吹气孔、位置c的吹气孔、位置d的吹气孔、位置e的吹气孔处于同一水平面上。

6.根据权利要求4所述的一种可提高精炼效率的rh喷吹装置,其特征在于:5个吹气孔与真空室截面圆心的连线的角度范围为0°-90°。

7.根据权利要求4所述的一种可提高精炼效率的rh喷吹装置,其特征在于:所述位置a的吹气孔、位置b的吹气孔、位置c的吹气孔、位置d的吹气孔、位置e的吹气孔的出口垂直于所述真空室的内壁。

8.一种可改善精炼状态的rh喷吹方法,其特征在于:基于权利要求1-7任一所述的装置实现,包括以下步骤:

9.根据权利要求8所述的一种可改善精炼状态的rh喷吹方法,其特征在于:上升管处吹气孔吹入上升管内的吹气流量为40-45l/min,真空室下部侧壁吹气孔吹入真空室内的吹气流量为5l/min。

技术总结本发明公开了一种可提高精炼效率的RH喷吹装置和方法,包括:真空室、钢包、上升管、下降管,所述上升管上开设有上升管吹气孔,所述真空室下部开设有若干真空室下部侧壁吹气孔,所述上升管和下降管的上端连通所述真空室,所述上升管和下降管的下端浸入在所述钢包内。在真空室下部侧壁喷吹氩气,与上升管内提升气体合理配合,在加快钢液循环流动速度、缩短精炼时间、提高精炼效率的基础上,可降低精炼过程中真空室内的钢液高度,改善了真空室钢液面过高而造成的严重喷溅问题,减少了真空室上部的冷钢,同时,在原有RH装置的基础上进行改造,成本低,简单可行,便于实现。技术研发人员:陈超,陶鑫,许智博,薛利强受保护的技术使用者:太原理工大学技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/11931.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表