一种射孔弹药型罩的制备方法与流程

- 国知局

- 2024-06-20 15:37:24

本发明涉及粉末冶金领域,尤其涉及一种射孔弹药型罩的制备方法。

背景技术:

1、射孔施工技术是油气开采的“临门一脚”, 射孔弹性能是提高石油产能的关键技术,石油射孔弹是油井产能的倍增器,与石油开采的施工质量密切联系,药型罩是石油射孔弹性能最关键的部件,炸药爆炸后形成高速射流,射流的有效质量及射流速度是射孔弹穿深性能的决定因素,钨较高的密度及声速及铜较高的声速与优良的成型性能在药型罩上大量应用。对于高钨配方粉末药型罩,其成型性能及成分的均匀性是影响射孔弹性能的最关键因素。

2、现有的药型罩采用传统90%钨含量的铜包钨材料通过高压压力成型,而传统90%钨含量铜包钨材料是采用电镀或化学镀的方式制备获得,由于钨沉降快,导致铜不能均匀的包覆在钨上,导致最终获得的铜包钨材料成型性能差,药型罩成分的均匀性差,压制成射孔弹后,射孔弹性能差。另外,由于采用化学气相沉积所需要的铜源有限,导致直接使用化学气相沉积制备的90%钨含量铜包钨材料,制备药型罩存在极高的生产成本,没有实际应用价值。

技术实现思路

1、本发明针对前述采用传统90%钨含量铜包钨材料制备药型罩,存在的成型性能差、成分均匀性差的问题,提供一种射孔弹药型罩的制备方法,可提高药型罩成型性能以及成分的均匀性。

2、为了实现上述目的,本发明拟采用以下技术方案:

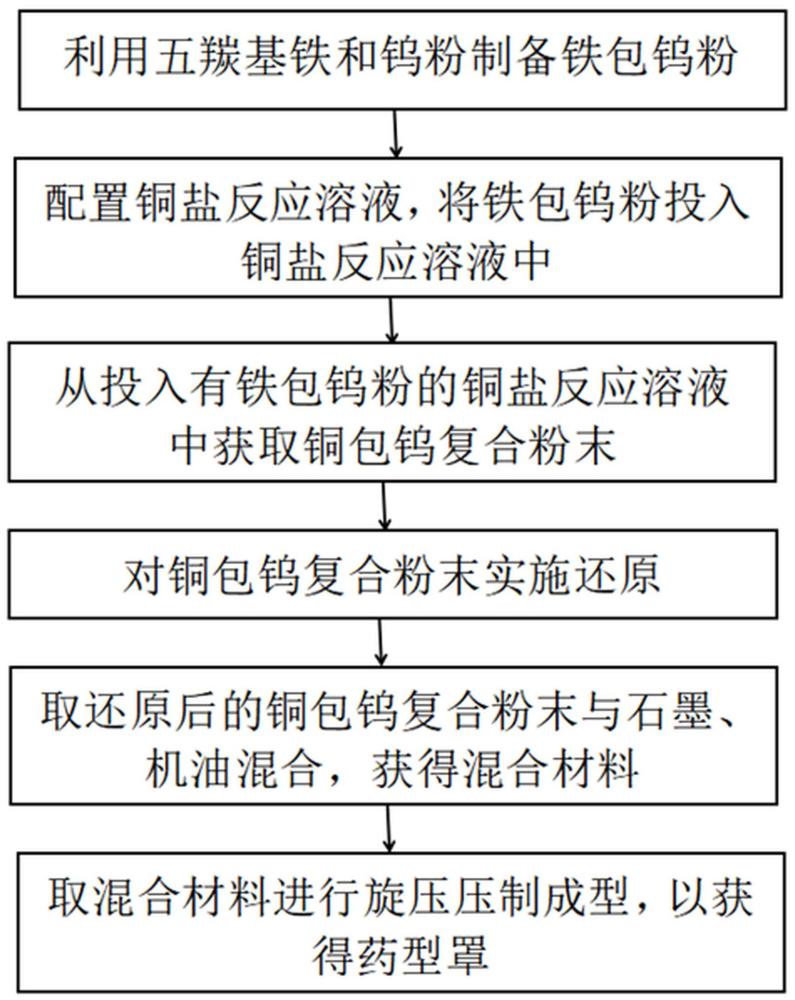

3、一种射孔弹药型罩的制备方法,包括以下步骤:

4、s1,利用五羰基铁和钨粉制备铁包钨粉;

5、s2,配置铜盐反应溶液,将铁包钨粉投入铜盐反应溶液中;

6、s3,从投入有铁包钨粉的铜盐反应溶液中获取铜包钨复合粉末;

7、s4,对铜包钨复合粉末实施还原;

8、s5,取还原后的铜包钨复合粉末与石墨、机油混合,获得混合材料;

9、s6,取混合材料进行旋压压制成型,以获得药型罩。

10、优选的,所述步骤s1中,制备铁包钨粉包括以下步骤:

11、s11,准备好钨粉,并将钨粉装入旋转反应器中;

12、s12,对旋转反应器装配密封盖后,对旋转反应器进行抽真空;

13、s13,基于旋转反应器对钨粉进行加热;

14、s14,对五羰基铁进行预热进行预热;

15、s15,启动旋转反应器旋转,将预热好的五羰基铁投入旋转反应器中,利用旋转反应器基于五羰基铁和钨粉制备出铁包钨粉。

16、优选的,所述步骤s11中,钨粉的粒度为20μm~100μm 。

17、优选的,所述步骤s13中,将钨粉加热至100℃~200℃,并保温1~3h。

18、优选的,所述步骤s2中,配置铜盐反应溶液包括以下步骤:

19、s21,将铜盐放入装有水的反应容器中,获得反应溶液;

20、s22,向反应溶液中放入螯合剂;

21、s23,向反应溶液中加入氢氧化钠调节ph值,搅拌均匀后静置。

22、优选的,所述步骤s22中,螯合剂为edta、hedp、柠檬酸钠中的一种或多种。

23、优选的,所述步骤s21中,铜盐为氯化铜、硫酸铜和硝酸铜中的一种或多种。

24、优选的,所述步骤s3中,获取铜包钨复合粉末包括以下步骤:

25、s31,将铁包钨粉加入反应溶液中,并搅拌均匀后静置,等待贴与铜充分置换,生成铜包钨;

26、s32,抽滤反应容器中的多余水溶液后,向剩余的水溶液中加入四氯化碳,利用四氯化碳将水溶液中的铜包钨分离出来;

27、s34,基于四氯化碳与水溶液的分层,将水溶液抽出,剩下含有铜包钨的四氯化碳;

28、s35,将含有铜包钨的四氯化碳抽真空处理,抽滤其中的四氯化碳,以初步获得铜包钨复合粉末。

29、优选的,所述步骤s4中,对铜包钨复合粉末实施还原包括以下步骤:

30、s41,将经过抽滤之后的铜包钨复合粉末真空干燥;

31、s42,将干燥后的铜包钨复合粉末放入还原设备中;

32、s43,向还原设备中通入还原气体,调节还原设备内部的压力;

33、s44,利用还原设备加热对铜包钨复合粉末进行还原,并去除残余的螯合剂。

34、优选的,所述步骤s44中,对铜包钨复合粉末进行还原包括两个阶段;第一个阶段是在 300℃~400℃的温度下还原4~5h,第二个阶段是在700℃的温度下还原0.5~1.5h。

35、本发明所带来的有益技术效果:

36、本技术方案基于铁与铜的置换原理,首先采用五羰基铁和钨粉制备铁包钨粉,将铁包钨粉放入铜盐溶液中制备铜包钨粉,经过干燥还原后,最终获得的铜包钨复合粉末中,含钨达到90 ~ 92wt%,慢速制备药型罩所用材料应当具备的高钨含量;并且,通过本技术方案制备的铜包钨复合粉末各项性能指标优异、铜包钨粉的粒度分布合理、松装密度可达5.9g/cm3以上,粉末体的流动性好,粉末均匀性和成型性好。

37、本技术方案在铁包钨粉的基础上制备铜包钨复合粉末,只需用到普通的铜盐,铜源的供应基本不受限制,因此,通过本技术方案制备药型罩具有较低的生产成本。

技术特征:1.一种射孔弹药型罩的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述一种射孔弹药型罩的制备方法,其特征在于,所述步骤s1中,制备铁包钨粉包括以下步骤:

3.如权利要求2所述一种射孔弹药型罩的制备方法,其特征在于:所述步骤s11中,钨粉的粒度为20μm~100μm 。

4.如权利要求2所述一种射孔弹药型罩的制备方法,其特征在于:所述步骤s13中,将钨粉加热至100℃~200℃,并保温1~3h。

5.如权利要求1所述一种射孔弹药型罩的制备方法,其特征在于,所述步骤s2中,配置铜盐反应溶液包括以下步骤:

6.如权利要求6所述一种射孔弹药型罩的制备方法,其特征在于,所述步骤s22中,螯合剂为edta、hedp、柠檬酸钠中的一种或多种。

7.如权利要求6所述一种射孔弹药型罩的制备方法,其特征在于,所述步骤s21中,铜盐为氯化铜、硫酸铜和硝酸铜中的一种或多种。

8.如权利要求1所述一种射孔弹药型罩的制备方法,其特征在于,所述步骤s3中,获取铜包钨复合粉末包括以下步骤:

9.如权利要求1所述一种射孔弹药型罩的制备方法,其特征在于,所述步骤s4中,对铜包钨复合粉末实施还原包括以下步骤:

10.如权利要求1所述一种射孔弹药型罩的制备方法,其特征在于,所述步骤s44中,对铜包钨复合粉末进行还原包括两个阶段;第一个阶段是在 300℃~400℃的温度下还原4~5h,第二个阶段是在700℃的温度下还原0.5~1.5h。

技术总结本发明涉及粉末冶金领域,尤其涉及一种射孔弹药型罩的制备方法,包括利用五羰基铁和钨粉制备铁包钨粉,将铁包钨粉投入配置好铜盐反应溶液中,从投入有铁包钨粉的铜盐反应溶液中获取铜包钨复合粉末,对铜包钨复合粉末实施还原,取还原后的铜包钨复合粉末与石墨、机油混合,获得混合材料;取混合材料进行旋压压制成型,以获得药型罩。本技术方案基于铁与铜的置换原理,在铁包钨粉的基础上制备铜包钨粉,经过干燥还原后,最终获得的铜包钨复合粉末,该铜包钨复合粉末各项性能指标优异、铜包钨粉的粒度分布合理、松装密度可达5.9g/cm<supgt;3</supgt;以上,粉末体的流动性好,粉末均匀性和成型性好。技术研发人员:向旭,潘文强,吴焕龙,罗苗壮,陈健,刘玉龙,郭鹏,付代轩受保护的技术使用者:中国石油天然气集团有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/12268.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表