一种混气组件及气相沉积设备的制作方法

- 国知局

- 2024-06-20 15:37:34

本发明涉及气相沉积装置,尤其涉及一种提高沉积均匀性的混气组件和气相沉积设备。

背景技术:

1、气相沉积技术用于在基片表面形成膜层,根据膜层的参数要求和物质含量差别,分为不同的工艺,例如化学气相沉积技术(cvd)、物理气相沉积技术(pvd)、原子层沉积技术(ald)等。对于存在多种气体混合进行工艺反应的情形中,气体的充分混合和在基片上方的区域均匀分布成为重要的技术考量。尤其随着关键尺寸的逐渐降低,在一些特殊沉积领域,例如栅极介电膜、电容介电膜和金属阻挡层的形成越来越依赖于ald技术。

2、ald是通过将多种气相前驱体脉冲交替地通入沉积设备并在基片上化学吸附并反应而形成膜层。在两种前驱体之间通过供给惰性气体(ar,n2等)分隔,产生单个原子层沉积,并重复沉积控制厚度。即,ald不是通过气体气相反应来沉积,而是一种反应物吸附在基片上,然后第二或者第三种气体进入并与基体化学吸附成膜。这种反应称为自限性反应(self-limiting reaction)。自限性反应只发生在反应物和表面的反应,反应物和反应物不发生反应,因此能够以原子层为单位沉积。

3、对于频繁的切换前驱气体的应用场景,在有限空间中不同气体输入、混合以及切换过程中在基片不同区域存在较大的差异,影响了基片上成膜的均匀性,进而制约先进制程的产品发展。

技术实现思路

1、为了解决上述技术问题,本发明提供一种混气组件,用于气相沉积设备,包括:

2、主进气通道,其上与至少两个子进气通道连通;

3、所述主进气通道的出口与至少两个第一分气通道连通;

4、所述第一分气通道通过第一过渡管路与第一主出气通道连通;

5、至少两个第一过渡管路的出口相对连通设置,且出口相对设置的两个第一过渡管路的轴线之间的夹角大于90°且小于等于180°。

6、可选地,所述主进气通道的出口通过第一扩散腔与所述第一分气通道连通。

7、可选地,所述主进气通道的出口与所述第一分气通道的入口错开设置。

8、可选地,所述主进气通道的出口与所述第一扩散腔的上侧连接,所述第一分气通道的入口与所述第一扩散腔的下侧连接。

9、可选地,所述第一扩散腔为长条形结构,所述主进气通道的出口位于所述第一扩散腔的中间,所述第一分气通道的入口位于第一扩散腔的两端。

10、可选地,所述第一扩散腔为饼状结构,所述主进气通道的出口位于所述第一扩散腔的中间,所述第一分气通道的入口位于第一扩散腔的边缘。

11、可选地,所述第一过渡管路相互连通形成一第一对撞腔。

12、可选地,所述第一分气通道与所述第一对撞腔的上侧连接,所述第一主出气通道与所述第一对撞腔的下侧连接。

13、可选地,所述第一对撞腔为旋转对称结构,所述第一主出气通道位于所述第一对撞腔的旋转中心。

14、可选地,所述第一主出气通道与所述气相沉积设备的反应腔连通。

15、进一步地,本发明还提供了另一种混气组件,用于气相沉积设备,包括:

16、主进气通道,其上与至少两个子进气通道连通;

17、所述主进气通道的出口与至少两个第一分气通道连通;

18、所述第一分气通道通过第一过渡管路与第一主出气通道连通;

19、至少两个第一过渡管路的出口相对连通设置,且出口相对设置的两个第一过渡管路的轴线之间的夹角大于90°且小于等于180°;

20、所述第一主出气通道的出口与至少两个第二分气通道连通;

21、所述第二分气通道通过第二过渡管路与第二主出气通道连通;

22、至少两个第二过渡管路的出口相对连通设置,且出口相对设置的两个第二过渡管路的轴线之间的夹角大于90°且小于等于180°。

23、可选地,所述第一分气通道和第二分气通道位于不同的竖直平面内。

24、可选地,所述第一过渡管路和第二过渡管路位于不同的竖直平面内。

25、可选地,至少一个所述第一过渡管路和第二过渡管路垂直。

26、可选地,至少一个所述第一分气通道和第一过渡管路位于同一竖直平面内,和/或,至少一个所述第二分气通道和第二过渡管路位于同一竖直平面内。

27、可选地,所述主进气通道的出口通过第一扩散腔与所述第一分气通道连通,所述第一主出气通道的出口通过第二扩散腔与第二分气通道连通。

28、可选地,所述第一过渡管路相互连通形成一第一对撞腔;所述第二过渡管路相互连通形成一第二对撞腔。

29、进一步地,本发明还提供了另一种混气组件,用于气相沉积设备,包括:

30、主进气通道,其上与至少两个子进气通道连通;

31、所述主进气通道的出口与至少两个第一分气通道连通;

32、所述第一分气通道通过第一过渡管路与第二分气通道连通;

33、至少两个第一过渡管路的出口相对连通设置,且出口相对设置的两个第一过渡管路的轴线之间的夹角大于90°且小于等于180°;

34、所述第二分气通道通过第二过渡管路与第二主出气通道连通;

35、至少两个第二过渡管路的出口相对连通设置,且出口相对设置的两个第二过渡管路的轴线之间的夹角大于90°且小于等于180°。

36、可选地,所述第一过渡管路相互连通形成一第一对撞腔;所述第二分气通道的进口与所述第一对撞腔的下侧连接。

37、可选地,所述第二主出气通道与所述气相沉积设备的反应腔连通。

38、进一步地,本发明还提供了一种气相沉积设备,包括:

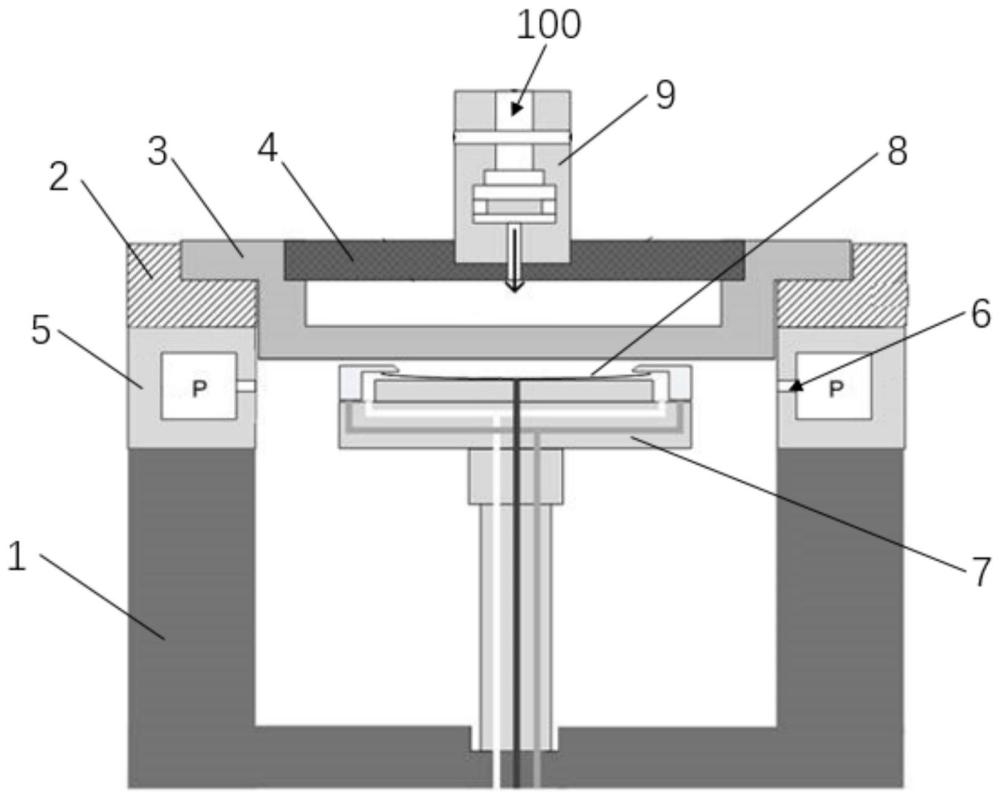

39、反应腔体;位于所述反应腔体内的基座;围绕所述基座的抽气环;位于反应腔体上方的喷淋头,以及,位于所述喷淋头上的如上面任意一项所述的混气组件。

40、可选地,所述基座用于承载基片,所述沉积设备用于在所述基片上执行原子层沉积工艺。

41、本发明的优点在于:本发明提供了一种混气组件及气相沉积设备,包括连通子进气通道的主进气通道,主进气通道又连通分气通道,分气通道后又通过过渡管路连通主出气通道,通过对至少两种初次混合的气体分成至少两部部分,又将两部分的气体按照一定角度对撞后输出,实现气体的均匀混合并降低气体在传输过程中产生的周向速度,利用主进气通道和分气通道之间的扩散腔,使气体在该空间内初步扩散混合,提高混气均匀性,此外将被分割的至少两股气体对撞的位置连通成对撞腔,进一步为对撞扩散提供空间,实现更好的均匀混合。在其他实施例中,混气组件包括两组混气单元,并且两组混气单元在水平面内的投影成一定角度,通过对混合气体再不同方向的进一步分割和对撞,显著的提高混气的均匀性。

技术特征:1.一种混气组件,用于气相沉积设备,其特征在于,包括:

2.如权利要求1所述的混气组件,其特征在于,所述主进气通道的出口通过第一扩散腔与所述第一分气通道连通。

3.如权利要求2所述的混气组件,其特征在于,所述主进气通道的出口与所述第一分气通道的入口错开设置。

4.如权利要求3所述的混气组件,其特征在于,所述主进气通道的出口与所述第一扩散腔的上侧连接,所述第一分气通道的入口与所述第一扩散腔的下侧连接。

5.如权利要求4所述的混气组件,其特征在于,所述第一扩散腔为长条形结构,所述主进气通道的出口位于所述第一扩散腔的中间,所述第一分气通道的入口位于第一扩散腔的两端。

6.如权利要求4所述的混气组件,其特征在于,所述第一扩散腔为饼状结构,所述主进气通道的出口位于所述第一扩散腔的中间,所述第一分气通道的入口位于第一扩散腔的边缘。

7.如权利要求1所述的混气组件,其特征在于,所述第一过渡管路相互连通形成一第一对撞腔。

8.如权利要求7所述的混气组件,其特征在于,所述第一分气通道与所述第一对撞腔的上侧连接,所述第一主出气通道与所述第一对撞腔的下侧连接。

9.如权利要求8所述的混气组件,其特征在于,所述第一对撞腔为旋转对称结构,所述第一主出气通道位于所述第一对撞腔的旋转中心。

10.如权利要求1所述的混气组件,其特征在于,所述第一主出气通道与所述气相沉积设备的反应腔连通。

11.一种混气组件,用于气相沉积设备,其特征在于,包括:

12.如权利要求11所述的混气组件,其特征在于,所述第一分气通道和第二分气通道位于不同的竖直平面内。

13.如权利要求11所述的混气组件,其特征在于,所述第一过渡管路和第二过渡管路位于不同的竖直平面内。

14.如权利要求13所述的混气组件,其特征在于,至少一个所述第一过渡管路和第二过渡管路垂直。

15.如权利要求11所述的混气组件,其特征在于,至少一个所述第一分气通道和第一过渡管路位于同一竖直平面内,和/或,至少一个所述第二分气通道和第二过渡管路位于同一竖直平面内。

16.如权利要求12所述的混气组件,其特征在于,所述主进气通道的出口通过第一扩散腔与所述第一分气通道连通,所述第一主出气通道的出口通过第二扩散腔与第二分气通道连通。

17.如权利要求16所述的混气组件,其特征在于,所述第一过渡管路相互连通形成一第一对撞腔;所述第二过渡管路相互连通形成一第二对撞腔。

18.一种混气组件,用于气相沉积设备,其特征在于,包括:

19.如权利要求18所述的混气组件,其特征在于,所述第一过渡管路相互连通形成一第一对撞腔;所述第二分气通道的进口与所述第一对撞腔的下侧连接。

20.如权利要求18所述的混气组件,其特征在于,所述第二主出气通道与所述气相沉积设备的反应腔连通。

21.一种气相沉积设备,其特征在于,包括:

22.如权利要求21所述的沉积设备,其特征在于,所述基座用于承载基片,所述沉积设备用于在所述基片上执行原子层沉积工艺。

技术总结本发明提供了一种混气组件及气相沉积设备,属于气相沉积装置领域,为了解决混合气体输入后在基片表面分布不均匀的技术问题,本发明的技术方案具体包括:主进气通道,其上与至少两个子进气通道连通;主进气通道的出口与至少两个第一分气通道连通;第一分气通道通过第一过渡管路与第一主出气通道连通;至少两个第一过渡管路的出口相对连通设置,且出口相对设置的两个第一过渡管路的轴线之间的夹角大于90°且小于等于180°,通过对混合气体流通路径的重新设计,使混合气体达到充分混合并提高在出气管路处的均匀度。技术研发人员:李雪子,许灿,吴红星,龚岳俊受保护的技术使用者:中微半导体设备(上海)股份有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/12274.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表