一种1,3-丙二醇发酵菌渣回用发酵生产的方法与流程

- 国知局

- 2024-06-20 11:35:44

本发明涉及生物合成,具体涉及一种1,3-丙二醇发酵菌渣回用发酵生产的方法。

背景技术:

1、克雷伯氏菌利用甘油发酵生产1,3-丙二醇已实现工业化,估算一条2万吨/年的生产线,一年至少产生湿菌渣12000t,这些湿菌渣因富含有机营养、cod极高,直接排放后污水处理难度大、成本高,造成严重的环境污染。目前的处理方法是采用将菌渣絮凝沉降后进行板框压滤,滤饼进行焚烧处理。事实上,菌渣中含有大量的菌体蛋白(占干重40%以上)、丰富的维生素、多种氨基酸、生长因子及未利用的培养基等营养物质,具有较高的生物质能,若直接焚烧处置是对资源的极大浪费。因此,开发菌渣的回收再利用工艺,能够有效地减少资源的浪费,并减少对环境的负面影响。目前尚未见关于该菌渣回用于1,3-丙二醇发酵生产的相关研究报道。

技术实现思路

1、本发明的目的在于,提供一种1,3-丙二醇发酵菌渣回用发酵生产的方法,使资源得到更有效的利用。

2、本发明为实现上述目的所采用的技术方案如下:

3、一种1,3-丙二醇发酵菌渣回用发酵生产的方法,包括以下步骤:

4、步骤1,制备湿菌渣:以克雷伯氏菌为生产菌株的1,3-丙二醇发酵液,进行固液分离,制得固含量为8%-15%的湿菌渣;

5、步骤2,制备菌渣水解液:称取湿菌渣,每克湿菌渣加入4-7ml的氢氧化钠溶液或硫酸溶液,于50-70℃水浴0.5-2小时,得到菌渣水解液;所述氢氧化钠溶液的浓度为0.1-0.5mol/l;所述硫酸溶液的浓度为0.1-0.2mol/l;

6、步骤3,菌渣水解液回用:将前述制备的菌渣水解液用硫酸溶液或氢氧化钠溶液调节ph至中性,替代发酵培养基中的酵母浸粉,回用于以克雷伯氏菌为生产菌株的1,3-丙二醇发酵培养。当菌渣水解液为碱溶液时,采用硫酸溶液调ph至中性;当菌渣水解液为酸溶液时,采用氢氧化钠溶液调ph至中性。

7、作为优选实施方案,所述步骤1中固液分离的方法为:以克雷伯氏菌为生产菌株的1,3-丙二醇发酵液,灭活后利用超滤实现固液分离。

8、作为优选实施方案,所述步骤1中制得的湿菌渣的固含量为9%-11%。

9、作为优选实施方案,所述步骤2中每克湿菌渣加入4.5-6ml的氢氧化钠溶液或硫酸溶液;进一步优选地,每克湿菌渣加入5ml的氢氧化钠溶液或硫酸溶液。

10、作为优选实施方案,所述步骤2中湿菌渣加入氢氧化钠溶液或硫酸溶液后,于55-65℃水浴1-1.5小时;优选地,于60℃水浴1小时。

11、作为优选实施方案,所述步骤2中氢氧化钠溶液的浓度为0.2-0.4mol/l。

12、作为优选实施方案,所述氢氧化钠溶液的浓度为0.25-0.35mol/l,优选为0.3mol/l。

13、作为优选实施方案,所述步骤2中硫酸溶液的浓度为0.13-0.17mol/l,优选为0.15mol/l。

14、作为优选实施方案,所述步骤3中,含酵母浸粉的培养基配方为:甘油50-100g/l,酵母浸粉1-3g/l,硫酸铵2-5g/l,磷酸二氢钾0.1-0.3g/l,微量元素1-2%,微量元素溶液包括:氯化锌0.7-1g/l、硫酸锰0.5-0.8g/l、钼酸钠0.2-0.5g/l。

15、作为优选实施方案,所述步骤3中,菌渣水解液替代酵母浸粉的比例为:1g湿菌渣制备的菌渣水解液替代0.05-0.1g酵母浸粉;进一步优选地,1g湿菌渣制备的菌渣水解液替代0.075g酵母浸粉。

16、与现有技术相比,本发明的有益效果如下:

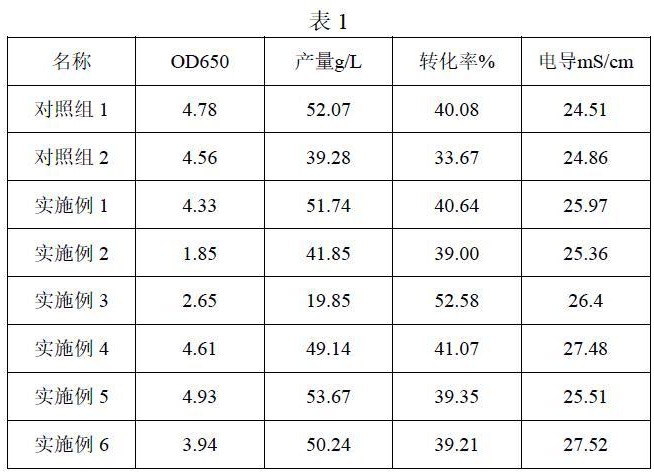

17、本发明在1,3-丙二醇发酵菌渣资源化利用的基础上,将菌渣水解液代替发酵培养基中的酵母浸粉回用于1,3-丙二醇发酵,回用的发酵结果与正常配方相当或优于正常配方。相比酵母浸粉作为配方,本发明的工艺方法大大降低了原料成本,同时解决了1,3-丙二醇发酵生产中菌渣对环境的污染问题。

技术特征:1.一种1,3-丙二醇发酵菌渣回用发酵生产的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的1,3-丙二醇发酵菌渣回用发酵生产的方法,其特征在于:所述步骤1中固液分离的方法为,发酵液灭活后利用超滤实现固液分离。

3.根据权利要求1所述的1,3-丙二醇发酵菌渣回用发酵生产的方法,其特征在于:所述步骤1中制得的湿菌渣的固含量为9%-11%。

4.根据权利要求1所述的1,3-丙二醇发酵菌渣回用发酵生产的方法,其特征在于:所述步骤2中每克湿菌渣加入4.5-6ml的氢氧化钠溶液或硫酸溶液。

5.根据权利要求1所述的1,3-丙二醇发酵菌渣回用发酵生产的方法,其特征在于:所述步骤2中湿菌渣加入氢氧化钠溶液或硫酸溶液后,于55-65℃水浴1-1.5小时。

6.根据权利要求1所述的1,3-丙二醇发酵菌渣回用发酵生产的方法,其特征在于:所述步骤2中氢氧化钠溶液的浓度为0.2-0.4mol/l。

7.根据权利要求6所述的1,3-丙二醇发酵菌渣回用发酵生产的方法,其特征在于:所述氢氧化钠溶液的浓度为0.25-0.35mol/l。

8.根据权利要求1所述的1,3-丙二醇发酵菌渣回用发酵生产的方法,其特征在于:所述步骤2中硫酸的溶液浓度为0.13-0.17mol/l。

9.根据权利要求1所述的1,3-丙二醇发酵菌渣回用发酵生产的方法,其特征在于:所述步骤3中,含酵母浸粉的培养基配方为:甘油50-100g/l,酵母浸粉1-3g/l,硫酸铵2-5g/l,磷酸二氢钾0.1-0.3g/l,微量元素1-2%,微量元素溶液包括:氯化锌0.7-1g/l、硫酸锰0.5-0.8g/l、钼酸钠0.2-0.5g/l。

10.根据权利要求1所述的1,3-丙二醇发酵菌渣回用发酵生产的方法,其特征在于:所述步骤3中,菌渣水解液替代酵母浸粉的比例为,1g湿菌渣制备的菌渣水解液替代0.05-0.1g酵母浸粉。

技术总结本发明公开了一种1,3‑丙二醇发酵菌渣回用发酵生产的方法。该方法的步骤为:步骤1,制备湿菌渣:以克雷伯氏菌为生产菌株的1,3‑丙二醇发酵液,进行固液分离,制得固含量为8%‑15%的湿菌渣;步骤2,制备菌渣水解液:称取湿菌渣,每克湿菌渣加入4‑7mL的氢氧化钠溶液或硫酸溶液,于50‑70℃水浴0.5‑2小时,得到菌渣水解液;步骤3,菌渣水解液回用:将前述制备的菌渣水解液调节pH至中性,替代发酵培养基中的酵母浸粉,回用于以克雷伯氏菌为生产菌株的1,3‑丙二醇发酵培养。该方法的发酵培养结果与正常配方相当,同时降低了原料成本,解决了1,3‑丙二醇发酵生产中菌渣对环境的污染问题。技术研发人员:钱娟娟,张昊,张赟,罗吉安,石国柱,计伟,褚蕴如,李晓路受保护的技术使用者:苏州苏震生物工程有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/1736.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表