一种高密度石英纤维复合材料的制备方法与流程

- 国知局

- 2024-06-20 12:27:56

本技术涉及复合材料制备,尤其涉及用于一种高密度石英纤维复合材料的制备方法。

背景技术:

1、石英纤维增强型复合材料是一种具有良好的介电、热学和力学等综合性能的复合材料,是再入式和超高速飞行器天线罩的理想的透波材料。石英纤维增强型复合材料的制备一般采用溶胶-凝胶(sol-gel)法,即通过多次浸渍-干燥循环过程来制备。但是该方法存在以下问题:

2、(1)循环周期多,市售的酸性硅溶胶通常固含量都不高于40%,这是因为固含量高了以后会导致硅溶胶粘度增大并且难以长时间保存,因此为了获得密度高的石英纤维增强型复合材料需要反复的浸渍-干燥,为了获得密度大于1.65g/cm3的产品,通常浸渍-干燥周期都在10个周期以上;

3、(2)产品芯层和表层产生较大的密度梯度,这是因为硅溶胶最先浸润预织体表面,然后以不同的通路逐步向内扩展,而硅溶胶最容易在预织体表层凝胶堆积,随着浸渍-干燥周期的增加,通往芯层的通道被堵塞。

4、针对上述问题也进行了相应的改进,如中国专利申请号cn202111053115.3,公开日为2021年10月19日,该专利公开了一种石英纤维增强石英基复合材料及其制造方法,采用减压旋转蒸发的方式对市售酸性硅溶胶进行浓缩,获得浓度在30%、47%的浓缩硅溶胶,并将浓缩硅溶胶按照不同浓度范围分力高浓度硅溶胶和中浓度硅溶胶,设计不同致密化周期采用不同浓度硅溶胶的组合浸渍方案。

5、如中国专利申请号cn202111175316.0,公开日为2022年1月7日,该专利公开了一种高致密纤维增强石英陶瓷复合材料及其制备方法,涉及复合材料技术领域,该方法包括:将纤维预制体浸没在浆料中,然后依次进行真空浸渍、干燥、烧结和增密,得到复合材料基体;将所述复合材料基体浸没在硅溶胶中,然后依次进行真至浸渍、干燥、烧结和增密,得到所述高致密纤维增强石英陶瓷复合材料。

6、如中国专利申请号cn202311049396.4,公开日为2023年9月15日,该专利公开了一种石英纤维增强型复合材料的制备的方法,该方法包括将预处理好的第一预织体在多孔模具中进行真空浸渍并干燥至凝胶,凝胶后将第一预织体从多孔模具中取出并进行高温处理得到毛坯;对毛坏进行增密、烧结和加工操作,得到工件;对工件进行增密和烧结后得到石英纤维复合材料。

7、上述专利在制备石英纤维增强型复合材料还存在一些缺点,cn202111053115.3和cn202111175316.0都存在制备成本高、生产周期长的缺点,为了得到密度1.75g/cm3产品分别需要进行9个浸渍周期和7个浸渍周期。虽然cn202311049396.4仅用了5个浸渍周期(生产周期12天)就得到密度1.75g/cm3的产品,但是其生产过程中的前1-2个浸渍周期硅溶胶无法回收利用,导致了产品生产成本提高。

技术实现思路

1、本发明的目的在于解决现有技术中制备高密度石英纤维复合材料的制备成本高和生产周期长的问题。因此,本发明提供了一种高密度石英纤维复合材料的制备方法,利用毛细作用的充分浸润效果,使得第一预织体仅需较少次数的浸润循环,即可以获得较高密度的石英纤维复合材料,在保证产品具有高密度性能的同时,极大程度地减少了生产周期,降低了生产成本。

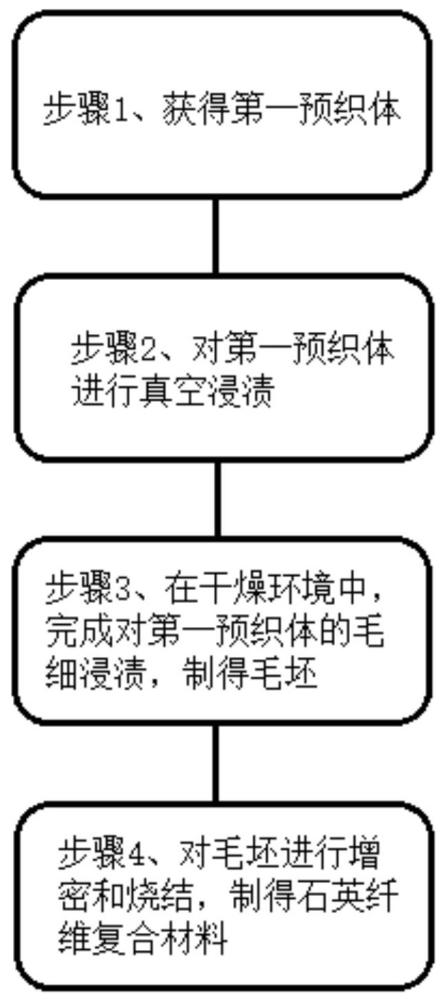

2、本发明实施例提供了一种高密度石英纤维复合材料的制备方法,包括:

3、步骤1、对石英纤维预织体进行处理,获得第一预织体;

4、步骤2、将所述第一预织体放入模具中,并在所述模具中采用第一浓度的酸硅溶胶溶液对所述第一预织体进行真空浸渍;

5、步骤3、对所述模具中的所述第一预织体和酸硅溶胶溶液进行干燥,并多次排放所述模具内的酸硅溶胶溶液,完成对所述第一预织体的毛细浸渍,制得毛坯;

6、步骤4、对所述毛坯进行增密和烧结,制得石英纤维复合材料。

7、采用上述技术方案,第一预织体在真空浸渍后,第一预织体中的孔隙被酸硅溶胶溶液完全填充;然后,对模具(连同第一预织体)进行干燥,并多次排放模具内的酸硅溶胶溶液,使模具内酸硅溶胶溶液的液面多次下降一定高度,使得第一预织体的至少部分暴露在干燥环境中;此时,原先的第一预织体孔隙中的酸硅溶胶溶液中的水分会被缓慢的蒸发,从而在第一预织体内部形成管径很小的毛细管,根据毛细作用的公式:

8、h=2α·cosθ/ρgr;

9、(其中,h为润湿液体在毛细管中的上升高度,α为液体的表面张力系数,θ为接触角,r为毛细管内半径,ρ为液体密度,g为重力加速度)

10、从而利用液体的毛细管作用,液面下方的酸硅溶胶溶液会在毛细作用下持续浸润液面上方部分的第一预织体内部的毛细管直至毛细管堵塞,从而使得第一预织体内部的孔隙能够充分被硅溶胶颗粒紧密填充,以制得较高密度的毛坯;从而极大提升最终成品石英纤维复合材料的密度。

11、并且,整个制备过程工艺简单,制备周期短,可以在保障质量的前提下,实现高密度石英纤维复合材料的批量生产。

12、在一些实施例中,所述步骤3包括:

13、步骤31、将容纳所述第一预织体和酸硅溶胶溶液的所述模具放入烘箱内;

14、步骤32、从所述模具排出酸硅溶胶溶液,使得所述模具内的酸硅溶胶溶液的液面下降第一高度,并保持该液面高度;

15、步骤33、开启烘箱,使得容纳所述第一预织体和酸硅溶胶溶液的所述模具在第一温度下干燥第一干燥时长;

16、步骤34、打开烘箱,并再次执行步骤32和步骤33;

17、重复执行步骤34,直至酸硅溶胶溶液的液面下降至所述第一预织体的底部,完成所述第一预织体的毛细浸渍,制得所述毛坯。

18、采用上述技术方案,每次排出酸硅溶胶溶液,使得模具内的酸硅溶胶溶液的液面下降第一高度后,需要保持在该液面高度,并在第一温度下干燥第一干燥时长;从而酸硅溶胶溶液能够充分进行毛细作用,实现最佳的浸润填充效果;同时,可以对每次排出酸硅溶胶溶液进行重复利用,提高物料的利用率,降低成产成本。

19、在一些实施例中,酸硅溶胶溶液的所述第一浓度设置为38%~42%,粘度<10mpa·s;

20、所述步骤32中,所述第一高度小于等于200mm;

21、所述步骤33中,所述烘箱内的所述第一温度设置为30~50℃,所述第一干燥时长设置为450min~900min。

22、采用上述技术方案,其中,第一高度小于等于200mm,确保酸硅溶胶溶液在毛细作用下能够充分浸润液面以上的第一高度范围内的第一预织体;同时,第一温度设置在30~50℃的范围内,一方面,可以使得液面以上的第一预织体能够快速干燥,并在第一预织体内形成毛细管,形成毛细作用;另一方面,确保酸硅溶胶溶液可以在该温度范围内可以保持稳定,使得排出酸硅溶胶溶液可以重复利用,降低生产成本。

23、进一步的,第一干燥时长设置为450min~900min,从而确保酸硅溶胶溶液能够具有充足的时间完成浸润、干燥过程。

24、在一些实施例中,所述步骤1包括:

25、步骤11、获取石英纤维预织体;所述石英纤维预织体的厚度为6~30mm,高度为150~1500mm;

26、步骤12、将石英纤维预织体放入电炉中进行预处理,预处理的升温时长为100~200min,保温温度为400~600℃,保温时间130~240min。

27、采用上述技术方案,可以去除石英纤维预织体纤维纺丝过程中的浸润剂,保证第一预织体的质量,从而提高最终成品的质量。

28、在一些实施例中,所述步骤2中的模具设置为多孔模具,且设置有对所述多孔模具进行密封的密封件;

29、所述多孔模具包括容纳所述第一预织体的容纳腔,贯通所述容纳腔的多个透气孔,且所述多个透气孔均覆盖设置有防水透气膜;

30、所述步骤2包括:

31、步骤21、将所述第一预织体放入所述多孔模具的所述容纳腔,并采用所述密封件对所述多孔模具进行密封;

32、步骤22、对所述多孔模具的所述容纳腔进行抽真空,当真空度达到第一设定值时,在所述容纳腔中加入酸硅溶胶溶液;

33、步骤23、在真空状态下,所述第一预织体在酸硅溶胶溶液中浸渍第一浸渍时长,完成对所述第一预织体的真空浸渍;

34、步骤24、拆除所述多孔模具上的所述密封件。

35、采用上述技术方案,采用多孔模具容纳第一预织体和酸硅溶胶溶液,一方面,可以采用密封件对多孔模具进行密封,从而实现所述第一预织体的真空浸渍;另一方面,在步骤3中,采用多孔模具容纳第一预织体和酸硅溶胶溶液,可以增加模具中液面以上的第一预织体表面空气交换速率,从而加快步骤3中对第一预织体的毛细浸渍的效率,从而缩短整个生产周期,降低生产成本。

36、在一些实施例中,所述步骤2中的模具设置为筒状模具,且设置有对所述筒状模具的开口进行密封的密封件;

37、所述步骤2包括:

38、步骤21、将所述第一预织体放入所述筒状模具内,并采用所述密封件对所述筒状模具的开口进行密封;

39、步骤22、对所述筒状模具的内部进行抽真空,当真空度达到第一设定值时,在所述筒状模具的内部加入酸硅溶胶溶液;

40、步骤23、在真空状态下,所述第一预织体在酸硅溶胶溶液中浸渍第一浸渍时长,完成对所述第一预织体的真空浸渍;

41、步骤24、拆除所述筒状模具的开口的所述密封件。

42、在一些实施例中,所述真空度的第一设定值小于96kpa,所述第一浸渍时长为60~120min。

43、在一些实施例中,所述步骤4包括:

44、步骤41、将毛坯放入所述模具中,并对模具进行密封;

45、步骤42、对所述模具内进行抽真空,使得真空度达到第二设定值;

46、步骤43、在所述模具内加入所述第一浓度的酸硅溶胶溶液,并在真空状态下,浸渍第二浸渍时长;

47、步骤44、将所述毛坯从模具中取出,并在第二温度下干燥第二干燥时长;

48、步骤45、将毛坯再放入所述模具中,并对所述模具内进行抽真空,使得真空度达到所述第二设定值;

49、步骤45、在所述模具内加入所述第二浓度的酸硅溶胶溶液,并在真空状态下,浸渍第三浸渍时长;其中,所述第二浓度小于所述第一浓度;

50、步骤46、将所述毛坯从模具中取出,并将所述毛坯放入电炉中进行烧结,制得所述石英纤维复合材料。

51、在一些实施例中,所述第二设定值设置为100kpa,所述第一浓度设置为35~45%,所述第二浸渍时长设置为60~120min;

52、所述第二温度设置为150~200℃,所述第二干燥时长设置为100~150min;

53、所述第二浓度设置为20~30%,所述第三浸渍时长设置为60~120min;

54、所述毛坯进行烧结的烧结温度设置为700~800℃,烧结的升温时长设置为200~300min,保温

55、时间设置为150~200min。

56、本发明其他特征和相应的有益效果在说明书的后面部分进行阐述说明,且应当理解,至少部分有益效果从本发明说明书中的记载变的显而易见。

本文地址:https://www.jishuxx.com/zhuanli/20240619/5912.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表