多晶碳化硅基板的制造方法与流程

- 国知局

- 2024-06-20 12:32:07

本发明涉及贴合有单晶碳化硅的例如碳化硅半导体等所使用的多晶碳化硅基板的制造方法,特别地,涉及在不改变多晶碳化硅基板的品质的情况下实现降低制造成本的多晶碳化硅基板的制造方法。

背景技术:

1、碳化硅(sic)在具有2.2~3.3ev的宽禁带宽度的宽带隙半导体中由于其优异的物理化学的特性作为耐环境性半导体材料正在进行研究开发。特别是,近年来,碳化硅作为高耐压高输出电子设备、高频电子设备、面向蓝色到紫外的短波长光器件的材料受到关注,现在正积极地进行研究开发。但是,碳化硅难以制造优质的大口径单晶,到目前为止阻碍了碳化硅器件的应用化。

2、为了解决该问题,开发了使用单晶碳化硅基板作为晶种进行升华再结晶的改良型雷利法。根据改良型雷利法,能够在控制单晶sic的结晶多型(4h-sic、6h-sic、15r-sic等)、形状、载体型以及浓度的同时使单晶碳化硅生长。并且,通过改良型雷利法的最优化,结晶缺陷密度显著减少,实现了在碳化硅基板(供于碳化硅器件的基板)上形成肖特基二极管(sbd)或场效应晶体管(mosfet)等电子设备。

3、但是,使用单晶碳化硅基板作为晶种的改良型雷利法,单晶碳化硅的结晶生长速度低以及将单晶碳化硅晶锭经过以主要由切割和研磨构成的工序加工成晶片状时的加工费用增加导致碳化硅基板的制造成本高。并且,制造成本的高度也是妨碍碳化硅器件的应用化的主要原因,强烈希望开发能够廉价地提供半导体器件用途、特别是高耐压高输出电子元件用途的碳化硅基板的技术。

4、在这样的技术背景下,采取了各种降低碳化硅基板的制造成本的方法。例如,在专利文献1中公开了将单晶碳化硅基板和多晶碳化硅基板贴合而成的碳化硅基板的制造方法。即,公开了通过至少将微管的密度为30个/cm2以下的单晶碳化硅基板与多晶碳化硅基板贴合,并且将贴合的上述单晶碳化硅基板薄膜化从而提供给碳化硅器件的碳化硅基板的制造方法。另外,对于碳化硅半导体器件的活性层,单晶碳化硅基板发挥作用,下部的机械支撑部、散热部分是多晶碳化硅基板承担作用的结构,能够将整个碳化硅基板与由单晶碳化硅构成的基板同等处理。

5、然而,在通过专利文献1的方法将单晶碳化硅基板与多晶碳化硅基板贴合来制造碳化硅基板的情况下,由于在单晶碳化硅基板与多晶碳化硅基板的接合界面形成的氧化膜的影响,在纵型功率半导体器件用途中存在基板垂直方向的电阻增大的问题,另外,还存在界面结构相对于碳化硅的器件制作工艺中的加热处理温度(>1200℃)不稳定等问题。

6、因此,在专利文献2所公开的碳化硅基板的制造方法中,通过采用不伴随单晶碳化硅基板与多晶碳化硅基板的接合界面处的氧化膜的形成的接合方法来解决上述问题。即,在专利文献2中所公开的碳化硅基板的制造方法是对单晶碳化硅基板的结晶结构造成损伤而形成第一非晶质层,对多晶碳化硅基板的结晶结构也造成损伤而形成第二非晶质层,并且在使第一非晶质层与第二非晶质层接触的同时第一非晶质层与第二非晶质层接触的状态下进行热处理,从而实现了在单晶碳化硅基板与多晶碳化硅基板的接合界面上不伴随上述氧化膜的形成的接合方法。

7、并且,在高耐压高输出电子元件中,为了抑制电力损失而要求降低元件的电阻,在通过专利文献2所公开的方法制造的具有碳化硅基板的机械支撑部等的多晶碳化硅基板中,不会产生作为单晶碳化硅的课题的因导入高浓度氮而引起的结晶缺陷,因此,能够成为由低电阻的支撑基板(即多晶碳化硅基板)构成的碳化硅基板。

8、此外,由于多晶碳化硅是几十μm以下的细小单晶碳化硅粒集合而成的材料,因此,在多晶碳化硅的内部以高密度存在晶粒边界。如果单晶碳化硅在制造器件时或者器件动作时被施加应力,则因以应力集中的部位为起点且龟裂沿着结晶面传播的所谓的劈开而容易被破坏。但是,由于在多晶碳化硅内部的上述晶粒边界处其龟裂传播受到阻碍,因此,多晶碳化硅相对于单晶碳化硅的断裂韧性值高,难以被破坏。

9、因此,通过专利文献2所公开的方法制造的碳化硅基板具有还能够应对作为更高的高耐压高输出电子元件用途而被热切期待的薄板化的优点。

10、现有技术文献

11、专利文献

12、专利文献1:日本特开2009-117533号公报。

13、专利文献2:日本特许第6061251号公报。

14、专利文献3:日本特开2001-316821号公报(参照段落号0014)。

技术实现思路

1、发明要解决的课题

2、然而,以往,用于制造碳化硅基板的多晶碳化硅基板通过以下的方法制造。例如,向由碳(c)构成的基底基材上供给硅(si)系原料和碳系原料,通过化学气相生长法(cvd:chemical vapor deposition)将多晶碳化硅成膜后,将该多晶碳化硅从基底基材分离来制造(参照专利文献3)或者使用烧结助剂等对微结晶碳化硅粉末进行加压成型,然后,在碳化硅的升华温度以下的温度条件下使碳化硅粉末彼此附着来制造。

3、通过前者的方法(专利文献3)制造的多晶碳化硅基板,能得到金属杂质的浓度显著低且没有空孔的致密基板,而在通过后者的方法制造的多晶碳化硅基板中残留很多空孔。因此,作为用于制造上述碳化硅基板的多晶碳化硅基板,优选通过前者的方法制造。

4、但是,通过化学气相生长法制造多晶碳化硅基板的前者的方法仍然存在制造成本高的问题。

5、首先,为了将成膜的多晶碳化硅从基底基材分离,采用在含氧的环境(氧环境)下使基底基材燃烧而分离多晶碳化硅的“燃烧法”或者通过磨削或研磨去除基底基材而分离多晶碳化硅的“加工法”。但是,无论哪种方法,每次制造多晶碳化硅基板时基底基材消失,因此,基底基材浪费,相应地多晶碳化硅基板的制造成本变高。

6、进一步,当通过“燃烧法”去除基底基材时,需要通过磨削等使在基底基材的表面成膜的多晶碳化硅的外周端部露出,将在氧环境下露出的基底基材长时间燃烧的作业,另外,通过“加工法”去除基底基材时,也需要长时间的磨削作业,因此,多晶碳化硅基板的制造成本变高。

7、本发明是着眼于这样的问题点而完成的,其课题在于提供在不改变多晶碳化硅基板的品质的情况下实现降低制造成本的多晶碳化硅基板的制造方法。

8、用于解决课题的手段

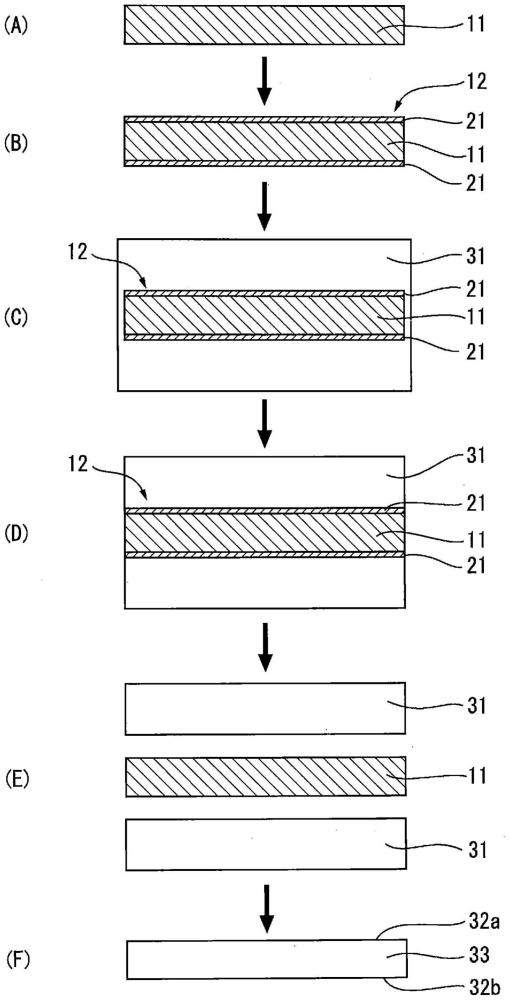

9、即,本发明的第一发明是一种多晶碳化硅基板的制造方法,其特征在于,所述多晶碳化硅基板的制造方法具有:碳层形成工序,该工序在第一基底基材的表面形成碳层来制造第二基底基材;多晶碳化硅成膜工序,该工序通过化学气相生长法将多晶碳化硅膜在上述第二基底基材的表面成膜;碳层露出工序,该工序去除在上述第二基底基材的表面成膜的多晶碳化硅膜的外周端部而使上述碳层露出;以及多晶碳化硅膜分离工序,该工序在氧环境下使露出的碳层燃烧,将多晶碳化硅膜从去除了该碳层后的第二基底基材分离。

10、另外,本发明的第二发明的特征在于,在第一发明所述的多晶碳化硅基板的制造方法中,在上述多晶碳化硅分离工序之后具有磨削工序,该工序对分离后的多晶碳化硅膜表面进行磨削来平坦化。

11、第三发明的特征在于,在第一发明或第二发明所述的多晶碳化硅基板的制造方法中,在上述碳层形成工序中,在第一基底基材的表面涂布有机抗蚀剂,对成膜的有机抗蚀剂膜进行热处理而形成上述碳层。

12、第四发明的特征在于,在第一发明或第二发明所述的多晶碳化硅基板的制造方法中,在上述碳层形成工序中,通过使用碳靶的溅射法在第一基底基材的表面形成上述碳层。

13、第五发明的特征在于,在第一发明或第二发明所述的多晶碳化硅基板的制造方法中,在上述碳层形成工序中,在第一基底基材的表面粘贴碳片而形成上述碳层。

14、然后,本发明的第六发明的特征在于,在第一发明~第五发明中任一项所述的多晶碳化硅基板的制造方法中,由单晶碳化硅、多晶碳化硅、烧结碳化硅或蓝宝石构成上述第一基底基材。

15、第七发明的特征在于,在第一发明~第五发明中任一项所述的多晶碳化硅基板的制造方法中,由各向同性碳基材和在该碳基材的表面成膜的碳化硅膜的复合体构成上述第一基底基材。

16、另外,第八发明的特征在于,在第一发明~第七发明中任一项所述的多晶碳化硅基板的制造方法中,上述第一基底基材在其表面具有延伸至第一基底基材的外周缘的槽。

17、发明的效果

18、根据本发明的多晶碳化硅基板的制造方法,由于由第一基底基材和在其表面形成的碳层构成使多晶碳化硅膜成膜的第二基底基材,因此,使在上述第一基底基材的表面形成的碳层燃烧,能够将多晶碳化硅膜从去除该碳层后的第二基底基材分离。

19、因此,能够在不会使第一基底基材消失的情况下实现其再利用,因此具有能够降低多晶碳化硅基板的制造成本的效果。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6071.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表