一种等离子体辅助二氧化碳转化固态石墨的方法与流程

- 国知局

- 2024-06-20 12:37:43

本发明属于二氧化碳减排及高价值领域,具体涉及一种等离子体辅助二氧化碳转化固态石墨的方法。

背景技术:

1、在全球处于气候变暖的大背景之下,大气中的二氧化碳含量急剧升高,导致现今一系列不可预测的全球性气候问题。减少大气中二氧化碳含量是时下关注度比较高的问题。人们不仅在寻找能替换现有二氧化碳排放量大的能源,还寻找更多新的消耗二氧化碳的途径。其中,有一种可行性较高的方案,是将二氧化碳作为廉价原材料,用于合成高价值的工业品。近日,德国卡尔斯鲁厄理工学院(kit)的研究人员发明了一种新技术,可以将二氧化碳当作一种原材料来制备石墨烯。这项新技术的发现对于降低大气中的二氧化碳排放量,减缓生态恶化具有积极意义。

2、99%以上的碳以化合物的形式出现,如金属碳酸盐、有机物、碳化物和二氧化碳/一氧化碳。从含碳化合物中可控合成单质碳已成为获得具有各种物理化学性质的碳材料的主要策略。碳原子以不同的方式结合在一起,形成具有不同物理化学性质的碳同素异形体。石墨作为标准条件下最具有热力学稳定性的同素异形体,因其优异的物理化学性能,包括电化学储锂、导电和导热、超润滑、化学稳定性和热稳定性而受到人们的特别关注。

3、合成石墨,作为一种具有可调微观结构和形态的晶体碳,其合成过程通常包含两个连续的过程:碳前体的碳化和无定形碳的石墨化。在碳前体如生物质和有机材料的碳化过程中,大量的温室气体(二氧化碳)和有害气体(如一氧化碳、二氧化硫和nox),是全球变暖和环境污染的主要原因之一,被排放到大气中。碳化后,碳前体转化为可石墨化或不可石墨化的碳。可石墨化碳在高温(~3000℃)下的直接石墨化和不可石墨化碳在~1000℃下的催化石墨化是无定形碳转化为石墨的两种主要途径。此外,过渡金属催化剂难以与合成石墨分离,从二氧化碳合成石墨仍然是具有很大的技术挑战及非常具有前景的应用。

4、本发明中,提出了采用等离子体辅助二氧化碳解离、在高碳固溶度金属材料的衬底中固溶并析出的方法,大幅度提高二氧化碳转化为石墨的效率,避免了传统的催化剂辅助二氧化碳转化为固态石墨碳过程中由于碳累积导致的催化剂失灵的难题,同时避免了贵金属催化剂价格高的问题,大幅度提高固态碳材料的附加值,对于二氧化碳减排及制备高价值固态碳产品具有重要的意义。

技术实现思路

1、本发明的目的为了解决现有制备固态石墨过程中贵金属催化剂失灵、大量使用贵金属成本高及无法大规模推广的技术和产业难题,而提供一种等离子体辅助二氧化碳转化固态石墨的方法。

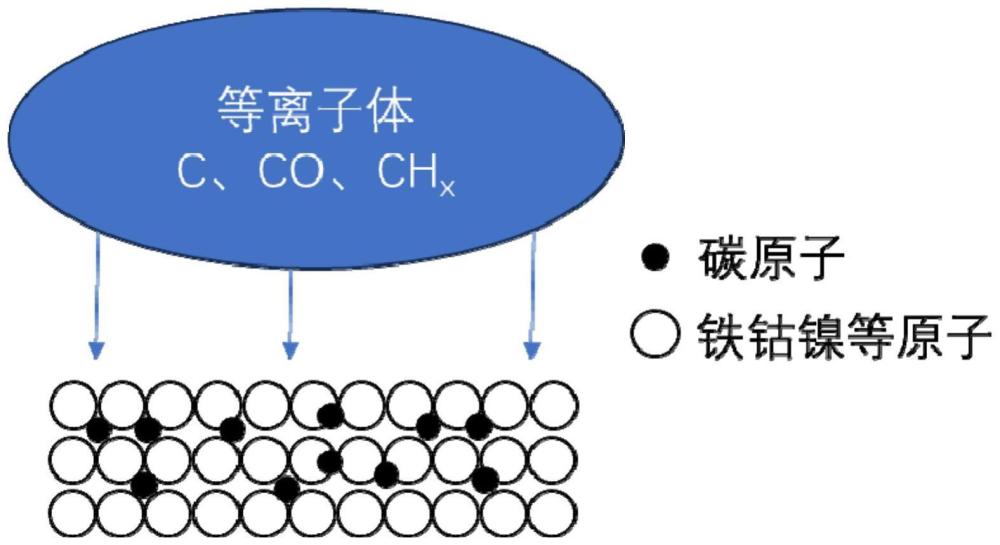

2、本发明采用高功率微波分解二氧化碳形成含碳等离子体,采用高碳固溶度金属材料(铁、钴、镍和钆中的一种金属或其中几种金属的合金)为衬底,含碳等离子体在铁、钴、镍和钆等高碳固溶金属中大量溶解,通过降温,碳原子从上述金属衬底材料中析出,形成高品质石墨。

3、一种等离子体辅助二氧化碳转化固态石墨的方法,具体是按以下步骤完成的:

4、一、高碳固溶金属衬底的预处理:

5、选用高碳固溶度金属材料为生长的衬底,对衬底进行摩擦机械抛光,使衬底的表面粗糙度ra值≤100nm,然后对衬底进行清洗,去除衬底表面残留的金属及有机物污染物,再将清洗后的衬底放入微波cvd设备中,通入300~1000sccm氢气与二氧化碳的混合气体,当微波cvd设备中的气压达到10~12mbar时输入微波,形成等离子体,升高气压至200~300mbar时,在900~950℃下分解二氧化碳3h~13h;

6、步骤一中所述的高碳固溶度金属材料为铁、钴、镍和钆中的一种金属或其中几种金属的合金;

7、二、氧化碳分解及碳固溶:

8、将微波的频率调节至2.45ghz,输入功率调节至15~30kw,将微波cvd设备中的气压调节至10~300mbar,在900~950℃下分解二氧化碳,并在衬底上进行固态碳的沉积,沉积结束,缓慢降温至室温,得到沉积完成的含固态碳的衬底;

9、三、固态碳的收集:

10、将沉积完成的含固态碳的衬底放入微波cvd设备中,抽真空后向腔体中通入400sccm氢气与10~40sccm氧气,当气压达到10~12mbar时输入1500w微波形成等离子体,将腔体中的气压升高至180~200mbar,将微波的功率调节至2500~3000w,在750~800℃的温度下保持20~30min;将腔体中的气压调节至200~300mbar,微波的功率调节至3500~5000w,在850~1000℃下保持30~60min;反应结束后,调整腔体中的气压至50~60mbar,微波的功率调节至1000~1500w,氢气的流速降低至50sccm~100sccm,在1200~1500℃下退火30min~60min,实现金属衬底中碳原子的快速析出,得到高品质固态石墨,即完成等离子体辅助二氧化碳转化固态石墨的方法。

11、本发明的原理:

12、本发明提出了高效率的二氧化碳转化高价值固态碳的制备方法,不同于常规的采用金属催化剂还原二氧化碳的制备方法,避免了金属催化剂污染及后期提纯过程复杂耗能的缺点,利用微波激发二氧化碳的方法,获得了不同种类含碳化合物的等离子体,之后通过固溶的方式大量进入高碳固溶度的金属材料,通过快速降温,实现固体碳的快速析出。整个过程能量转化率高、可重复性好、固态碳制品品质高,符合二氧化碳减排及高价值固态碳制品制备的绿色环保及低耗能的特点。另外,该发明中采用铁、钴、镍等常规过渡金属材料,市场供应量大,原料自主可控,具有产业化推广的优势。

13、本发明所述的等离子体辅助二氧化碳转化及固溶过程实现高价值固态碳材料制备的有益效果如下:

14、一、工艺能量效率高,无催化污染;采用微波激发二氧化碳气体形成等离子态,能量转化效率达到75%以上,分解后的二氧化碳会以碳原子、一氧化碳及碳氢化合物的等离子体状态存在,提高了溶入铁、钴、镍等高碳固溶度的金属材料,之后快速降温,实现固态碳(非晶碳、石墨)的快速析出;

15、二、全流程实现绿色用电,实现负碳循环;采用光伏、水电及风电等绿色用电激发形成微波,微波实现了高效的二氧化碳解离,制备高价值的固态碳制品;整个流程采用了绿色用电,实现了全流程的负碳循环;

16、三、本发明采用的金属衬底材料成本低,自主可控,可重复利用,产业推广价值高;本发明所述方法中采用的金属材料主要以铁、钴、镍等常规过渡金属材料,产量大,成本低,而且自主可控,非常适合大规模产业化应用。

技术特征:1.一种等离子体辅助二氧化碳转化固态石墨的方法,其特征在于所述方法具体是按以下步骤完成的:

2.根据权利要求1所述的一种等离子体辅助二氧化碳转化固态石墨的方法,其特征在于步骤一中所述的衬底的尺寸为2~6英寸。

3.根据权利要求1所述的一种等离子体辅助二氧化碳转化固态石墨的方法,其特征在于步骤一中对衬底进行摩擦机械抛光,使衬底的表面粗糙度ra值小于50nm。

4.根据权利要求1所述的一种等离子体辅助二氧化碳转化固态石墨的方法,其特征在于步骤一中首先使用酒精或异丙醇对衬底进行清洗3次~5次,再使用去离子水对衬底进行清洗3次~5次。

5.根据权利要求1所述的一种等离子体辅助二氧化碳转化固态石墨的方法,其特征在于步骤一中所述的氢气与二氧化碳的混合气体中二氧化碳的体积为60%~100%。

6.根据权利要求1所述的一种等离子体辅助二氧化碳转化固态石墨的方法,其特征在于步骤一中所述的微波的频率为915mhz,输入功率为15kw~60kw。

7.根据权利要求1所述的一种等离子体辅助二氧化碳转化固态石墨的方法,其特征在于步骤一中所述的高碳固溶度金属材料为铁钴镍合金。

8.根据权利要求1所述的一种等离子体辅助二氧化碳转化固态石墨的方法,其特征在于步骤二中所述的固态碳的沉积时间为3h~13h。

9.根据权利要求1所述的一种等离子体辅助二氧化碳转化固态石墨的方法,其特征在于步骤二中所述的降温的速率为10℃/min~30℃/min。

10.根据权利要求1所述的一种等离子体辅助二氧化碳转化固态石墨的方法,其特征在于步骤三中将沉积完成的含固态碳的衬底放入微波cvd设备中,抽真空后向腔体中通入400sccm氢气与10sccm氧气,当气压达到10mbar时输入1500w微波形成等离子体,将腔体中的气压升高至200mbar,将微波的功率调节至3000w,在800℃的温度下保持30min;将腔体中的气压调节至300mbar,微波的功率调节至4000w,在1000℃下保持60min;反应结束后,调整腔体中的气压至50mbar,微波的功率调节至1000w,氢气的流速降低至50sccm,在1200℃下退火30min,实现金属衬底中碳原子的快速析出,得到高品质固态石墨,即完成等离子体辅助二氧化碳转化固态石墨的方法。

技术总结一种等离子体辅助二氧化碳转化固态石墨的方法,它属于二氧化碳减排及高价值领域。本发明的目的为了解决现有制备固态石墨过程中贵金属催化剂失灵、大量使用贵金属成本高及无法大规模推广的技术和产业难题。本发明采用高功率微波分解二氧化碳形成含碳等离子体,采用高碳固溶度金属材料为衬底,含碳等离子体在铁、钴、镍和钆等高碳固溶金属中大量溶解,通过降温,碳原子从上述金属衬底材料中析出,形成高品质石墨。本发明整个过程能量转化率高、可重复性好、固态碳制品品质高,符合二氧化碳减排及高价值固态碳制品制备的绿色环保及低耗能的特点。本发明可获得一种高品质石墨。技术研发人员:张金伟,赵子彬,李睿豪,朱红霞受保护的技术使用者:中京汇铭(北京)科技有限公司技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240619/6326.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。