一种铝渣制备高性能氧化铝粉的方法

- 国知局

- 2024-06-20 12:37:50

本发明涉及一种氧化铝粉的制备方法,特别是一种铝渣制备高性能氧化铝粉的方法。

背景技术:

1、随着铝工业的发展,铝灰的回收已经成为世界性的问题。目前中国铝的产量已超过1800万吨,并且每年以10%以上的速度递增。近几年我国铝的产量大幅增加,产量已经占世界原铝产量的40%以上。铝冶炼过程中会产生7%左右的铝灰,这将给中国的环境造成严峻的挑战。铝灰中含有很多直接或间接危害环境的元素或化合物,如al4c3和aln遇水会产生ch4和nh3等易燃气体,易发生火灾。如果直接将其填埋,不仅占用土地,而且其中的盐分积聚在土壤中会导致盐碱化,会对环境造成严重威胁。

2、传统的对于铝灰的回收有炒灰回收法,其具体过程是:将铝灰混合一定量的盐类添加剂后放置在一个倾斜的铁锅中,利用铝灰自身的热量和铝灰中镁等物质继续氧化放热使铝灰的温度升高,用铁锹进行翻炒。通过高温搅拌使铝灰中的金属铝熔化,由于金属铝和铝灰不润湿,且金属铝的密度大沉入底部,从而实现金属铝和铝灰的分离。但因为是敞开式作业,生产过程会产生大量烟雾,是能量消耗大和污染大的处理方法。

3、现有技术中有先将铝灰渣水洗除盐然后用稀硫酸酸浸,得到酸浸液,并在酸浸液中分别加入双氧水和naoh溶液,然后进行固液分离获得naalo2滤液,再在naalo2滤液中通入过量的co2后过滤获得氢氧化铝沉淀;最后煅烧过滤后所得的氢氧化铝沉淀,得到氧化铝,该制备方法无法得到γ-al2o3。

技术实现思路

1、针对上述现有技术缺陷,本发明的任务在于提供一种铝渣制备高性能氧化铝粉的方法,目的是从铝渣废料制备高性能的γ-al2o3。

2、本发明技术方案如下:一种铝渣制备高性能氧化铝粉的方法,包括以下步骤:

3、s1、将粉碎的铝渣加水搅拌成悬浊体状态再边搅拌边加入naoh溶液至混合物ph值为8~10;

4、s2、naoh溶液加入完毕,静置一段时间后以30~100目滤网过滤混合物取滤液;

5、s3、向滤液中添加表面活性剂后再加入稀盐酸至混合物ph值7~9,搅拌处理并凝成胶状;

6、s4、进一步添加盐酸溶液使混合物ph值调至3~3.5反应10~20min后再添加naoh溶液使混合物ph值调至10~10.5反应10~20min;重复本步骤使混合物ph值循环变化不少于3次,ph值由3~3.5变为10~10.5再变为3~3.5为一次循环变化;

7、s5、添加naoh溶液使混合物ph值调至9~10静置陈化;

8、s6、通过抽滤将上层清液分离出去,分离剩余固体物;

9、s7、将固体滤饼破碎至粉末状,焙烧制得γ-al2o3粉末。

10、进一步地,所述步骤s1中水的添加量为铝渣质量的5~10倍。

11、进一步地,所述naoh溶液的浓度为质量分数8%~20%。

12、进一步地,所述步骤s1中naoh溶液的加入量为铝渣质量的1~3倍。

13、进一步地,所述步骤s2中静置时间为60~100min。

14、进一步地,所述表面活性剂为十二烷基苯磺酸钠。

15、进一步地,所述表面活性剂的浓度为质量分数1%~10%,表面活性剂的添加量为滤液体积的10%~20%。

16、进一步地,所述步骤s3中加入表面活性剂时加热所述滤液至75~80℃,所述步骤s5中陈化时加热混合物使温度在75~85℃。

17、进一步地,所述步骤s7中焙烧是在800~900℃焙烧3~5h。

18、进一步地,所述粉碎的铝渣的颗粒粒径不大于2mm。

19、本发明与现有技术相比的优点在于:

20、本发明通过交替添加酸、碱溶液实现3~4次反复的中和反应,目的是生成大量的孔容小、比表面低的无定形氢氧化铝,进而通过焙烧得到白色蓬松的γ-al2o3粉末,该制备过程简单,是一种环保又经济的铝渣制备γ-al2o3粉末的方法。

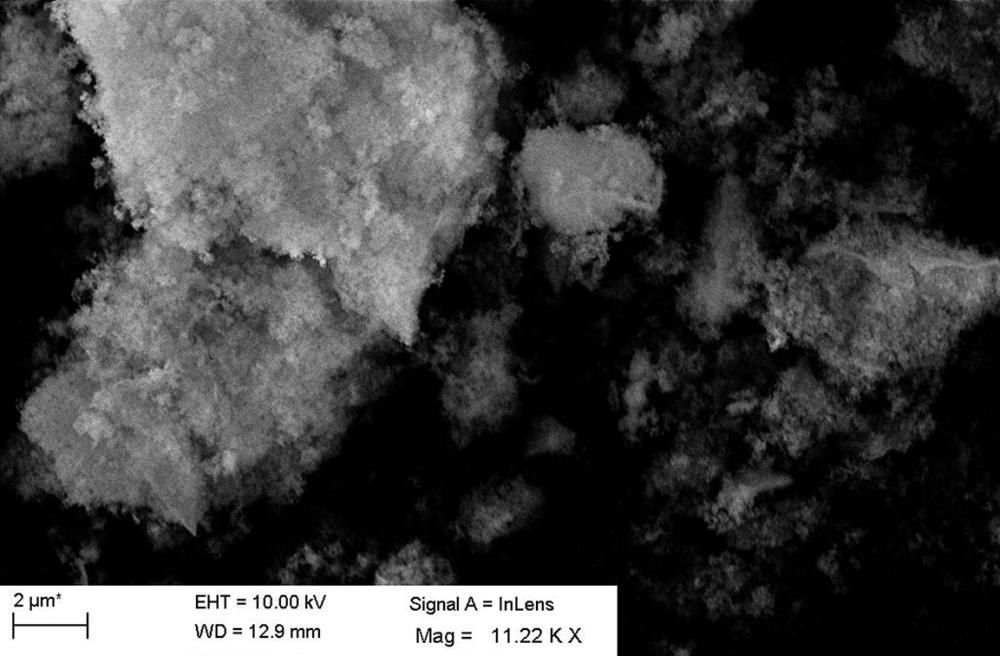

21、采用此方法可制备获得高纯度的纳米级γ-al2o3材料,产品外观呈蓬松粉末状,其孔结构和比表面积可调变性强,有利于提高活活性组分在表面上的均匀分布,是良好的吸附剂和制备多相催化剂的载体。

技术特征:1.一种铝渣制备高性能氧化铝粉的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的铝渣制备高性能氧化铝粉的方法,其特征在于,所述步骤s1中水的添加量为铝渣质量的5~10倍。

3.根据权利要求1所述的铝渣制备高性能氧化铝粉的方法,其特征在于,所述naoh溶液的浓度为质量分数8%~20%。

4.根据权利要求3所述的铝渣制备高性能氧化铝粉的方法,其特征在于,所述步骤s1中naoh溶液的加入量为铝渣质量的1~3倍。

5.根据权利要求1所述的铝渣制备高性能氧化铝粉的方法,其特征在于,所述步骤s2中静置时间为60~100min。

6.根据权利要求1所述的铝渣制备高性能氧化铝粉的方法,其特征在于,所述表面活性剂为十二烷基苯磺酸钠。

7.根据权利要求6所述的铝渣制备高性能氧化铝粉的方法,其特征在于,所述表面活性剂的浓度为质量分数1%~10%,表面活性剂的添加量为滤液体积的10%~20%。

8.根据权利要求1所述的铝渣制备高性能氧化铝粉的方法,其特征在于,所述步骤s3中加入表面活性剂时加热所述滤液至75~80℃,所述步骤s5中陈化时加热混合物使温度在75~85℃。

9.根据权利要求1所述的铝渣制备高性能氧化铝粉的方法,其特征在于,所述步骤s7中焙烧是在800~900℃焙烧3~5h。

10.根据权利要求1所述的铝渣制备高性能氧化铝粉的方法,其特征在于,所述粉碎的铝渣的颗粒粒径不大于2mm。

技术总结本发明公开了一种铝渣制备高性能氧化铝粉的方法,包括步骤:将粉碎的铝渣加水搅拌成悬浊体状态再边搅拌边加入NaOH溶液至pH值为8~10;静置一段时间后以30~100目滤网过滤混合物取滤液;向滤液中添加表面活性剂后再加入稀盐酸至pH值7~9,搅拌处理并凝成胶状;进一步添加盐酸溶液使混合物pH值调至3~3.5反应10~20min后再添加NaOH溶液使pH值调至10~10.5反应10~20min;重复本步骤使混合物pH值循环变化不少于3次,pH值由3~3.5变为10~10.5再变为3~3.5为一次循环变化;添加NaOH溶液使pH值调至9~10静置陈化;通过抽滤将上层清液分离出去,分离剩余固体物;将固体滤饼破碎至粉末状,焙烧制得γ‑Al<subgt;2</subgt;O<subgt;3</subgt;粉末。本发明方法简单,可获得高性能的γ‑Al<subgt;2</subgt;O<subgt;3</subgt;粉末。技术研发人员:孙德勤,汪学英,何振贵受保护的技术使用者:常熟理工学院技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240619/6332.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。