高含砂率淤泥质软土搅拌桩专用固化料及制备方法和应用与流程

- 国知局

- 2024-06-20 12:38:24

本发明涉及土木工程材料,具体涉及一种高含砂率淤泥质软土搅拌桩专用固化料及制备方法和应用。

背景技术:

1、水泥土搅拌桩是淤泥质软土地基处理的一种常用方法,对含砂率在35%以上的淤泥质软土,采用传统的普通硅酸盐水泥或矿渣硅酸盐水泥固化料,在传统的搅拌桩施工工艺条件下,很难形成完整桩体,抽芯检测时,芯样呈现松散状态,达不到搅拌桩对桩体完整性的要求。对于淤泥质软土层的夹砂层,经常会出现断桩情况,对于水泥土搅拌桩而言,固化料的掺量通常在16%~22%,对于含砂率低的淤泥质软土,通过固化料的固体水化产物晶体在黏粒或黏粒团聚体之间彼此穿插形成骨架,最终形成完整桩体,低含砂率(35%以下)条件下,粗颗粒的存在,提高固化土的孔隙比,并与固化料水化产物晶体一起形成骨架,在一定程度上,有利于提高水泥土搅拌桩的桩身强度和桩体的完整性。高含砂率(35%以上)条件下,由于粗颗粒含量过高,导致淤泥质软土孔隙率过大,在固化料掺量16%~22%的情况下,固化料的水化产物晶体对软土孔隙填充率不足,水化产物晶体不足以将固化土中的所有粗颗粒彼此稳固的串联在一起。因此,抽芯检测时,在回转钻头冲击动力作用下,颗粒之间的粘结结构迅速瓦解,造成芯样散架,很难获取完整芯样。

2、可以从两个层面解决上述问题,1)采取措施分阶段提高固化料的前期、中期及后期水化率,使得固体水化产物晶体体积更大,网状骨架结构更加结实;2)通过增加固化土体系的粉粒组、黏粒组含量或者采用其他固化流态物质,通过粉粒组、黏粒组或其他流态物质填充骨架之间多余的孔隙,降低固化土的孔隙率,从而提高桩体的完整性以及桩身强度。

3、目前,可检索的文献和专利提供的技术方案中,提高桩身完整性及桩身强度的方法主要集中低含砂率的淤泥质软土搅拌桩的固化材料、成桩工艺创新方面,对于高含砂率的淤泥质软土,传统的观点认为有利于桩身完整性和桩身强度的稳定性,工程实践表明当含砂率超过35%以后,随着含砂率的提高,水泥土搅拌桩完整性和强度稳定性更差,这样的地质条件在广州、珠海、肇庆、福州等沿海地区经常遇到,在采用一般水泥搅拌桩施工工艺条件下,往往很难形成完整桩体。针对这一特征的淤泥质软土,开发出一种新的固化料,彻底解决这类地质条件的水泥土搅拌桩成桩困难的技术难题。

技术实现思路

1、本发明所要解决的技术问题是提供一种高含砂率淤泥质软土搅拌桩专用固化料及制备方法和应用,以克服上述现有技术中的不足。

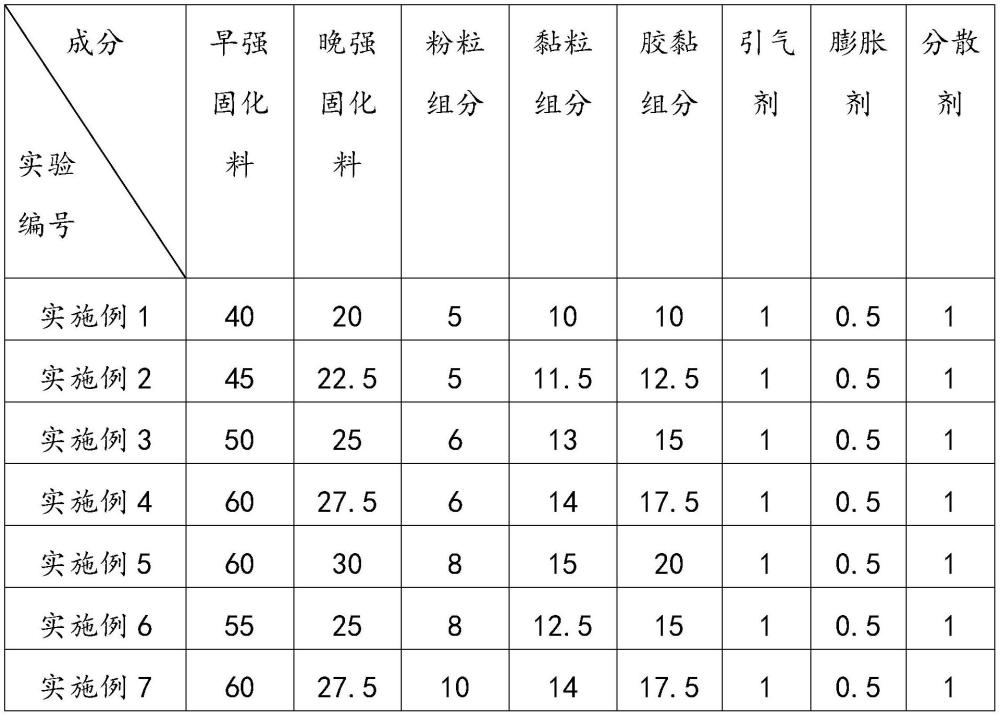

2、本发明解决上述技术问题的技术方案如下:一种高含砂率淤泥质软土搅拌桩专用固化料,包括以下重量份数原料的组成:

3、早强固化料:40~60份;晚强固化料:20~30份;粉粒组分:5~10份;黏粒组分:10~15份;胶黏组分:10~25份;引气剂:0.5~1.5份;膨胀剂:0.5~1.5份;分散剂:0.5~1.5份。

4、在上述技术方案的基础上,本发明还可以做如下改进。

5、进一步,早强固化料采用p.o42.5r级硅酸盐水泥。

6、进一步,晚强固化料为s95粒化高炉矿渣、活性粉煤灰、活性硅灰的一种或几种组合。

7、进一步,粉粒组分选择达到给配要求的粉土颗粒、达到粉粒级别的建筑垃圾加工颗粒的一种或两种组合。

8、进一步,黏粒组分选择达到给配要求的黏性土颗粒、满足黏粒级别的赤泥粉末及钢渣粉末的一种或几种组合。

9、进一步,胶黏组分为废石膏,废石膏至少包括:磷石膏、脱硫石膏。

10、进一步,引气剂选用普通商用混凝土引气剂,膨胀剂选用普通商用混凝土膨胀剂。

11、进一步,分散剂由以下重量份的原料组成:阻粘减水剂5~15份、稳定剂0.5~0.8份、水85~95份,其中,阻粘减水剂由焦磷酸钠和氨基磺酸系减水剂asp以2:1的比例复配而成。

12、基于上述技术方案,本发明还提供一种高含砂率淤泥质软土搅拌桩专用固化料的制备方法,包括如下步骤:

13、s1、将早强固化料、晚强固化料、胶黏组分按比例充分拌合,并按照水灰比0.55~0.65配置为固化料浆液;

14、s2、将粉粒组分、黏粒组分加入固化料浆液中拌合,形成悬浮浆液,然后再加入膨胀剂和分散剂;

15、s3、再加入引气剂。

16、基于上述技术方案,本发明还提供一种高含砂率淤泥质软土搅拌桩专用固化料的应用,该高含砂率淤泥质软土搅拌桩专用固化料用于含沙率在35%以上,含水率在40%以上,孔隙比在1.5以上的软弱地基的加固处理中,该固化料参量在16%~22%,水灰比为0.55~0.65。

17、技术原理如下:

18、高含砂率的(含砂率大于35%)的淤泥质软土孔隙率大,较少掺量(16%-22%)的普通硅酸盐水泥作用下,水泥水化产物晶体不足以填充和支撑粗砂颗粒之间的孔隙,使其形成完整的桩体,很难通过抽芯试验获得完整的芯样,同时,淤泥质软土中有机酸的作用在一定程度上限制了普通硅酸盐水泥水化过程,影响桩体粗颗粒之间的粘结强度,通过晚强固化料(s95粒化高炉矿渣、活性粉煤灰或活性硅灰)取代部分水泥,可以提高固化料中后期的水化率,在一定程度上提高整体固化料的水化率,高含砂率固化土的孔隙率过大,低掺量固化料水化产物晶体不足以填充整个固化土的孔隙度,导致固化土孔隙率偏大,特别是大尺寸孔隙所占比例较高,通过往固化料体系中添加粉粒组分、黏粒组分,这些组分与早强固化料、晚强固化料一起形成固化料浆液体系,其中粉粒组分、黏粒组分颗粒可以填充固化土体系中不同尺度的孔隙,弥补早强固化料、晚强固化料水化晶体产物体积不足的缺点,并与水化晶体产物共同组成固化土“骨架”的主体部分。

19、通过往固化粒体系中添加胶黏组分,充分利用石膏水化形成晶体石膏,体积增大,晶体石膏能够进一步填充固化土体系中多余孔隙,具有辅助“支撑”桩体的作用,当整个桩体水环境不改变的前提下,这样的支撑作用不会因石膏的“生”“熟”转化造成桩体耐久性的降低。

20、固化料体系添加了较多粉粒组分、黏粒组分等非水化稳定粒组,对浆液体系的泵送性能具有一定的损害作用,通过往固化料浆液体系中添加分散剂,增加固化料浆液体系的稳定度,有利于固化料浆液输送。

21、通过往固化料浆液中添加引气剂,改善水泥固化土的拌合性,有利于固化料与处理软土快速均匀拌合,同时为固化料组分水化晶体产物生长提供额外的空间。

22、分散剂作用下的固化土在搅拌过程中会因固化土中“气泡逃逸”导致固化土的“气相空间”减少,固化土体体积出现一定的减损,通过往固化料体系中添加膨胀剂,弥补固化土体积的整体减损。

23、本发明的有益效果是:

24、本发明利用早强固化料普通硅酸盐水泥水化作用,在前期形成大体积水化晶体产物彼此穿插形成初步“骨架”,少量普通硅酸盐水泥作为碱性触发剂,促使晚强固化料较快速度水化,使得水化产物晶体数量和体积在较长一段时间内继续成长,骨架进一步增强;利用胶黏组分在浆液体系中水解形成一定量的游离钙离子,补充淤泥质软土中有机酸对水泥水化过程形成的游离钙离子的消耗,促进水泥水化反应,同时,部分废石膏水化形成生石膏胶结物,体积增大,进一步充填孔隙,然后利用粉粒组分、黏粒组分在浆液体系中形成的颗粒稳定组分,与软土充分拌合,填充粗颗粒、水化晶体之间的孔隙,与水泥水化固体晶体共同形成支撑粗颗粒的“骨架”材料,降低了桩体的孔隙率和渗透性,提高水泥水化晶体对粗颗粒的“承载作用”,提高桩体粗颗粒之间的粘结强度,提高桩体强度的稳定性;利用分散剂作用在浆液体系中,形成分散均匀的固化料浆液体系,同时在与处理土搅拌过程中,促进固化土中已有的黏粒组分的分散,提高固化土的拌合性;利用膨胀剂使得固化土的体积增大,降低固化土黏性,进一步提高固化土的拌合性;利用引气剂在拌合固化土中形成气泡,提高拌合土的气密性,为固化料水化产物的生长提供足够的气相空间;

25、该高含砂率淤泥质软土搅拌桩专用固化料用于含沙率在35%以上,含水率在40%以上,孔隙比在1.5以上的软弱地基的加固处理中,该固化料参量在16%~22%,水灰比为0.55~0.65,在进行抽芯试验时,能够获得满足桩体抽芯要求的桩体芯样,可以解决高含砂率淤泥质软土搅拌桩成桩难、桩身稳定性差以及桩体强度低等问题,拓展了水泥土搅拌桩的适用范围。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6358.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。