高纯超细氮化硅粉体的制备工艺的制作方法

- 国知局

- 2024-06-20 12:53:32

本发明属于氮化物粉体,具体地说涉及高纯超细氮化硅粉体的制备工艺。

背景技术:

1、在氮化硅粉体批量化制造方面,国内外主要集中在硅粉氮化法、液相法、自蔓燃法三种方法,硅亚胺热解法技术难度大、成本高、稳定性控制难;自蔓燃高温合成法可控性差,α相含量低,烧结温度高,粉体活性差;硅粉直接氮化法氮化硅粉体需要二次破碎;国内氮化硅粉生产上大多采用硅粉氮化法,但是氮化硅粉体纯度差、自动化程度低和批次稳定性有待提升,如纯度方面,主要金属杂质如fe(催化剂)等高于500ppm,α相含量一般为90%左右,由于规模、设备等差距,国产氮化硅粉最大的问题是批次稳定性,氮化过程由人工控制,不同批次生产的氮化硅粉体可能差异极大,大大影响所制备的氮化硅陶瓷产品的可靠性。

技术实现思路

1、本发明设计了高纯超细氮化硅粉体的制备工艺,包括:以下步骤:s1,硅块坯体的制备:包括:s11,将硅粉先和稀释剂混合,得到粉体混合物;s12,将粉体混合物与粘结剂混合后,进行球形化处理,得到硅粉混合粒;s13,将硅粉混合粒压制成型,得到硅块坯体;

2、s2,氮化硅块的制备:包括:s21,将硅块坯体在抽真空条件下第一段烧结,再进行第二段烧结,通入氮氢氩混合气,氮氢氩混合气包括氮气、氢气和氩气,排空气体后得到氮化硅块;

3、s3,氮化硅粉体的制备:包括:s31,将氮化硅块干法破碎,细化工艺,得到高纯超细氮化硅粉体。

4、与现有技术相比,本发明的有益效果在于:采用高纯硅粉作为原料,添加适量稀释剂氮化工艺,既提高了转化率和α相含量,又有效减少了金属杂质含量,同时还提高了氮化硅粉体纯度;

5、通过球形化处理得到球形粉末,然后利用了粘结剂的低温塑性使硅粉在模具中压制成型,极大降低了人工装炉成本,通过球形化处理,增加硅块内部颗粒与颗粒之间的孔隙率,增加氮气通道,同时避免聚热;通过合理烧结工艺避免出现硅溢的现象,影响氮化,同时避免α相向β相转化,保证硅块能够充分的氮化;

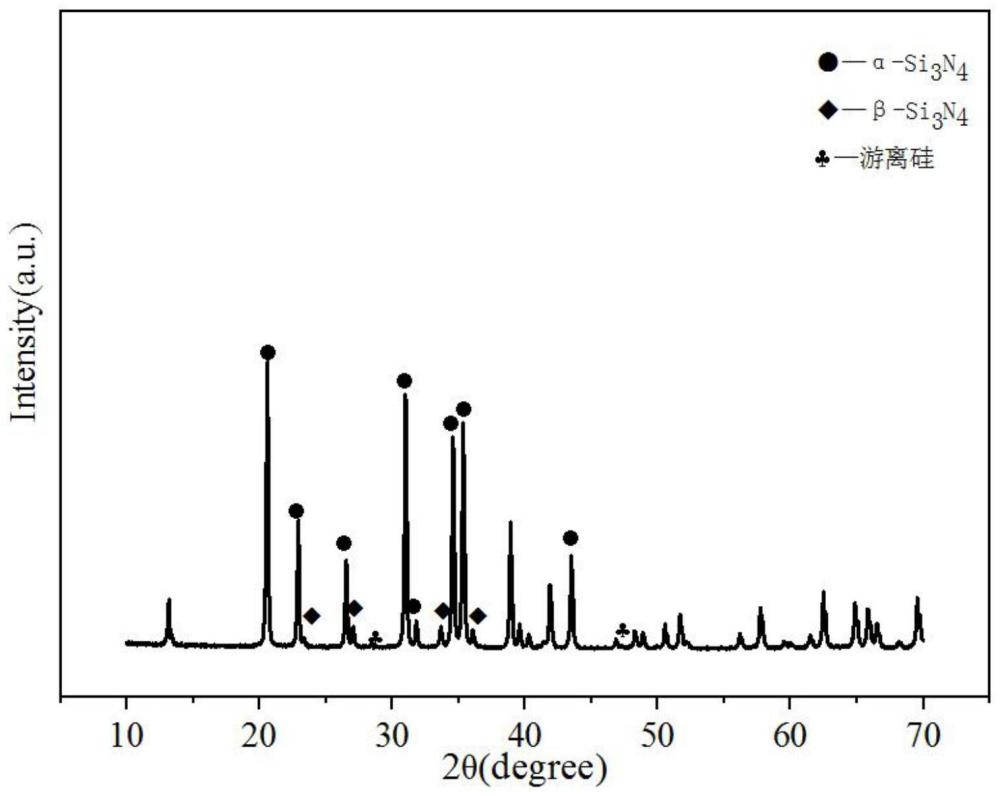

6、通过第一段烧结使硅块坯体中的有机物挥发,形成坯体内部形成气体通道,使氮化硅块初步成型,同时避免温度堆积不易扩散的问题;通过第二段烧结,慢升温保证避免出现硅溢的现象,另外避免α氮化硅向β氮化硅转向的现象,保证硅块能够充分的氮化,实现硅块内部各处温度均匀,从而控制氮化硅粉体α相含量达到95%,在不同氮化阶段对温度/温场、气体流量及压力进行精确控制,以便调整氮化工艺获得不同级别的氮化硅粉体,实现了氮化工艺的精确控制,保证了氮化硅块的批次稳定性,通过干法破碎、细化工艺相较于传统湿法破碎、细化工艺不仅具有工艺流程短,制造成本低,生产安全好,而且降低了氮化硅粉体的氧含量,满足了高端氮化硅产品的需求。

7、进一步的,所述s11中稀释剂为氮化硅粉稀释剂,硅粉与稀释剂的质量比为:80-90:10-20,硅粉的中位粒径为3~8μm,金属杂质含量<0.1%,碳含量<0.1%。

8、采用上述进一步技术方案的有益效果在于:采用高纯硅粉作为原料,添加适量稀释剂氮化工艺,既提高了转化率和α相含量,又有效减少了金属杂质含量。

9、进一步的,所述s12中粘结剂与粉体混合物的质量比为1-5:95-99。

10、进一步的,所述粘结剂包括pvb和peg,pvb和peg的质量比为1:1。

11、进一步的,所述球形处理过程还包括向粘结剂中加入乙醇,粘结剂与乙醇的质量比为5-15:85-95,得到的硅粉混合粒的中位粒径为500~1000μm。

12、进一步的,氮化硅粉体的α相含量>93%,氮化硅粉体的中位粒径<1μm。

13、采用上述进一步技术方案的有益效果在于:通过向粉体混合物中添加pvb和peg,使硅粉在模具中压制成型,极大降低了人工装炉成本,通过球形化处理,增加硅块坯体中颗粒与颗粒之间的孔隙率,给气体的通入留有通道,避免压的太致密,温度不容易扩散,氮化过程放热时颗粒与颗粒之间的温度堆积,导致硅溢出的问题;通过将粘结剂完全溶解在乙醇中,对粘结剂起到一定的分散作用,控制颗粒在烧结过程中自身的孔隙率,进一步增大了气体在氮化硅块中的流通性,避免温度在颗粒内部堆积的现象,使氮化硅块充分的氮化,从而提高了氮化硅粉体的α相含量。

14、进一步的,所述s12中压制成型的模具体积为190-210mm*90-110mm*40-60mm。

15、进一步的,所述模具的中心位置设置有n个圆柱体。

16、进一步的,所述s21中硅块坯体放置在石墨底板上在抽真空条件下烧结,硅块坯体在石墨底板上的排布长度为1300-1900mm,排布宽度为280-670mm,排布高度为150-1900mm,硅块长度方向为7-9块,宽度方向为3-6块,高度方向为4-10块。

17、采用上述进一步技术方案的有益效果在于:通过粉体制坯工艺大大省去人工成本,提高生产线自动化生产水平;通过模具的孔洞设计使各个坯体温度均匀,并且促进坯体间的气体流动等多方面作用,增加每炉次的氮化硅粉体批次稳定性。

18、进一步的,所述s21中第一段烧结过程包括在真空下预加热,预加热速率为30-40℃/h,预加热温度为60-100℃,从60-100℃升至500-550℃,升温速率10~30℃/h,在500-550℃保温3-5h后停止抽真空;

19、第二段烧结包括从500-550℃升到750-850℃,升温速率为45-55℃/h,在750-850℃通入氮气、氢气和氩气,氮气的流量为9-10l/min,氩气的流量为1.7-1.8l/min,氢气的流量为0.5-0.6l/min;

20、从750-850℃升到1150~1200℃,升温速率25-30℃/h;在1150~1200℃保温45-55h,氮气的流量为18-20l/min,氩气的流量为3.4-3.6l/min,氢气的流量为1-1.2l/min,排空5-10次,排空压力为30kpa以下,保温压力为50±2kpa;

21、从1150~1200℃升至1250~1280℃,升温速率15~20℃/h,氮气的流量为9-10l/min,氩气的流量为1.7-1.8l/min,氢气的流量为0.5-0.6l/min;在1250~1280℃保温20-25h,氮气的流量为18-20l/min,氩气的流量为3.4-3.6l/min,氢气的流量为1-1.2l/min,排空3~5次,排空至压力为30kpa以下,保温压力保持50±2kpa;

22、从1250~1280℃升至1300~1330℃,升温速率15~20℃/h,氮气的流量为9-10l/min,氩气的流量为1.7-1.8l/min,氢气的流量为0.5-0.6l/min;在1300~1330℃保温20-25h,氮气的流量为18-20l/min,氩气的流量为3.4-3.6l/min,氢气的流量为1-1.2l/min,排空3~5次,排空至压力为30kpa以下,保温压力为50±2kpa;

23、从1300~1330℃升至1350~1380℃,升温速率15~20℃/h,氮气的流量为9-10l/min,氩气的流量为1.7-1.8l/min,氢气的流量为0.5-0.6l/min;在1350~1380℃下保温8-12小时,氮气的流量为18-20l/min,氩气的流量为3.4-3.6l/min,氢气的流量为1-1.2l/min,排空3-5次,排空压力为30kpa以下,保温压力为50±2kpa;停止烧结后10~20小时至常温。

24、采用上述进一步技术方案的有益效果在于:通过第一段烧结使乙醇在预加热下提前挥发,使氮化硅颗粒内部形成一定的孔隙率,然后pvb和peg在合适的温度下挥发,使氮化硅颗粒与颗粒之间形成一定的空隙,避免硅块压的太致密,温度不容易扩散导致温度堆积;

25、通过第二段烧结阶梯式升温,达到烧结温度以后保证升温速率较慢,每段时间有一个恒温的段,保证在这个恒温段充分的氮化,实现氮化硅块内部各处温度均匀,避免温度在一个地方堆积,氮化一部分后才能再进行下一步氮化,避免出现硅溢的现象,同时避免α氮化硅向β氮化硅转向的现象;

26、氢气的加入消除硅粉氧化层阻碍氮化的因素,减低初始反应的温度,氩气的加入控制硅粉氮化速率,防止反应体系过热,使α相向β相转变。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6993.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表