一种由C18烯酮合成植物酮的方法与流程

- 国知局

- 2024-06-20 10:56:30

本发明涉及化学领域,具体是指一种由c18烯酮合成植物酮的方法。

背景技术:

1、植物酮是合成异植物醇的关键中间体,而国内大部分工艺采用丙酮和异戊醛为起始原料,经过一系类反应合成植物酮;此路线的劣势在于,仅能用于合成异植物醇,进而合成维生素e乙酸酯;而本发明公布的路线,是以柠檬醛和丙酮为起始原料,经一系列反应合成c18烯酮再经氢化合成植物酮,进而用于合成维生素e乙酸酯;同时,转变方向还可以用于合成维生素a乙酸酯;本发明截取了此路线合成植物酮关键的一步反应;当企业同时生产维生素a乙酸酯与维生素e乙酸酯两种产品时,采用本发明,两条路线及原料高度吻合,可共用相应中间体,减少使用原料的种类,提高生产效率,降低生产成本。

技术实现思路

1、本发明要解决的技术问题是,针对以上问题提供一种由c18烯酮合成植物酮的方法。

2、为解决上述技术问题,本发明提供的技术方案为:一种由c18烯酮合成植物酮的方法,包括以下步骤:

3、(1)将c18烯酮微通道反应装置加氢还原成植物酮,催化剂选择林德拉催化剂或钯碳催化剂,或钯金属盐催化剂,一种或几种,单独或混合使用,加氢反应的温度控制80-220℃,通过氢气减压器控制,同时接收罐备压为0.2-3.2mpa,使用催化剂与物料重量比0.0001-0.02:1;

4、(2)通过微通道反应器反应后,c18烯酮残留≦1%,则反应合格;

5、(3)合格物料进入接收罐内,通过,压滤或分层,分离出催化剂,准备套用,滤液为本工段产品植物酮,气相纯度≧94%,c18烯酮≦1%。

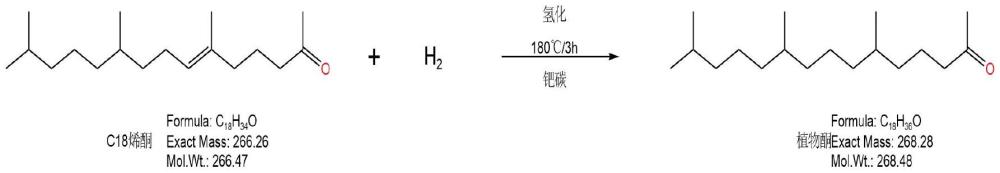

6、本发明主反应方程式

7、

8、作为改进,加氢反应的催化剂包含所有的林德拉催化剂,干基含量为0.5-10%的钯碳催化剂,钯金属盐硝酸钯,氯化钯,醋酸钯。

9、作为改进,加氢反应的温度控制80-220℃。

10、作为改进,通过氢气减压器控制,同时接收罐备压为0.2-3.2mpa,即为加氢反应压力。

11、作为改进,加氢反应使用催化剂与物料重量比0.0001-0.02:1。

12、作为改进,物料与催化剂常温预混合后,经柱塞泵,泵入进微通道反应器当中,泵入速度10-150ml/min。

13、作为改进,微通道反应器选择康宁g1微通道反应装置,采用10块孔板反应。

14、作为改进,物料进入接收罐内,通过,压滤或分层,分离出催化剂,准备套用。

15、本发明与现有技术相比的优点在于:本发明采用康宁连续流g1反应装置,抛开传统釜式反应,实现连续化生产的目的,提高产能,降低生产成本,通过备压加氢反应的方式,催化剂选用高效的钯碳催化剂,连续化的产出产品,分离出钯碳催化剂,进行循环往复的使用。并且采用本发明的起始原料经一系列反应合成c18烯酮再经氢化合成植物酮,进而用于合成维生素e乙酸酯;同时,转变方向还可以用于合成维生素a乙酸酯,当企业同时生产维生素a乙酸酯与维生素e乙酸酯两种产品时,采用本发明,两条路线及原料高度吻合,可共用相应中间体,减少使用原料的种类。

技术特征:1.一种由c18烯酮合成植物酮的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种由c18烯酮合成植物酮的方法,其特征在于:加氢反应的催化剂包含所有的林德拉催化剂,干基含量为0.5-10%的钯碳催化剂,钯金属盐硝酸钯,氯化钯,醋酸钯。

3.根据权利要求1所述的一种由c18烯酮合成植物酮的方法,其特征在于:加氢反应的温度控制80-220℃。

4.根据权利要求1所述的一种由c18烯酮合成植物酮的方法,其特征在于:通过氢气减压器控制,同时接收罐备压为0.2-3.2mpa,即为加氢反应压力。

5.根据权利要求1所述的一种由c18烯酮合成植物酮的方法,其特征在于:加氢反应使用催化剂与物料重量比0.0001-0.02:1。

6.根据权利要求1所述的一种由c18烯酮合成植物酮的方法,其特征在于:物料与催化剂常温预混合后,经柱塞泵,泵入进微通道反应器当中,泵入速度10-150ml/min。

7.根据权利要求1所述的一种由c18烯酮合成植物酮的方法,其特征在于:微通道反应器选择康宁g1微通道反应装置,采用10块孔板反应。

8.根据权利要求1所述的一种由c18烯酮合成植物酮的方法,其特征在于:物料进入接收罐内,通过,压滤或分层,分离出催化剂,准备套用。

技术总结本发明公开了一种以C18烯酮合成植物酮的方法;植物酮是合成异植物醇的关键中间体,而国内大部分工艺采用丙酮和异戊醛为起始原料,经过一系类反应合成植物酮;此路线的劣势在于,仅能用于合成异植物醇,进而合成维生素E乙酸酯;而本发明公布的路线,是以柠檬醛和丙酮为起始原料,经一系列反应合成C18烯酮再经氢化合成植物酮,进而用于合成维生素E乙酸酯;同时,转变方向还可以用于合成维生素A乙酸酯;本发明截取了此路线合成植物酮关键反应步骤;当企业需要同时生产维生素A乙酸酯与维生素E乙酸酯两种产品时,采用本发明,两条路线及原料高度吻合,可共用相应中间体,减少使用原料的种类,提高生产效率,降低生产成本。技术研发人员:黄升,聂建佳,罗刚,孙伟兵,苏占有,房胜,张玉明受保护的技术使用者:吉林北沙制药有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/701.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。