玻璃制备系统及玻璃制备方法与流程

- 国知局

- 2024-06-20 13:04:58

本发明涉及玻璃制备的,具体涉及一种玻璃制备系统及玻璃制备方法。

背景技术:

1、在传统的玻璃生产窑炉烧制中,主要使用天然气作为燃料。这个燃烧过程需要充足的空气和氧气,且与物料混合燃烧。天然气燃烧过程中会产生多种废气,如so2、co、co2、nox等,这些废气部分直接排放,部分经过除尘或净化处理后排放,均对环境造成不同程度的污染。另外还有,现有技术中窑炉产生的废气余热利用效率不高。

技术实现思路

1、本发明的目的是至少解决玻璃制备过程中产生的废气会造成环境污染的问题。该目的是通过以下技术方案实现的:

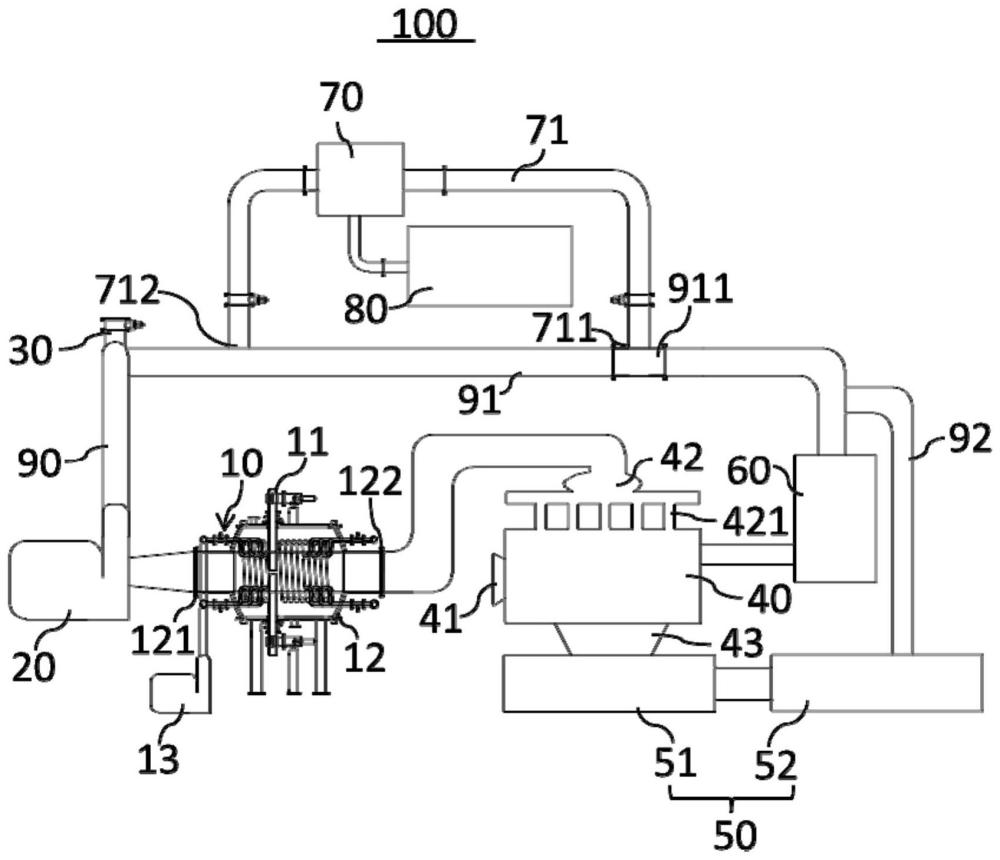

2、本发明的第一方面提出了一种玻璃制备系统,包括:

3、可闭合的进气阀门;

4、配风装置,所述配风装置通过进气管道与所述进气阀门连通;

5、热源供给炉,所述热源供给炉包括等离子发生装置,且所述热源供给炉的进气口与所述配风装置连通,所述等离子发生装置用于电离配风装置输送的以形成热源气体;

6、玻璃窑炉,所述玻璃窑炉设有进料口,所述玻璃窑炉与所述热源供给炉的出气口连通并通过所述热源气体熔化从所述进料口进入的玻璃生产原料,且所述玻璃窑炉通过烟气管道与所述配风装置连通,所述配风装置、所述热源供给炉和所述玻璃窑炉三者之间能够形成闭合的气体循环路线;

7、再加工装置,所述再加工装置与所述玻璃窑炉的出料口连通。

8、根据本发明的玻璃制备系统通过使用等离子发生装置作为热源供给炉的一部分,使得玻璃制备系统能够利用电离加热技术来熔化玻璃原料。与传统的燃烧炉相比,等离子发生装置的使用可大幅减少产生的有害废气。同时,由于配风装置连通热源供给炉,热源供给炉连通玻璃窑炉,玻璃窑炉通过烟气管道连通配风装置,又由于配风装置连通可闭合的进气阀门,所以配风装置、热源供给炉和玻璃窑炉三者之间可以形成一个闭合的气体循环路线,玻璃制备系统能够将用于熔化玻璃生产原料的气体及熔化玻璃生产原料时产生的气体循环利用,减少了新鲜气体的需求并进一步降低了废气排放。

9、另外,根据本发明的玻璃制备系统,还可具有如下附加的技术特征:

10、在本发明的一些实施例中,所述玻璃制备系统还包括换热装置,所述换热装置连接所述烟气管道并与所述烟气管道中的气体进行换热。

11、在本发明的一些实施例中,所述玻璃制备系统还包括余热发电装置和分流管道,所述分流管道的第一端连通所述烟气管道靠近所述玻璃窑炉的一端,所述分流管道的第二端连通所述烟气管道靠近所述配风装置的一端,所述余热发电装置设于所述分流管道上。

12、在本发明的一些实施例中,所述玻璃制备系统还包括气体回收装置,所述气体回收装置连通所述分流管道并回收所述分流管道中可回收的气体。

13、在本发明的一些实施例中,所述玻璃制备系统还包括换向阀,所述换向阀设于所述第一端并允许气体通过所述分流管路。

14、在本发明的一些实施例中,所述再加工装置包括成型单元和与成型单元连通并对成型后的玻璃进行退火的退火单元,所述成型单元与所述玻璃窑炉的出料口连通,且所述退火单元与经过所述换热装置的烟气管道连通,所述烟气管道中经过换热降温的气体进入所述退火单元进行退火。

15、在本发明的一些实施例中,所述热源供给炉还包括炉体,所述炉体具有所述进气口和所述出气口,以及用于连通所述进气口和所述出气口的输送通道;

16、所述等离子发生装置包括电极组件,所述电极组件包括间隔设置在所述炉体上的第一电极棒和第二电极棒,所述第一电极棒和第二电极棒位于第一直线上,所述第一直线与所述输送通道的延伸方向垂直;所述第一电极棒具有第一工作端,所述第二电极棒具有第二工作端,所述第一工作端和第二工作端设置在所述输送通道的内部,且所述第一工作端和所述第二工作端之间能够保持放电距离。

17、在本发明的一些实施例中,所述热源供给炉还包括约束机构,所述约束机构包括:

18、送风组件,所述送风组件的数量为两个,且分别设置在所述输送通道的两端,两个所述送风组件均具有以所述输送通道为中心环绕设置的送风件,且两个所述送风组件的所述送风件的朝向相对设置;

19、供风组件,所述供风组件设置在所述炉体的外部,且用于向所述送风组件供风。

20、本发明的第二方面提出了一种玻璃制备方法,应用于上述的玻璃制备系统,包括如下步骤:

21、将玻璃生产原料在循环的所述热源气体中进行熔化;

22、对经过熔化的液态玻璃进行成型处理;

23、对成型处理后的玻璃在经过换热的所述热源气体中进行退火处理。

24、在本发明的一些实施例中,所述玻璃生产原料包括矽砂和石灰石,所述循环电离加热的气体为二氧化碳。

技术特征:1.一种玻璃制备系统,其特征在于,包括:

2.根据权利要求1所述的玻璃制备系统,其特征在于,所述玻璃制备系统还包括换热装置,所述换热装置连接所述烟气管道并与所述烟气管道中的气体进行换热。

3.根据权利要求1所述的玻璃制备系统,其特征在于,所述玻璃制备系统还包括余热发电装置和分流管道,所述分流管道的第一端连通所述烟气管道靠近所述玻璃窑炉的一端,所述分流管道的第二端连通所述烟气管道靠近所述配风装置的一端,所述余热发电装置设于所述分流管道上。

4.根据权利要求3所述的玻璃制备系统,其特征在于,所述玻璃制备系统还包括气体回收装置,所述气体回收装置连通所述分流管道并回收所述分流管道中可回收的气体。

5.根据权利要求3所述的玻璃制备系统,其特征在于,所述玻璃制备系统还包括换向阀,所述换向阀设于所述第一端并允许气体通过所述分流管路。

6.根据权利要求2所述的玻璃制备系统,其特征在于,所述再加工装置包括成型单元和与成型单元连通并对成型后的玻璃进行退火的退火单元,所述成型单元与所述玻璃窑炉的出料口连通,且所述退火单元与经过所述换热装置的所述烟气管道连通,所述烟气管道中经过换热降温的气体进入所述退火单元进行退火。

7.根据权利要求1所述的玻璃制备系统,其特征在于,所述热源供给炉还包括炉体,所述炉体具有所述进气口和所述出气口,以及用于连通所述进气口和所述出气口的输送通道;

8.根据权利要求7所述的玻璃制备系统,其特征在于,所述热源供给炉还包括约束机构,所述约束机构包括:

9.一种玻璃制备方法,应用于如权利要求1至8任一项所述的玻璃制备系统,其特征在于,包括如下步骤:

10.根据权利要求9所述的玻璃制备方法,其特征在于,所述玻璃生产原料包括矽砂和石灰石,所述热源气体为二氧化碳。

技术总结本发明涉及玻璃制备的技术领域,具体涉及一种玻璃制备系统及玻璃制备方法。该玻璃制备系统包括热源供给炉、配风装置、可闭合的进气阀门、玻璃窑炉和再加工装置,其中配风装置通过进气管道与进气阀门连通,热源供给炉包括等离子发生装置,且热源供给炉的进气口与配风装置连通,该等离子发生装置用于电离配风装置输送的气体以形成热源气体。玻璃窑炉与热源供给炉的出气口连通并通过热源气体熔化玻璃生产原料,玻璃窑炉通过烟气管道与配风装置连通,配风装置、热源供给炉和玻璃窑炉三者之间能够形成闭合的气体循环路线。根据本发明的玻璃制备系统能够将用于熔化玻璃生产原料的气体及熔化生产原料时产生的气体循环利用,降低了废气排放。技术研发人员:陈宥诚受保护的技术使用者:北京碳源领航环保科技有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240619/7501.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表