一种外延片及其制备方法与流程

- 国知局

- 2024-06-20 13:12:34

本申请涉及半导体制造,具体涉及一种外延片及其制备方法。

背景技术:

1、目前在外延片制备过程中,通常会产生高温热应力,导致生长的外延片翘曲度高。

技术实现思路

1、本申请的目的在于提供一种外延片制备方法,可以改善外延片翘曲度,提高产品良率。

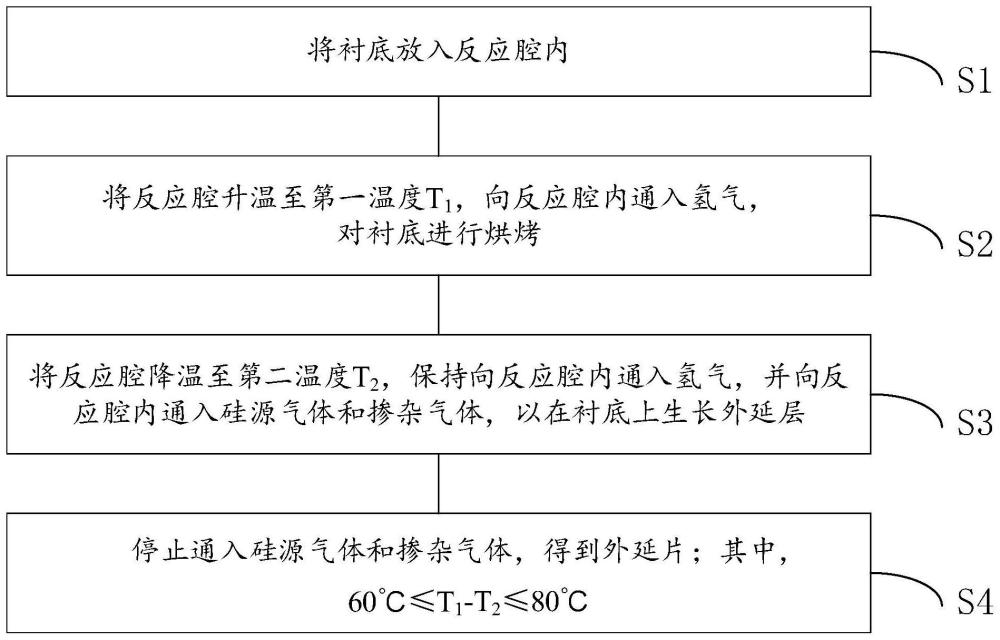

2、本申请第一方面提供一种外延片制备方法,包括:

3、将衬底放入反应腔内;

4、将所述反应腔升温至第一温度t1,向所述反应腔内通入氢气,对所述衬底进行烘烤;

5、将所述反应腔降温至第二温度t2,保持向所述反应腔内通入所述氢气,并向所述反应腔内通入硅源气体和掺杂气体,以在所述衬底上生长外延层;

6、停止通入所述硅源气体和所述掺杂气体,得到外延片;

7、其中,60℃≤t1-t2≤80℃。

8、在一些实施方式中,在将所述反应腔升温至第一温度t1,向所述反应腔内通入氢气,对所述衬底进行烘烤的过程中,所述氢气的气流量为40~60l/min;所述烘烤的时间为1~1.5min;所述第一温度t1的范围为1170~1180℃。

9、在一些实施方式中,在将所述反应腔降温至第二温度t2,保持向所述反应腔内通入所述氢气,并向所述反应腔内通入硅源气体和掺杂气体,以在所述衬底上生长外延层的过程中,所述氢气的气流量为40~60l/min;所述硅源气体的气流量为10~20g/min;所述掺杂气体的气流量为0~300sccm;所述第二温度t2的范围为1100~1110℃;所述外延层生长的速率为3.5~4.2μm/min。

10、在一些实施方式中,在将衬底放入反应腔内之前,还包括:

11、将反应腔升温至第三温度t3,通入氯化氢气体对所述反应腔进行刻蚀。

12、在一些实施方式中,在将反应腔升温至第三温度t3,通入氯化氢气体对所述反应腔进行刻蚀的过程中,所述氯化氢的气流量为20~21l/min;所述第三温度t3的范围为1150~1190℃;所述刻蚀的时间为1~2min。

13、在一些实施方式中,在将反应腔升温至第三温度t3,通入氯化氢气体对所述反应腔内的基座进行刻蚀之后,还包括:

14、将所述反应腔降温至第四温度t4,所述第四温度t4的范围为750~850℃。

15、在一些实施方式中,在得到外延片之后,还包括:

16、通入氢气对所述外延片进行吹扫后,将所述反应腔降温至第五温度t5。

17、在一些实施方式中,在通入氢气对所述外延片进行吹扫后,将所述反应腔降温至第五温度t5的过程中,所述氢气的气流量为40~60l/min;所述吹扫的时间为5~10s;所述第五温度t5的范围为750~850℃。

18、在一些实施方式中,在向所述反应腔内通入硅源气体和掺杂气体之前,还包括:

19、保持所述反应腔在所述第二温度t2恒温30~60s;

20、将硅源气体和掺杂气体通入尾气处理装置。

21、在一些实施方式中,所述硅源气体选自三氯氢硅。

22、在一些实施方式中,所述掺杂气体选自磷烷或硼烷。

23、在一些实施方式中,所述硅源气体和所述掺杂气体的流量比为10~20:0~300。

24、本申请的第二方面提高一种外延片,外延片采用如前所述的外延片制备方法制备得到。

25、在一些实施方式中,所述外延片的翘曲度为40~50μm。

26、本申请的有益效果在于:

27、本申请提供一种外延片制备方法,包括:将衬底放入反应腔内;将反应腔升温至第一温度t1,向反应腔内通入氢气,对衬底进行烘烤;将反应腔降温至第二温度t2,保持向反应腔内通入氢气,并向反应腔内通入硅源气体和掺杂气体,以在衬底上生长外延层;停止通入硅源气体和掺杂气体,得到外延片;其中,60℃≤t1-t2≤80℃。本申请通过在生长外延片前采用高温对衬底进行烘烤,在外延生长过程中采用低温进行外延层生长,可以释放外延层生长过程中的热应力,从而降低了制备得到的外延片的翘曲度,提高了产品良率。

28、本申请还提供一种外延片,外延片的翘曲度为40~50μm,采用本申请的外延片制备方法制备得到的外延片具有较低的翘曲度。

技术特征:1.一种外延片制备方法,其特征在于,包括:

2.根据权利要求1所述的外延片制备方法,其特征在于,在将所述反应腔升温至第一温度t1,向所述反应腔内通入氢气,对所述衬底进行烘烤的过程中,所述氢气的气流量为40~60l/min;所述烘烤的时间为1~1.5min;所述第一温度t1的范围为1170~1180℃。

3.根据权利要求2所述的外延片制备方法,其特征在于,在将所述反应腔降温至第二温度t2,保持向所述反应腔内通入所述氢气,并向所述反应腔内通入硅源气体和掺杂气体,以在所述衬底上生长外延层的过程中,所述氢气的气流量为40~60l/min;所述硅源气体的气流量为10~20g/min;所述掺杂气体的气流量为0~300sccm;所述第二温度t2的范围为1100~1110℃;所述外延层生长的速率为3.5~4.2μm/min。

4.根据权利要求1所述的外延片制备方法,其特征在于,在将衬底放入反应腔内之前,还包括:

5.根据权利要求4所述的外延片制备方法,其特征在于,在将反应腔升温至第三温度t3,通入氯化氢气体对所述反应腔内的基座进行刻蚀的过程中,所述氯化氢的气流量为20~21l/min;所述第三温度t3的范围为1150~1190℃;所述刻蚀的时间为1~2min。

6.根据权利要求4所述的外延片制备方法,其特征在于,在将反应腔升温至第三温度t3,通入氯化氢气体对所述反应腔进行刻蚀之后,还包括:

7.根据权利要求1所述的外延片制备方法,其特征在于,在得到外延片之后,还包括:

8.根据权利要求7所述的外延片制备方法,其特征在于,在通入氢气对所述外延片进行吹扫后,将所述反应腔降温至第五温度t5的过程中,所述氢气的气流量为40~60l/min;所述吹扫的时间为5~10s;所述第五温度t5的范围为750~850℃。

9.根据权利要求1所述的外延片制备方法,其特征在于,在向所述反应腔内通入硅源气体和掺杂气体之前,还包括:

10.根据权利要求1所述的外延片制备方法,其特征在于,所述硅源气体选自三氯氢硅;和/或,

11.根据权利要求1所述的外延片制备方法,其特征在于,所述硅源气体和所述掺杂气体的流量比为10~20:0~300。

12.一种外延片,其特征在于,外延片采用如权利要求1~11中任一项所述的外延片制备方法制备得到。

13.根据权利要求12所述的外延片,其特征在于,所述外延片的翘曲度为40~50μm。

技术总结本申请公开了一种外延片及其制备方法。该外延片制备方法,包括:将衬底放入反应腔内;将反应腔升温至第一温度T<subgt;1</subgt;,向反应腔内通入氢气,对衬底进行烘烤;将反应腔降温至第二温度T<subgt;2</subgt;,保持向反应腔内通入氢气,并向反应腔内通入硅源气体和掺杂气体,以在衬底上生长外延层;停止通入硅源气体和掺杂气体,得到外延片;其中,60℃≤T<subgt;1</subgt;‑T<subgt;2</subgt;≤80℃。本申请通过在生长外延片前采用高温对衬底进行烘烤,在外延生长过程中采用低温进行外延层生长,可以释放外延层生长过程中的热应力,从而降低制备得到的外延片的翘曲度,提高产品良率。技术研发人员:韩少锋,黄星博,王自坤受保护的技术使用者:中环领先半导体科技股份有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/7855.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表