一种球形氮化硅粉末的制备方法与流程

- 国知局

- 2024-06-20 13:14:18

本发明属于陶瓷粉末制备,具体涉及一种球形氮化硅粉末的制备方法。

背景技术:

1、氮化硅陶瓷由于其高强度、高韧性、高热导率和高绝缘性能,是许多工程应用中最有前途的材料之一。随着氮化硅陶瓷产品的不断普及,其制备技术也得到了很好的发展,不同的制备技术对粉体特性具有不同的要求。

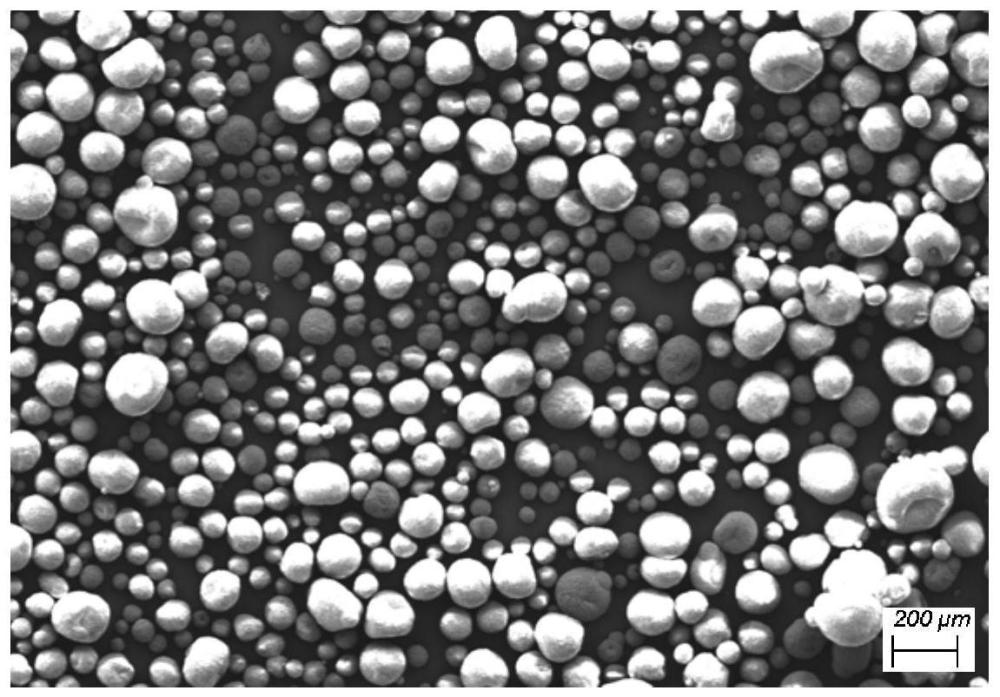

2、选择性激光烧结技术是一种基于粉末的3d打印技术,可直接制造复杂形状的陶瓷零件,无需进行模压成型和烧结后的机加工环节。陶瓷粉末的粒径对3d打印材料的流动性、堆积密度有直接影响。粒径过小的粉末流动性差,打印成型效率低;粒径过大的粉末流动性高,但会造成堆积不均匀,致密度低等缺陷。因此,需要根据制备材料的不同要求,选择合适粒径的陶瓷粉末。

3、氮化硅粉末常用的制备工艺有直接氮化法、硅亚胺热解法以及碳热还原氮化法。其中碳热还原氮化法的制备成本最低,易于大批量生产。但现有的制粉工艺均难以实现高流动性的球形氮化硅粉末的制备。球形氮化硅粉末的常用制备工艺是将氮化硅粉末通过喷雾造粒的工艺制备成球形颗粒,再进一步烧结来获得球形的氮化硅粉末。该工艺具有成本高、路线长的问题。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中高流动性球形氮化硅粉末制备成本高、路径长的缺陷,从而提供一种球形氮化硅粉末的制备方法。

2、为此,本发明提供了以下技术方案。

3、第一方面,本发明提供了一种球形氮化硅粉末的制备方法,包括以下步骤:

4、步骤1、将硅源、碳源和水混合制备浆料;

5、步骤2、将所述浆料进行喷雾造粒,制得造粒粉;

6、步骤3、将所述造粒粉进行氮化;

7、步骤4、将步骤3的产物进行除碳。

8、进一步的,还包括步骤5、将步骤4的产物进行破碎分散;优选的,采用气流磨进行破碎分散。烧结后的粉末存在团聚的现象,通过气流磨可以将团聚打开,得到单个的球形氮化硅粉末。

9、进一步的,所述浆料中还包括分散剂。

10、进一步的,满足以下条件中的至少一项:

11、(1)加入所述分散剂前,先采用有机溶剂将其溶解;

12、优选的,所述有机溶剂与水互溶;

13、优选的,所述有机溶剂包括甲醇、乙醇或异丙醇中的一种或多种;

14、优选的,水与有机溶剂的比例为1:(0.01~0.6)。

15、(2)所述分散剂为硅烷偶联剂;

16、优选的,所述硅烷偶联剂包括乙烯基硅烷、环氧基硅烷或氨基硅烷中的一种或多种;

17、(3)所述分散剂和硅源的质量比为(0.02~0.10):1。

18、进一步的,所述步骤1中,所述碳源包括无机碳源和有机可溶性碳源。

19、进一步的,满足以下条件中的至少一项:

20、(1)所述无机碳源包括乙炔黑、炭黑或石墨中的一种或多种;

21、(2)所述有机可溶性碳源包括葡萄糖、蔗糖或麦芽糖中的一种或多种;

22、(3)所述无机碳源与有机可溶性碳源的质量比为(0.3~0.6):(1.0~5.0)。

23、进一步的,所述步骤1满足以下条件中的至少一项:

24、(1)所述硅源为二氧化硅;

25、(2)所述硅源的粒径为0.1~0.6μm;

26、(2)碳源和硅源的质量比为(1.3~5.6):1;

27、(3)浆料固含量为40~52wt.%。

28、进一步的,所述步骤2还包括将所述造粒粉在100~150℃烘箱中干燥1~20h。

29、进一步的,所述步骤3中,氮化工艺包括:

30、第一步,在真空条件下以5~10℃/min的速度升温到450~600℃;

31、第二步,在70~95kpa的氮气压力下,以2~5℃/min的速度升温到1350~1550℃;

32、第三步,在第二步升到的最高温度下,维持恒定的温度,并在120~145kpa的氮气压力下保温1~10h。

33、进一步的,所述步骤4中,除碳工艺为在450~600℃下除碳2~8h。

34、优选的,所述除碳工艺在流动的空气下进行;更优选的,空气流量为0.5~2l/min。

35、进一步的,所述步骤1包括:将硅源和碳源放入球磨罐中,采用有机溶剂将分散剂溶解并倒入球磨罐中,加水后通过球磨进行混合;优选的,在球磨罐中混合1~5小时。

36、进一步的,造粒粉放置于石墨炉中进行氮化。

37、本发明技术方案,具有如下优点:

38、1.本发明球形氮化硅粉末的制备方法包括以下步骤:步骤1、将硅源、碳源和水混合制备浆料;步骤2、将所述浆料进行喷雾造粒,制得造粒粉;步骤3、将所述造粒粉进行氮化;步骤4、将步骤3的产物进行除碳。

39、本发明将原料混合后直接采用喷雾造粒的工艺来获得球形的前驱物,再进行氮化和除碳,制得球形氮化硅粉末。该工艺将氮化硅粉末的合成与球形氮化硅的制备相结合,工艺具有流程短、成本低的特点,可用于氮化硅球形粉的规模化生产。

40、2.本发明浆料中还包括分散剂。在浆料中加入分散剂可以优化硅源和碳源的分布均匀性,为硅源和碳源提供连接的桥梁,有利于粉体的氮化,可实现高α相含量球形氮化硅粉末的制备。

41、3.本发明碳源包括无机碳源和有机可溶性碳源。选用有机碳源与无机碳源相结合的方法,无机碳源成本低,有机碳源可溶解在溶剂中,达到与硅源充分接触的效果。在氮化的第一步真空烧结阶段可将有机碳碳化,进而将二氧化硅充分包覆,有利于烧结过程中的氮化,提高了氮化效率。

42、4.无机碳源与有机可溶性碳源的质量比为(0.3~0.6):(1.0~5.0)。在这个范围内碳源成本低的同时还可以达到与硅源充分混合的效果。

43、5.球形氮化硅粉末的制备方法步骤3中,氮化工艺包括:第一步,在真空条件下以5~10℃/min的速度升温到450-600℃;第二步,在70~95kpa的氮气压力下,以2~5℃/min的速度升温到1350~1550℃;第三步,在第二步升到的最高温度下,维持恒定的温度,并在120~145kpa的氮气压力下保温1~10h。

44、氮化采用三步烧结工艺,第一步真空烧结可促进有机碳源碳化,第二步、第三步采用微负压与微正压相结合的工艺,先在升温阶段采用微负压烧制,可以降低副产物一氧化碳气体的含量,促进球形粉末表面的氮化;在保温阶段的微正压烧制,可加快球形粉末内部的氮化,提高反应速率。

技术特征:1.一种球形氮化硅粉末的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的球形氮化硅粉末的制备方法,其特征在于,还包括步骤5、将步骤4的产物进行破碎分散。

3.根据权利要求1或2所述的球形氮化硅粉末的制备方法,其特征在于,所述浆料中还包括分散剂。

4.根据权利要求3所述的球形氮化硅粉末的制备方法,其特征在于,满足以下条件中的至少一项:

5.根据权利要求1或2所述的球形氮化硅粉末的制备方法,其特征在于,所述步骤1中,所述碳源包括无机碳源和有机可溶性碳源。

6.根据权利要求5所述的球形氮化硅粉末的制备方法,其特征在于,满足以下条件中的至少一项:

7.根据权利要求1或2所述的球形氮化硅粉末的制备方法,其特征在于,所述步骤1满足以下条件中的至少一项:

8.根据权利要求1所述的球形氮化硅粉末的制备方法,其特征在于,所述步骤2还包括将所述造粒粉在100~150℃烘箱中干燥1~20h。

9.根据权利要求1所述的球形氮化硅粉末的制备方法,其特征在于,所述步骤3中,氮化工艺包括:

10.根据权利要求1所述的球形氮化硅粉末的制备方法,其特征在于,所述步骤4中,除碳工艺为在450~600℃下除碳2~8h。

技术总结一种球形氮化硅粉末的制备方法,属于陶瓷粉末制备技术领域,克服现有技术中高流动性球形氮化硅粉末制备成本高、路径长的缺陷。本发明球形氮化硅粉末的制备方法,包括以下步骤:步骤1、将硅源、碳源和水混合制备浆料;步骤2、将所述浆料进行喷雾造粒,制得造粒粉;步骤3、将所述造粒粉进行氮化;步骤4、将步骤3的产物进行除碳。本发明将氮化硅粉末的合成与球形氮化硅的制备相结合,工艺流程短、成本低。技术研发人员:张一铭,韩钰,侯东,聂京凯,卢理成,祝志祥,刘辉,邹建明,刘溟受保护的技术使用者:国网智能电网研究院有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/7922.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种新型玻璃纤维拉丝装置

下一篇

返回列表