一种两段式悬浮煅烧粉状慢速石灰的系统的制作方法

- 国知局

- 2024-06-20 13:18:25

本发明属于粉状慢速石灰生产,特别涉及一种两段式悬浮煅烧粉状慢速石灰的系统。

背景技术:

1、慢速石灰常被用作生产加气砌块的原料,传统慢速石灰生产工艺多采用块状石灰石煅烧,煅烧一般为一段式煅烧,煅烧时通过提高窑内煅烧温度、延长煅烧时间来实现慢速石灰生产,最后再经粉碎成粉状慢速石灰。显然,这种传统生产工艺的生产能耗很高,同时由于块状石灰粒度大,煅烧过程中其内部存在欠烧,而外部则过烧、死烧,因此产品质量波动大。当其应用在加气砌块中,石灰消化速度往往难以满足生产的技术要求,石灰过快消化易引起料浆过早稠化,使得加气砌块坯体出现收缩、沉陷、裂缝等现象,从而影响浇筑的稳定性和加气砌块的强度;而石灰消化速度过慢,则加气砌块坯体硬化后石灰还在继续消化,破坏已形成的骨架结构,对生产工艺和加气砌块强度均会带来不利的影响。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种两段式悬浮煅烧粉状慢速石灰的系统,通过悬浮预热、悬浮轻烧、重烧及悬浮冷却,以显著降低慢速石灰生产能耗,缩短慢速石灰煅烧时间,提高产品质量,实现了慢速石灰的低成本、高效率生产。

2、为了实现上述目的,本发明采用的技术方案是:

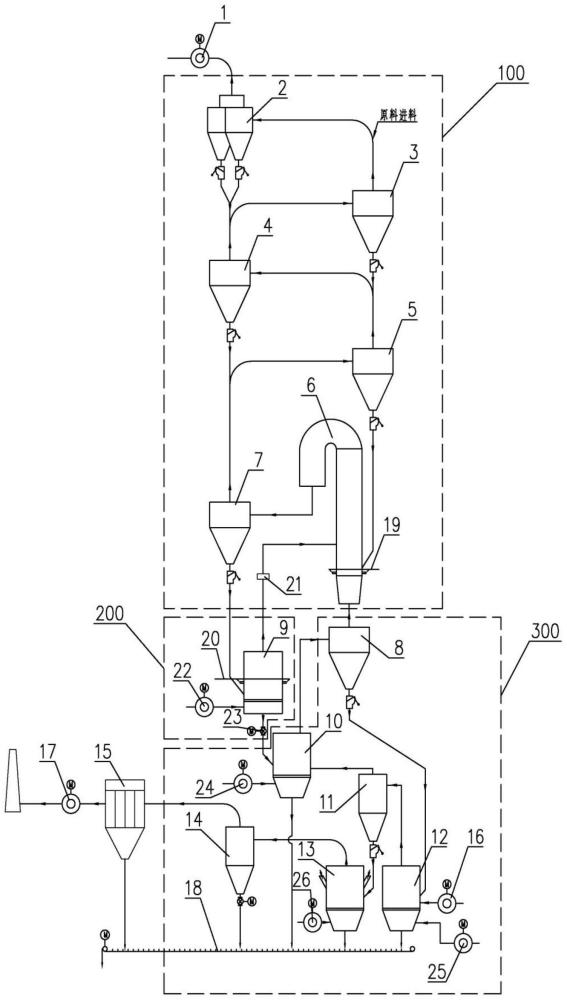

3、一种两段式悬浮煅烧粉状慢速石灰的系统,包括一段悬浮预热轻烧单元,二段重烧单元和悬浮冷却单元;

4、所述一段悬浮预热轻烧单元包括多级旋风分离器和分解炉;所述多级旋风分离器对石灰石原料悬浮预热,所述分解炉对预热的石灰石原料进行高温轻烧得到氧化钙;

5、所述二段重烧单元对高温轻烧得到的氧化钙或混有部分预热的石灰石的氧化钙进行重烧;

6、所述悬浮冷却单元对重烧后的物料进行冷却得到慢速石灰。

7、在一个实施例中,所述一段悬浮预热轻烧单元中,旋风分离器的数量n至少为5,从上至下依次为一级旋风分离器、二级旋风分离器、……、n-2级旋风分离器、n-1级旋风分离器、分解炉、n级旋风分离器,各级之间通过管道依次相连接;所述一段悬浮预热轻烧单元出风经一级旋风分离器、高温风机通过管道连接,n级旋风分离器底部卸料口与所述二段重烧单元通过管道相连。

8、在一个实施例中,所述一段悬浮预热轻烧单元中,石灰石原料的进料在一级旋风分离器进风至二级旋风分离器出风连接管道处;各旋风分离器对石灰石原料进行气固分离,一级旋风分离器至n-1级旋风分离器的进风口与下一级旋风分离器出风口通过管道连接,n级旋风分离器的进风口与分解炉的风粉出口通过管道连接,一级旋风分离器至n-2级旋风分离器分离后原料由底部卸料口进入下一级旋风分离器进风管道进行气固换热,n-1级旋风分离器分离后原料由底部卸料口进入分解炉进行高温轻烧,n级旋风分离器的分离后氧化钙由底部卸料口进入二段重烧单元。

9、在一个实施例中,所述分解炉的煅烧温度控制为880~930℃。

10、在一个实施例中,出所述一段悬浮预热轻烧单元热气体用于所述石灰石原料和/或分解炉的燃料和/或二段重烧单元的燃料烘干。

11、在一个实施例中,所述二段重烧单元包括高温釜,所述高温釜的进料口与最后一级旋风分离器的底部卸料口通过管道连接,高温釜的顶部出风口同分解炉中部通过管道连接;高温釜的卸料口通过管道连接至所述悬浮冷却单元。

12、在一个实施例中,所述高温釜底部设有助风风机。

13、在一个实施例中,所述高温釜的出风管设有高温调节阀门,重烧温度控制为1150~1250℃,滞留时间10~15min。

14、在一个实施例中,所述悬浮冷却单元包括供风风机、m级冷却旋风分离器和m级流态化冷却器,m至少为3;所述二段重烧单元的重烧物料出口与一级流态化冷却器的进料口连接,各级流态化冷却器的气流出口与其同级冷却旋风分离器的进风口连接;一级冷却旋风分离器的出风口与分解炉的进风口连接,m级冷却旋风分离器的出风口与收尘器连接,其余各级冷却旋风分离器出风口与上一级流态化冷却器的进风口连接;除m级外,其余各级冷却旋风分离器的底部卸料口与下一级流态化冷却器的进料口连接,m级冷却旋风分离器的底部卸料口和各级流态化冷却器的底部紧急卸料口输出成品慢速石灰;供风风机设置在m-1级流态化冷却器上,为悬浮预热轻烧单元提供用风;m级流态化冷却器设有若干与大气相通的进风口。

15、在一个实施例中,所述石灰石原料的细度≤0.5mm。

16、与现有技术相比,本发明的有益效果是:

17、本发明由一段悬浮预热轻烧单元、二段重烧单元、悬浮冷却单元及各单元连接管路构成。在预热、煅烧、冷却工艺过程中,将煅烧分解为轻烧和重烧两段式,轻烧满足石灰石分解,重烧实现氧化钙晶粒生长与二次再结晶,悬浮冷却收集成品。两段式悬浮煅烧克服了一段式高温煅烧慢速石灰能耗高的缺点,重烧时其所需热量仅为氧化钙晶粒生长与二次再结晶所需热量,无需再对由于石灰石分解生成的气体和煅烧时所需气体进行加热,大大节省了能源。同时系统将重烧阶段余热利用至轻烧单元,大大降低了系统能耗。

18、本发明实现了悬浮预热、悬浮轻烧、重烧及悬浮冷却一体化,两段式梯级煅烧,煅烧时间短、产品质量稳定,系统效率高,能耗显著降低,解决了慢速石灰生产能耗高、煅烧时间长、产品质量不稳定等的问题。

技术特征:1.一种两段式悬浮煅烧粉状慢速石灰的系统,其特征在于,包括一段悬浮预热轻烧单元(100),二段重烧单元(200)和悬浮冷却单元(300);

2.根据权利要求1所述两段式悬浮煅烧粉状慢速石灰的系统,其特征在于,所述一段悬浮预热轻烧单元(100)中,旋风分离器的数量n至少为5,从上至下依次为一级旋风分离器(2)、二级旋风分离器(3)、……、n-2级旋风分离器、n-1级旋风分离器、分解炉(6)、n级旋风分离器,各级之间通过管道依次相连接;所述一段悬浮预热轻烧单元(100)出风经一级旋风分离器(2)、高温风机(1)通过管道连接,n级旋风分离器底部卸料口与所述二段重烧单元(200)通过管道相连。

3.根据权利要求2所述两段式悬浮煅烧粉状慢速石灰的系统,其特征在于,所述一段悬浮预热轻烧单元(100)中,石灰石原料的进料在一级旋风分离器(2)进风至二级旋风分离器(3)出风连接管道处;各旋风分离器对石灰石原料进行气固分离,一级旋风分离器(2)至n-1级旋风分离器的进风口与下一级旋风分离器出风口通过管道连接,n级旋风分离器的进风口与分解炉(6)的出口通过管道连接,一级旋风分离器(2)至n-2级旋风分离器分离后原料由底部卸料口进入下一级旋风分离器进风管道进行气固换热,n-1级旋风分离器分离后原料由底部卸料口进入分解炉(6)进行高温轻烧,n级旋风分离器的分离后氧化钙由底部卸料口进入二段重烧单元(200)。

4.根据权利要求1或2或3所述两段式悬浮煅烧粉状慢速石灰的系统,其特征在于,所述分解炉(6)的煅烧温度控制为880~930℃。

5.根据权利要求1或2或3所述两段式悬浮煅烧粉状慢速石灰的系统,其特征在于,出所述一段悬浮预热轻烧单元(100)热气体用于所述石灰石原料和/或分解炉(6)的燃料和/或二段重烧单元(200)的燃料烘干。

6.根据权利要求1或2或3所述两段式悬浮煅烧粉状慢速石灰的系统,其特征在于,所述二段重烧单元(200)包括高温釜(9),所述高温釜(9)的进料口与最后一级旋风分离器的底部卸料口通过管道连接,高温釜(9)的顶部出风口同分解炉(6)中部通过管道连接;高温釜(9)的卸料口通过管道连接至所述悬浮冷却单元(300)。

7.根据权利要求6所述两段式悬浮煅烧粉状慢速石灰的系统,其特征在于,所述高温釜(9)底部设有助风风机(22)。

8.根据权利要求6所述两段式悬浮煅烧粉状慢速石灰的系统,其特征在于,所述高温釜(9)的出风管设有高温调节阀门(21),重烧温度控制为1150~1250℃,滞留时间10~15min。

9.根据权利要求1所述两段式悬浮煅烧粉状慢速石灰的系统,其特征在于,所述悬浮冷却单元(300)包括供风风机(16)、m级冷却旋风分离器和m级流态化冷却器,m至少为3;所述二段重烧单元(200)的重烧物料出口与一级流态化冷却器(10)的进料口连接,各级流态化冷却器的气流出口与其同级冷却旋风分离器的进风口连接;一级冷却旋风分离器(8)的出风口与分解炉(6)的进风口连接,m级冷却旋风分离器的出风口与收尘器(15)连接,其余各级冷却旋风分离器出风口与上一级流态化冷却器的进风口连接;除m级外,其余各级冷却旋风分离器的底部卸料口与下一级流态化冷却器的进料口连接,m级冷却旋风分离器的底部卸料口和各级流态化冷却器的底部紧急卸料口输出成品慢速石灰;与链式输送机(18)连供风风机(16)设置在m-1级流态化冷却器上,为悬浮预热轻烧单元(100)提供用风;m级流态化冷却器设有若干与大气相通的进风口。

10.根据权利要求1所述两段式悬浮煅烧粉状慢速石灰的系统,其特征在于,所述石灰石原料的细度≤0.5mm。

技术总结本发明公开了一种两段式悬浮煅烧粉状慢速石灰的系统,包括一段悬浮预热轻烧单元,二段重烧单元和悬浮冷却单元;所述一段悬浮预热轻烧单元包括多级旋风分离器和分解炉;所述多级旋风分离器对石灰石原料悬浮预热,所述分解炉对预热的石灰石原料进行高温轻烧得到氧化钙;所述二段重烧单元对高温轻烧得到的氧化钙或混有部分预热的石灰石的氧化钙进行重烧;所述悬浮冷却单元对重烧后的物料进行冷却得到慢速石灰。本发明通过悬浮预热、悬浮轻烧、重烧及悬浮冷却,显著降低了慢速石灰生产能耗,缩短了慢速石灰煅烧时间,提高了产品质量,实现了慢速石灰的低成本、高效率生产。技术研发人员:李兆锋,王晓龙,任宏安,徐向厅,曹宇,郭宝东受保护的技术使用者:西安丰实达材料工程技术有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/8105.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表