一种氢化锂陶瓷微球的制备方法

- 国知局

- 2024-06-20 13:20:21

本发明属于核反应堆材料,具体涉及是一种氢化锂陶瓷微球的制备方法。

背景技术:

1、能源的发展作为人类发展的支撑一直备受瞩目。现今社会,化石能源依然是能源结构的主体,但化石能源的污染问题使得全球环境每况愈下,随着能源需求的不断增加,新一代稳定可靠、环境友好的可再生能源研究迫在眉睫。核聚变能作为一种重要的未来能源问题解决方案,其中的氘-氚核聚变成为研究的重点。建立一个高效的氘-氚燃料系统是实现核聚变反应队不可或缺的的条件。核聚变所需的氘在自然界几乎随处可见,然而另一种重要原料氚的天然含量却极低,因此,为了满足核聚变的需求,需要人工生产氚。

2、通过锂和中子之间的核反应产生氚,并使氚被重新注入反应堆堆芯以维持核聚变反应。磁约束核聚变堆对氚增殖剂的使用要求较多,需要具备(1)较小的中子截面;(2)优秀的力学性能,可以在吨级的长时间使用时不被压碎;(3)具有较高的锂密度含量,具备较高的氚增殖能力;(4)具有较好的辐照稳定性,避免在高温高辐照环境下结构发生变化。目前lio2,litio3,lisio4等材料作为氚增殖剂使用方面研究较多,并且这些材料都因自身良好的性能而备受关注,但这些材料都有一个弊端,就是锂原子的密度含量相对较低。

3、氢化锂作为一种潜在的氚增殖剂,其锂密度含量高,且具有较高的熔点,这使得其在聚变堆中作为氚增殖剂使用具有得天独厚的优势。但国内外关于氢化锂在陶瓷微球方面的研究相对较少。

技术实现思路

1、本发明的目的,是提供一种新型气体保护无模具成型方法制备氢化锂陶瓷微球,填补聚变堆包层氚增殖剂用氢化锂微球方面的制备技术空白。

2、为实现上述发明目的,本发明技术方案如下:

3、使用无模具成型法制备氢化锂陶瓷微球,该方法为无模具技术,可有效避免与模具壁接触带来的异质形核、污染和内应力等缺点,所制备氢化锂陶瓷微球致密度高、凝固速度快、球形度高。

4、一种氢化锂陶瓷微球的制备方法,其特征在于,所述陶瓷微球通过无模具成型工艺制备,利用气流通过喷嘴的压缩吹起物体,其原理是使物体上下表面产生压力差来提供升力抵消物体的重力,使物体处于悬浮状态,在惰性气体气氛下无需容器或模具支撑;随后通过调节激光强度加热悬浮的氢化锂块体使其快速熔融,形成熔融液滴;液滴在惰性气体吹动下快速球化,快速凝固成微球;所制备氢化锂陶瓷微球为纯氢化锂,纯度高,锂密度高,球体强度高。

5、进一步地,当惰性气体或氮气气体流量为1.1-1.3l/min,激光加热温度为650℃-750℃时,所述氢化锂陶瓷微球的直径为0.5-5mm,密度>0.80g/cm3,相对密度>98.0%,球形度高于99.0%,抗压碎强度>98.25n。

6、进一步地,如上所述的氢化锂陶瓷微球的制备方法,制备步骤如下:

7、a、在惰性气体或氮气气氛保护下的真空手套箱内选取破碎后的氢化锂块体;

8、b、设备采用气悬浮激光固化仪,将破碎的氢化锂块体加入到气悬浮成型区域;

9、c、调节气流使氢化锂块体稳定悬浮;

10、d、调节激光强度加热氢化锂块体至表面半熔融或熔融状态;

11、e、表面半熔融或熔融氢化锂块体在惰性气体或氮气吹动下快速球化,待完全球化后去除激光,持续通入冷的氩气至液滴凝固成微球;f、对微球进行循环熔融,并延长悬浮时间,得到强度更高的氢化锂陶瓷微球。

12、进一步地,步骤a中所述的氢化锂块体的粒径为0.5-5mm。

13、进一步地,步骤b中所述的气悬浮激光固化仪的支撑气体为氩气、氦气或氮气。

14、进一步地,步骤c中所述的气流强度为1.1-1.3l/min。

15、进一步地,步骤d中所述的加热温度为650-750℃,悬浮时间为25-35s。

16、进一步地,步骤f中所述的延长悬浮时间指悬浮时间达到40-90s,此时得到氢化锂微球的抗压强度高于98.0n。

17、本技术发明的关键点在于:

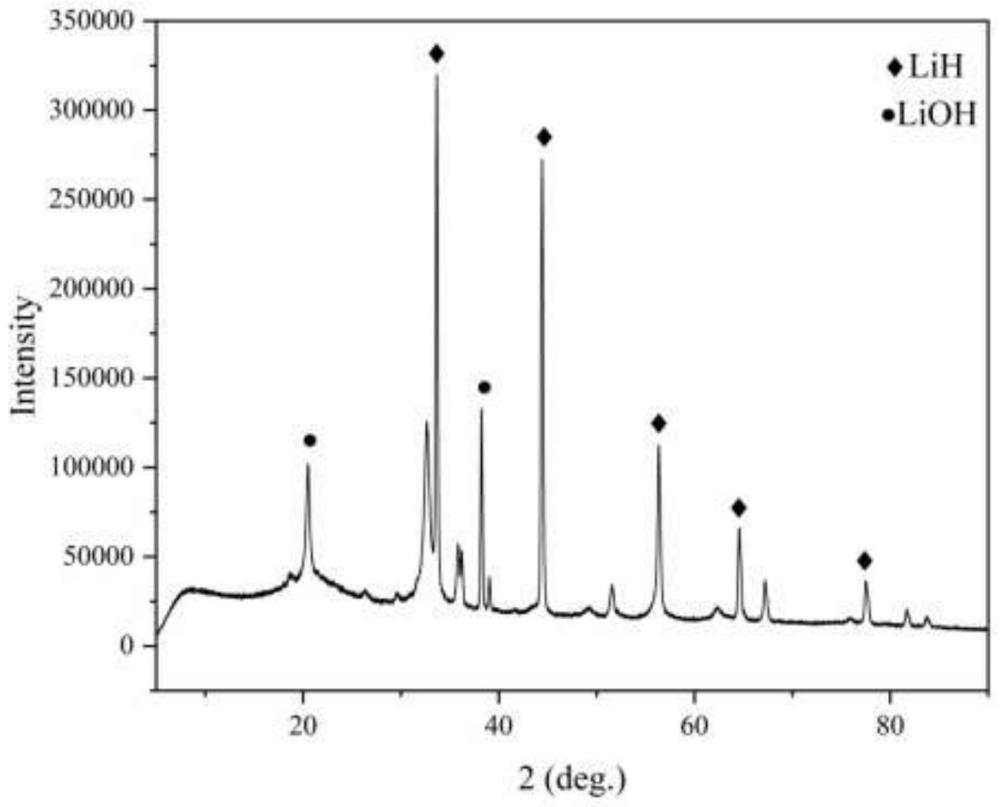

18、本发明通过无模具成型方法制备了氢化锂陶瓷微球,用所述步骤制备的氢化锂微球的xrd图谱分析表明主要成分为氢化锂。微球粒径在0.5-5mm左右。所制备氢化锂陶瓷微球球形度高于99.0%。

19、本发明通过观察氢化锂陶瓷微球在不同悬浮时间处理后的力学性能,得出微球在悬浮40s后可以得到氢化锂微球最大抗压碎强度>98.25n。

20、本发明优点是提供的氢化锂陶瓷微球锂密度较高,所制备氢化锂陶瓷微球的直径为0.5-3mm,球形度最大为99.01%,抗压碎强度为98.25n。可以作为氚增殖剂材料用于聚变堆产氚包层,对于聚变堆实现氚自持和稳定运行至关重要,本发明对核聚变能源开发利用有重大意义。

技术特征:1.一种氢化锂陶瓷微球的制备方法,其特征在于,所述陶瓷微球通过无模具成型工艺制备,利用气流通过喷嘴的压缩吹起物体,其原理是使物体上下表面产生压力差来提供升力抵消物体的重力,使物体处于悬浮状态,在惰性气体气氛下无需容器或模具支撑;随后通过调节激光强度加热悬浮的氢化锂块体使其快速熔融,形成熔融液滴;液滴在惰性气体吹动下快速球化,快速凝固成微球;所制备氢化锂陶瓷微球为纯氢化锂,纯度高,锂密度高,球体强度高。

2.根据权利要求1所述的氢化锂陶瓷微球的制备方法,其特征在于,当惰性气体或氮气气体流量为1.1-1.3l/min,激光加热温度为650℃-750℃时,所述氢化锂陶瓷微球的直径为0.5-5mm,密度>0.80g/cm3,相对密度>98.0%,球形度高于99.0%,抗压碎强度>98.25n。

3.根据权利要求1所述的氢化锂陶瓷微球的制备方法,制备步骤如下:

4.根据权利要求3所述的氢化锂陶瓷微球的制备方法,其特征在于:步骤a中所述的氢化锂块体的粒径为0.5-5mm。

5.根据权利要求3所述的氢化锂陶瓷微球的制备方法,其特征在于:步骤b中所述的气悬浮激光固化仪的支撑气体为氩气、氦气或氮气。

6.根据权利要求3所述的一种氢化锂陶瓷微球的制备方法,其特征在于:步骤c中所述的气流强度为1.1-1.3l/min。

7.根据权利要求3所述的一种氢化锂陶瓷微球的制备方法,其特征在于:步骤d中所述的加热温度为650-750℃,悬浮时间为25-35s。

8.根据权利要求3所述的一种氢化锂陶瓷微球的制备方法,其特征在于:步骤f中所述的延长悬浮时间指悬浮时间达到40-90s,此时得到氢化锂微球的抗压强度高于98.0n。

技术总结本发明公开了一种氢化锂陶瓷微球的制备方法,属于核反应堆应用材料领域。所制备氢化锂陶瓷微球的直径为0.5‑3mm,球形度最大为99.01%,抗压碎强度为98.25N。该陶瓷微球的制备方法是利用气流通过喷嘴的压缩吹起物体,其原理是使物体上下表面产生压力差来提供升力抵消物体的重力,使物体处于悬浮状态,在惰性气体气氛下无需容器或模具支撑。随后通过调节激光强度加热悬浮的氢化锂块体使其快速熔融,形成熔融液滴。液滴在氩气吹动下快速球化,快速凝固成微球。本发明提供的氢化锂陶瓷微球锂密度较高,可以作为氚增殖剂材料用于聚变堆产氚包层,对于聚变堆实现氚自持和稳定运行至关重要,本发明对核聚变能源开发利用有重大意义。技术研发人员:张迎春,宜彪,宋士豪受保护的技术使用者:北京科技大学技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/8192.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表