一种碳化硅陶瓷零部件及其制备方法与流程

- 国知局

- 2024-06-20 13:25:37

本发明属于半导体器件设备,尤其涉及一种碳化硅陶瓷零部件及其制备方法。

背景技术:

1、碳化硅(sic)作为重要的高端精密半导体材料,由于具有良好的耐高温、耐腐蚀性、耐磨性、高温力学性、抗氧化性等特性,在半导体、核能、国防及空间技术等高科技领域具有广阔的应用前景。碳化硅零部件,即以碳化硅及其复合材料为主要材料的设备零部件,被广泛应用于外延生长、等离子体刻蚀、快速热处理、薄膜沉积、氧化/扩散、离子注入等主要半导体制造环节的设备中。

2、目前,传统热压的碳化硅陶瓷,致密度一般达不到3.20-3.21g/cm3,内部也会存在少量的气孔,而且热压过程需要超高温超高压,对cfc模具或者石墨模具使用寿命提出更高的要求;而无压烧结的碳化硅陶瓷,致密度为3.12-3.15g/cm3,但一般都会加入助烧剂,方便在烧结过程中使碳化硅陶瓷更快致密化,减少气孔,但助烧剂加入肯定会影响半导体用碳化硅陶瓷零部件纯度。

3、目前,生产的碳化硅陶瓷零部件的致密度往往难以满足要求,且由于碳化硅材料的摩擦性能较差,通常需要与其他材料复合来制备复合靶材,对于单一高纯度碳化硅陶瓷的制备工艺涉及较少。

4、cn105541336a公开了一种碳化硼/碳化硅陶瓷整板的制备方法,所述制备方法包括以下步骤:将碳化硼粉、碳化硅粉、碳粉、粘结剂、分散剂和水混合后进行球磨制浆,得浆料;用喷雾造粒干燥工艺将制得的浆料干燥造粒,得造粒料;采用冷等静压成型工艺将制得的造粒料压制成型,得素坯;将制得的素坯进行无压烧结,冷却后即可得到所述陶瓷整板。该方法制备陶瓷整板时以碳化硼和碳化硅为主要原料,产品主要用作防弹板,而其工艺也并不适合单独碳化硅陶瓷的制备,可应用的领域也不同。

5、综上所述,对于碳化硅陶瓷零部件的制备工艺,尤其是高纯度的碳化硅陶瓷零器件,还需要根据零器件的性能要求,选择合适的工艺条件,使得其纯度、致密度及微观结构均满足要求。

技术实现思路

1、本发明的目的在于提供一种碳化硅陶瓷零部件及其制备方法,以细度较高的碳化硅粉末为原料,通过冷等静压以及热等静压相结合的工艺,可以制得不同尺寸和形状的碳化硅陶瓷零部件,且制得的碳化硅陶瓷零部件的纯度与致密度均较高,能够满足半导体用的高性能要求。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种碳化硅陶瓷零部件的制备方法,所述制备方法包括以下步骤:

4、(1)将碳化硅粉末进行冷等静压,得到碳化硅坯料;

5、所述碳化硅粉末的平均粒径为0.5-2μm;

6、(2)将步骤(1)所得碳化硅坯料依次经包套焊接、脱气和热等静压,然后去除包套,得到所述碳化硅陶瓷零部件。

7、本发明中,所述碳化硅粉末的平均粒径为0.5-2μm,例如可以是0.7μm、0.9μm、1μm、1.2μm、1.5μm、1.7μm或1.9μm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

8、本发明所述的制备方法,以细度较高的碳化硅粉末为原料,通过冷等静压以及热等静压相结合的工艺,可以制得不同尺寸和形状的碳化硅陶瓷零部件,如超长型长方体、超厚型陶瓷;且制得的碳化硅陶瓷零部件的纯度与致密度均较高,能够满足半导体用的高性能要求。

9、作为本发明优选的技术方案,步骤(1)所述碳化硅粉末的纯度为3n-4n,例如可以是3n1、3n3、3n5、3n7或3n9等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

10、作为本发明优选的技术方案,步骤(1)所述冷等静压在橡胶胶套中进行。

11、优选地,步骤(1)所述冷等静压的压力为150-250mpa,例如可以是160mpa、170mpa、180mpa、190mpa、200mpa、210mpa、220mpa、230mpa或240mpa等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

12、值得说明的是,通过在较大压力下进行冷等静压,使得碳化硅素坯的强度增强,并有效减少外界杂质引入。

13、优选地,步骤(1)所述冷等静压的保压时间为5-15min,例如可以是6min、7min、8min、9min、10min、11min、12min、13min、14min或15min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14、优选地,步骤(1)所述冷等静压后还包括进行铣加工。

15、本发明中,通过铣加工可以将冷等静压得到的素坯料完全修理平整,从而提高后续脱气与热等静压的效果,进而提高碳化硅陶瓷零部件的致密度。

16、作为本发明优选的技术方案,步骤(2)所述包套焊接采用铌合金包套。

17、本发明中,所述铌合金包套设置有带孔的脱气管,脱气管连通铌合金包套的内部与外部。

18、优选地,步骤(2)所述包套焊接的方式为氩弧焊接。

19、作为本发明优选的技术方案,步骤(2)所述脱气的温度为450-700℃,例如可以是470℃、500℃、520℃、550℃、570℃、600℃、620℃、650℃、670℃或690℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20、本发明中,所述脱气在电阻炉中进行,且通过脱气管连接分子泵。

21、优选地,步骤(2)所述脱气至铌合金包套内的真空度<3×10-3pa,例如可以是2.9×10-3pa、2.7×10-3pa、2.5×10-3pa、2×10-3pa或1×10-3pa等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22、优选地,步骤(2)所述脱气后,将脱气管通过氩弧焊封闭。

23、本发明中,所述脱气后停止保温,然后将脱气管通过氩弧焊封闭,使所述铌合金包套内处于真空状态。

24、作为本发明优选的技术方案,步骤(2)所述热等静压包括依次进行的第一升温加压处理、第二保温加压处理、第三升温加压处理、第四升温加压处理、第五保温保压处理和降温降压。

25、本发明中,热等静压后的碳化硅坯料通过铣加工方式去除包套。

26、值得说明的是,通过对热等静压工艺的控制,尤其是对多次升温、加压阶段的参数控制,使得热等静压后的碳化硅陶瓷零部件致密度、纯度较高,杂质较少,能够满足半导体用对碳化硅陶瓷零部件纯度和致密度的双重要求。

27、作为本发明优选的技术方案,所述第一升温加压处理的升温速率为4-8℃/min,例如4.5℃/min、5℃/min、5.5℃/min、6℃/min、6.5℃/min、7℃/min或7.5℃/min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28、优选地,所述第一升温加压处理的温度为820-870℃,例如825℃、830℃、835℃、840℃、845℃、850℃、855℃、860℃或865℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29、优选地,所述第一升温加压处理的压力为8-12mpa,例如可以是8.5mpa、9mpa、9.5mpa、10mpa、10.5mpa、11mpa、11.5mpa或11.9mpa等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30、优选地,所述第二保温加压处理的压力为18-22mpa,例如可以是18.5mpa、19mpa、19.5mpa、20mpa、20.5mpa、21mpa、21.5mpa或21.9mpa等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31、优选地,所述第二保温加压处理的时间为50-70min,例如可以是52min、55min、57min、60min、62min、65min、67min或69min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32、优选地,所述第三升温加压处理的升温速率为2.5-3.5℃/min,例如2.6℃/min、2.7℃/min、2.8℃/min、2.9℃/min、3℃/min、3.1℃/min、3.3℃/min或3.4℃/min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33、优选地,所述第三升温加压处理的温度为1450-1550℃,例如1460℃、1470℃、1480℃、1490℃、1500℃、1510℃、1520℃、1530℃或1540℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34、优选地,所述第三升温加压处理的压力为95-105mpa,例如可以是96mpa、97mpa、98mpa、99mpa、100mpa、101mpa、102mpa、103mpa或104mpa等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35、作为本发明优选的技术方案,所述第四升温加压处理的升温速率为1-2℃/min,例如1.1℃/min、1.2℃/min、1.3℃/min、1.4℃/min、1.5℃/min、1.6℃/min、1.7℃/min或1.9℃/min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36、优选地,所述第四升温加压处理的温度为1900-2000℃,例如1910℃、1920℃、1930℃、1940℃、1950℃、1960℃、1970℃、1980℃或1990℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37、优选地,所述第四升温加压处理的压力为140-200mpa,例如可以是145mpa、150mpa、155mpa、160mpa、165mpa、170mpa、175mpa、180mpa、190mpa或195mpa等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38、优选地,所述第五保温保压处理的时间为4-6h,例如4.2h、4.4h、4.6h、4.8h、5h、5.2h、5.4h、5.6h、5.8h或5.9h等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39、作为本发明优选的技术方案,所述制备方法包括以下步骤:

40、(1)将纯度为3n-4n、平均粒径为0.5-2μm的碳化硅粉末在150-250mpa下进行冷等静压5-15min,然后进行铣加工,得到碳化硅坯料;

41、(2)将步骤(1)所得碳化硅坯料经铌合金包套的氩弧焊接,在450-700℃下脱气至铌合金包套内的真空度<3×10-3pa,然后将脱气管通过氩弧焊封闭,之后进行热等静压,去除包套后得到所述碳化硅陶瓷零部件;

42、所述热等静压包括依次进行的第一升温加压处理、第二保温加压处理、第三升温加压处理、第四升温加压处理、第五保温保压处理和降温降压;

43、所述第一升温加压处理为以4-8℃/min的升温速率升温至820-870℃、升压至8-12mpa;

44、所述第二保温加压处理为在820-870℃、18-22mpa下处理50-70min;

45、所述第三升温加压处理为以2.5-3.5℃/min的升温速率升温至1450-1550℃、升压至95-105mpa;

46、所述第四升温加压处理为以1-2℃/min的升温速率升温至1900-2000℃、升压至140-200mpa;

47、所述第五保温保压处理的时间为4-6h。

48、第二方面,本发明提供了一种碳化硅陶瓷零部件,所述碳化硅陶瓷零部件采用第一方面所述的制备方法制得。

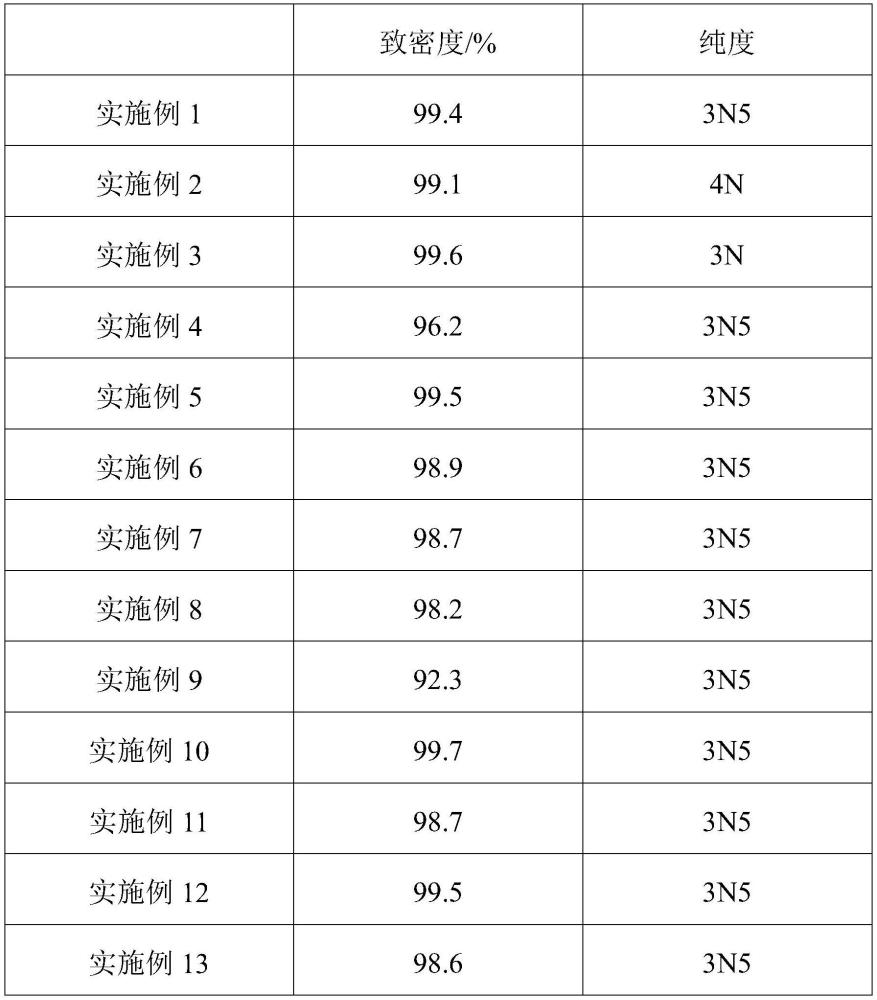

49、优选地,所述碳化硅陶瓷零部件的纯度为3n-4n,例如可以是3n1、3n3、3n5、3n7或3n9等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

50、优选地,所述碳化硅陶瓷零部件的致密度>99%,例如可以是99.1%、99.2%、99.5%、99.7%、99.8%、99.9%、99.91%、99.95%或99.99%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

51、本发明中,所述碳化硅陶瓷零部件用于半导体设备领域。

52、相对于现有技术,本发明具有以下有益效果:

53、本发明提供的制备方法以细度较高的碳化硅粉末为原料,通过控制冷等静压的压力参数,使得素坯料的致密度增加,并有效减少外界杂质引入,然后采用铣加工可以将素坯料修理平整,之后依次进行包套焊接、脱气以及热等静压,并通过控制热等静压的升温加压过程,尤其是对多次升温、加压阶段的参数控制,使得热等静压后的碳化硅陶瓷零部件致密度、纯度较高,杂质较少,能够满足半导体用对碳化硅陶瓷零部件纯度和致密度的双重要求。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8436.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。