盖板玻璃强化自动识别系统的制作方法

- 国知局

- 2024-06-20 13:25:24

本发明涉及盖板玻璃生产加工,更具体地说,涉及盖板玻璃强化自动识别系统。

背景技术:

1、盖板玻璃为提高抗冲击力、抗弯曲、抗耐磨等是利用化学处理方式,增强玻璃的硬度和韧性,玻璃表面形成一层张力,防止表面受到冲击时破裂,同时增强了抗弯强度和抗磨损性能。采用99.7%以上高纯度硝酸钾溶液及搭配的催化剂混合加热至420度左右,使玻璃表层半径较小的钠离子(na+)与熔盐中半径较大的钾离子(k+)交换,最终在玻璃的表面形成压应力层。因此,为满足客户需求的玻璃表面压应力cs、应力层深度dol和中心张应力ct,需要根据最佳的强化温度和强化时间来保证,因此需要提供一种新型的系统来解决上述问题。

2、目前,行业内盖板玻璃强化温度和时间调节均为人工作业,且强化温度和时间调整依据之前的经验或类似产品的强化温度和时间略微调整,导致强化温度偏高或偏低和强化时间增长或不足。

3、①现熔盐炉中熔盐钠离子浓度为人工拿取原子吸收仪1次/3天测量,这样增加了操作人员的危险性;

4、②钠离子浓度不是实时监控强化温度和强化时间,若一直选用工程作业规范要求执行,则会导致强化温度和强化时间的增加,造成产品批量强化不合格或加工周期增加;

5、③若强化温度偏高和强化时间增加,则会导致超额完成cs值、dol值和ct值,造成温度和时间浪费,也会导致玻璃出现翘曲度超出标准,最终严重影响加工效率,同时增加人力、物力和盖板玻璃翘曲变形、炸裂的风险。

6、于是,有鉴于此,针对现有的结构予以研究改良,提供盖板玻璃强化自动识别系统,以期达到更具有更加实用价值的目的。

技术实现思路

1、1.要解决的技术问题

2、针对现有技术中存在的问题,本发明的目的在于提供盖板玻璃强化自动识别系统,它可以有效保障了操作人员在对钠离子操作作业时的安全,保证了强化效果,有效保证了盖板玻璃强化的合格率,降低了盖板玻璃的强化周期,避免了强化温度和强化时间的浪费,降低了人力和物力的损耗。

3、2.技术方案

4、为解决上述问题,本发明采用如下的技术方案。

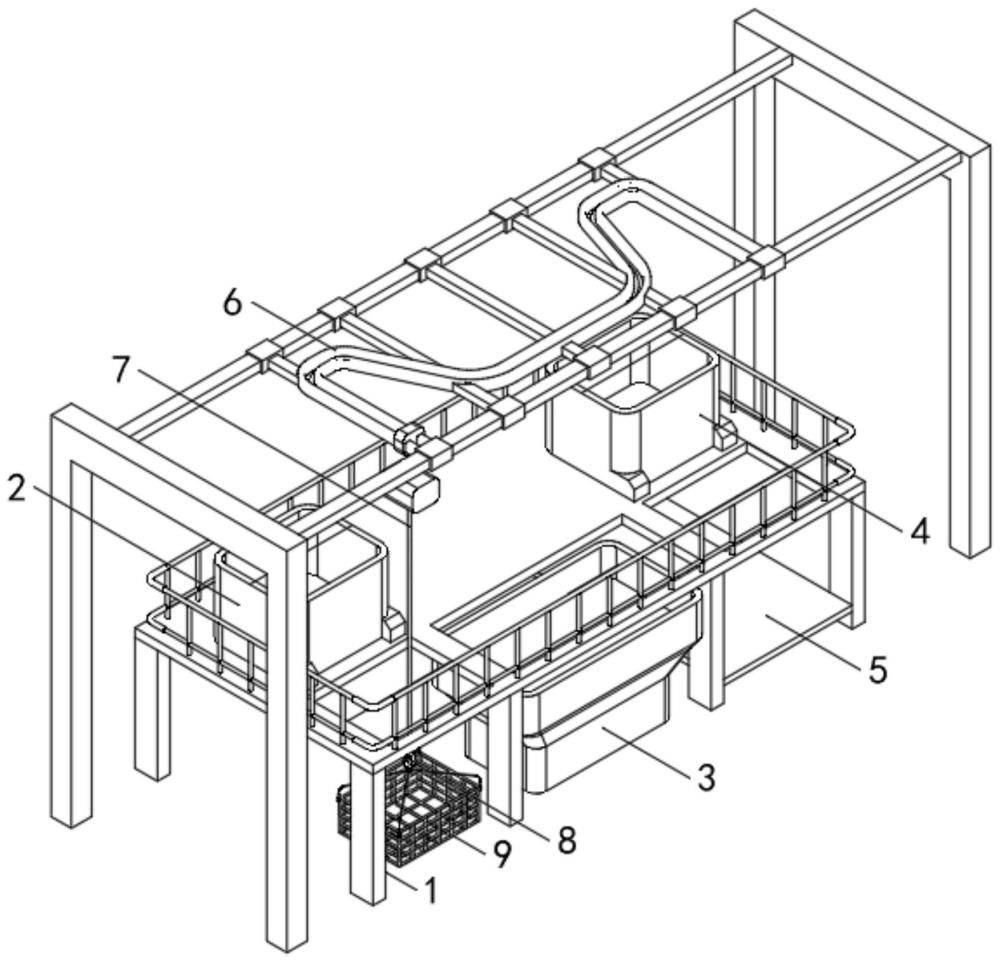

5、盖板玻璃强化自动识别系统,包括作业区和强化自动识别系统,所述作业区内设置有上料区、预热炉区、强化炉区、冷却区和下料区,所述上料区、强化炉区和下料区设置在作业区的内部下方,且依次并排设置,所述预热炉区和冷却区设置在作业区的上部,且并排设置,所述作业区的正上方设置有输送轨,所述输送轨上滑动连接有牵引绳,所述牵引绳的正下方固定设置有吊环,所述上料区的内部设置有吊篮,所述吊环在下落后,与吊篮相互连接;

6、所述强化自动识别系统包括识别模块、分析模块和控制模块。

7、进一步的,所述识别模块中,采用原子吸收仪进行熔盐钠离子浓度的识别与监控。

8、进一步的,所述识别模块中,设置有报警器,报警器的检测标准为钠离子浓度。

9、进一步的,所述分析模块包括信息输入端、分析端和信息输出端;

10、所述信息输入端的输入值包括玻璃表面的cs值、dol值、ct值、玻璃材质和玻璃厚度。

11、进一步的,所述分析端和信息输出端中的信息包括强化温度和强化时间。

12、进一步的,所述控制模块中,控制预热炉区的预热温度的范围为70~390℃,且预热温度分为八个阶段。

13、进一步的,所述控制模块中,控制强化炉区的强化温度为410度、强化时间300min。

14、进一步的,所述强化炉区的强化熔盐炉设置有不锈钢抽盐泵。

15、进一步的,所述控制模块中,控制强化炉区的滴盐时间为10~15min。

16、进一步的,所述控制模块中,控制冷却区的冷却温度的范围为370~100℃,且冷却温度分为五个阶段。

17、3.有益效果

18、相比于现有技术,本发明的优点在于:

19、①本方案,在熔盐炉中熔盐钠离子浓度取出,将熔盐钠离子加入强化炉中,然后利用原子吸收仪分析钠离子浓度,并通过耐高温的不锈钢抽盐泵进行钠离子的浓度的调节,避免操作人员与钠离子的直接接触,有效保障了额操作人员在对钠离子操作作业时的安全;

20、②本方案,在进行盖板玻璃强化时,由强化自动识别系统中识别模块识别盖板玻璃的参数数据和钠离子浓度,由分析模块分析对应需求的预热时间、温度和强化时间、温度,可保证强化温度和强化时间与实际的盖板玻璃的参数属性对应,保证了强化后的盖板玻璃的强化效果,有效保证了盖板玻璃强化的合格率,降低了盖板玻璃的强化周期;

21、③本方案,在进行盖板玻璃的强化作业时,输入盖板玻璃的玻璃材质、玻璃厚度、cs值、dol值和ct值,并利用强化自动识别系统进行计算,保证强化温度与强化时间较好的满足强化需求,保证了强化效果,避免了强化温度和强化时间的浪费,同时,保证了强化后的盖板玻璃满足标准,保障了盖板玻璃的加工效率,降低了人力和物力的损耗,且利用作业区进行盖板玻璃的强化的机械作业,保障了盖板玻璃强化的安全性。

技术特征:1.盖板玻璃强化自动识别系统,包括作业区和强化自动识别系统,所述作业区内设置有上料区(1)、预热炉区(2)、强化炉区(3)、冷却区(4)和下料区(5),所述上料区(1)、强化炉区(3)和下料区(5)设置在作业区的内部下方,且依次并排设置,所述预热炉区(2)和冷却区(4)设置在作业区的上部,且并排设置,其特征在于:所述作业区的正上方设置有输送轨(6),所述输送轨(6)上滑动连接有牵引绳(7),所述牵引绳(7)的正下方固定设置有吊环(8),所述上料区(1)的内部设置有吊篮(9),所述吊环(8)在下落后,与吊篮(9)相互连接;

2.根据权利要求1所述的盖板玻璃强化自动识别系统,其特征在于:所述识别模块中,采用原子吸收仪进行熔盐钠离子浓度的识别与监控。

3.根据权利要求1所述的盖板玻璃强化自动识别系统,其特征在于:所述识别模块中,设置有报警器,报警器的检测标准为钠离子浓度。

4.根据权利要求1所述的盖板玻璃强化自动识别系统,其特征在于:所述分析模块包括信息输入端、分析端和信息输出端;

5.根据权利要求3所述的盖板玻璃强化自动识别系统,其特征在于:所述分析端和信息输出端中的信息包括强化温度和强化时间。

6.根据权利要求1所述的盖板玻璃强化自动识别系统,其特征在于:所述控制模块中,控制预热炉区(2)的预热温度的范围为70~390℃,且预热温度分为八个阶段。

7.根据权利要求1所述的盖板玻璃强化自动识别系统,其特征在于:所述控制模块中,控制强化炉区(3)的强化温度为410度、强化时间300min。

8.根据权利要求1所述的盖板玻璃强化自动识别系统,其特征在于:所述强化炉区(3)的强化熔盐炉设置有不锈钢抽盐泵。

9.根据权利要求1所述的盖板玻璃强化自动识别系统,其特征在于:所述控制模块中,控制强化炉区(3)的滴盐时间为10~15min。

10.根据权利要求1所述的盖板玻璃强化自动识别系统,其特征在于:所述控制模块中,控制冷却区(4)的冷却温度的范围为370~100℃,且冷却温度分为五个阶段。

技术总结本发明公开了盖板玻璃强化自动识别系统,属于盖板玻璃生产加工技术领域,盖板玻璃强化自动识别系统,包括作业区和强化自动识别系统,作业区内设置有上料区、预热炉区、强化炉区、冷却区和下料区,上料区、强化炉区和下料区设置在作业区的内部下方,且依次并排设置,预热炉区和冷却区设置在作业区的上部,且并排设置,作业区的正上方设置有输送轨,输送轨上滑动连接有牵引绳,牵引绳的正下方固定设置有吊环,上料区的内部设置有吊篮。它可以有效保障了操作人员在对钠离子操作作业时的安全,保证了强化效果,有效保证了盖板玻璃强化的合格率,降低了盖板玻璃的强化周期,避免了强化温度和强化时间的浪费,降低了人力和物力的损耗。技术研发人员:李现超,冯文国,张凤双,周阳强受保护的技术使用者:青岛融合智能科技有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/8426.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表