一种发泡陶瓷复合砖的制备方法及发泡陶瓷复合砖与流程

- 国知局

- 2024-06-20 13:25:41

本发明涉及建筑陶瓷领域,特别涉及一种发泡陶瓷复合砖的制备方法及发泡陶瓷复合砖。

背景技术:

1、发泡陶瓷多孔材料多应用于墙体保温层,目前所生产的产品装饰性严重不足。通常需要将板材经过雕刻仿形加工后使用涂料喷涂装饰,才具备一定的装饰性,但装饰效果和耐久度大打折扣,且涂料中的大量挥发性有机化合物对环境不友好。鉴于此,如果将陶瓷砖和微晶玻璃的装饰效果与发泡陶瓷结合,则该类产品具有瓷砖或微晶玻璃与发泡陶瓷双重性能,减重且装饰性优异。然而,现有技术中通常采用岩板或瓷砖生坯熟坯与发泡陶瓷复合,进行二次烧成,才能获得与陶瓷层相结合的发泡陶瓷复合砖,成本高昂,且表面装饰效果容易失真,通常需要采用单一色彩的陶瓷装饰层,很难灵活调整装饰层的装饰效果。

2、因此,急需一种发泡陶瓷复合砖的制备方法,以解决现有技术中存在的上述问题。

技术实现思路

1、本发明的主要目的是提出一种发泡陶瓷复合砖的制备方法,通过多种组分的复配搭建微晶层配方体系,采用多管布料工艺直接堆料成型,与发泡层进行复合,一次烧成一种陶瓷装饰层与发泡陶瓷层相结合的发泡陶瓷复合砖。

2、为实现上述目的,本发明提出一种发泡陶瓷复合砖的制备方法,包括如下步骤:

3、(1)按照装饰层原料配方采用球磨制浆、喷雾造粒的方法制备装饰层粉料,将所述装饰层粉料布撒于耐火窑具中,厚度10~25mm,刮平;

4、(2)按照发泡陶瓷层原料配方采用球磨制浆、喷雾造粒的方法制备发泡陶瓷粉料,将所述发泡陶瓷粉料布撒于所述装饰层粉料上层,刮平;

5、(3)送入窑炉中烧成,烧成温度1160~1170℃,烧成周期8~13.5h;

6、(4)冷却出窑后拆除窑具,即获得所述发泡陶瓷复合砖;

7、所述装饰层原料以质量份数计,包括如下组分:熔块25~95份、滑石0~10份、黏土0~5份、矿物熔剂5~65份和助剂0.15~0.5份。

8、本方案采用生料与熟料混合的方式,搭建微晶层配方体系,增强与发泡陶瓷层的结合,能够一次烧成具有陶瓷装饰层与发泡陶瓷层复合的发泡陶瓷复合砖。

9、优选地,以质量份数计,所述装饰层原料还包括无机色料0~10份、碳化硅0~0.08份和增白剂0~6份。

10、装饰层原料中可以添加无机色料和少量碳化硅,使装饰层具有轻微发泡的气孔,同时调制出不同的色彩,具备装饰效果。

11、装饰层原料中还可以添加增白剂,可以提升装饰层的白度,在采用深色发泡陶瓷层时避免出现露底的情况。

12、优选地,所述熔块包括lt-2微晶熔块、锆白熔块、cy1102熔块、djy-710熔块中的至少两种,且必须包含lt-2微晶熔块;

13、以质量百分比计,所述lt-2微晶熔块的化学组成为sio2 56~60%、al2o36~10%、fe2o3 0~0.3%、tio2 0~2%、cao 16~20%、mgo 0~3%、k2o 0~1%、na2o 4~6%、zro20~0.05%、zno 0~2%,l.o.i:0~0.5%,余量为杂质;

14、以质量百分比计,所述锆白熔块的化学组成为:sio2 60~64%、al2o3 4~8%、fe2o3 0~0.4%、tio2 0~0.5%、cao 10~14%、mgo 2~6%、k2o 2~6%、na2o 0~0.02%、zro2 4~8%、zno 4~8%,l.o.i:0~0.5%,余量为杂质;

15、以质量百分比计,所述cy1102熔块的化学组成为sio2 52~56%、al2o36~10%、fe2o3 0~0.3%、tio2 0~0.5%、cao 12~16%、mgo 0~0.5%、k2o6~9%、na2o 0~0.5%、zro2 0~0.05%、zno 10~14%,l.o.i:0~0.5%,余量为杂质;

16、以质量百分比计,所述djy-710熔块的化学组成为sio2 62~66%、al2o315~19%、fe2o3 0~0.5%、tio2 0~0.2%、cao 2~5%、mgo 0~2%、k2o 2~6%、na2o 4~8%、zro20~0.05%、zno 0~5%,l.o.i:0~0.5%,余量为杂质。

17、采用在较低烧成温度下就可以产生液相进行固相反应的多种熔块复合,可以降低烧成温度,使烧成温度可以控制在1160~1170℃温度段,同时利用有色熔块提升装饰性。

18、优选地,所述黏土包括膨润土、球土中的至少一种;所述矿物熔剂包括钠长石、钾长石;所述助剂包括三聚磷酸钠、羧甲基纤维素钠。

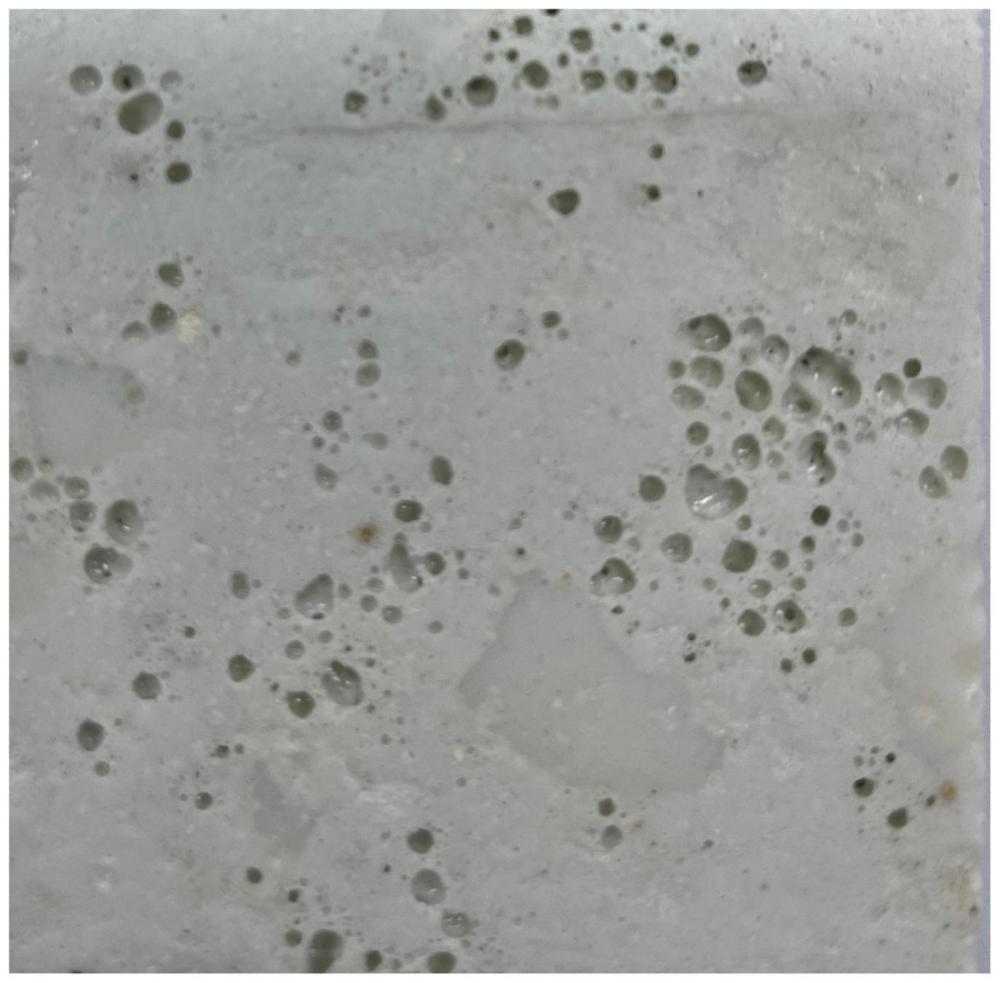

19、调节体系高温粘度,确保烧成制品的孔径均匀,平稳发泡。

20、优选地,在30~200℃以及30~600℃条件下,所述装饰层原料的线性热膨胀系数>所述发泡陶瓷原料的线性热膨胀系数,且0.3×10-6k-1≤两者的线性热膨胀系数的差值≤0.7×10-6k-1。

21、由于板材的厚度较厚,且为多孔状态,因此需要控制产品在100~600℃温度区段内的膨胀系数变化,尤其在200℃和600℃时,控制装饰层原料与发泡陶瓷原料的线性热膨胀系数差值在0.3×10-6k-1~0.7×10-6k-1的范围,可以减少内部应力的产生导致出现开裂的情况。

22、优选地,步骤(1)的装饰层粉料中外加有透明料和造孔料,所述透明料、造孔料与装饰层粉料的质量比为10~30:0~10:60~80;所述透明料的粉料粒径≥8目,所述造孔料的粉料粒径≥8目。

23、优选地,以质量份数计,所述造孔料原料包括如下组分:锆白熔块60~80份、烧滑石0~5份、钾长石10~20份、钠长石8~20份、膨润土0~5份、坯体增强剂0~1份、碳化硅0.05~0.4份和三聚磷酸钠0~0.3份。

24、优选地,以质量份数计,所述透明料原料包括如下组分:锆白熔块0~30份、烧滑石0~10份、钾长石0~20份、lt-2微晶熔块0~20份、ds-pj06熔块45~60份、钠砂0~10份、膨润土0~5份、钠长石0~15份、坯体增强剂0~1份、三聚磷酸钠0~0.4份和羧甲基纤维素0.15~0.4份;

25、以质量百分比计,所述ds-pj06熔块的化学组成为sio2 65~68%、al2o314~18%、fe2o3 0~0.5%、tio2 0~0.2%、cao 6~10%、mgo 0~2%、k2o 0~5%、na2o 0~0.2%、zno 0~5%,l.o.i:0~0.5%,余量为杂质。

26、通过透明料和造孔料与装饰层原料的复配,烧后获得的装饰层具备天然洞石的仿石材效果。

27、优选地,步骤(1)的装饰层粉料中外加有功能料,所述功能料与装饰层粉料的质量比为5~30:70~95。

28、优选地,所述功能料包括lt-2微晶熔块、云母片和硅酸锆中的一种。

29、采用lt-2微晶熔块、云母片、硅酸锆,分别与装饰层原料进行复配,可以获得多种与传统石材或陶瓷效果接近的仿石材纹理装饰效果。

30、优选地,所述装饰粉料的工艺参数为:粉料含水率6.0~7.5%,容重≥0.87g/ml,20目以上≤2%,40目以上:55~75%,20~60目:80~95%,100目以下≤3%。

31、优选地,所述发泡陶瓷粉料的工艺参数为:粉料含水率5.5~6.0%,容重≥0.87g/ml,20目筛以上1~2%,20~40目:45~70%,20~60目:80~97%,100目筛以下≤1.5%。

32、调整粉料工艺参数,使粉料性能稳定,保证布料厚度与烧后成品厚度的高度一致。

33、另一方面,本发明还提供如上所述的制备方法所制备的一种发泡陶瓷复合砖。一次烧成获得具有陶瓷装饰层和发泡陶瓷层复合的发泡陶瓷复合砖。通过多种组分的复配,使陶瓷装饰层达到不同的仿石材的装饰效果。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8439.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表