一种双极单循环氨合成方法与流程

- 国知局

- 2024-06-20 13:25:43

本发明涉及氨合成,具体涉及一种双极单循环氨合成方法。

背景技术:

1、氨的合成反应是1个n2分子和3个h2分子合成生成2个nh3分子,它要在高压(目前条件下铁基催化剂压力13.0mpa~32.0mpa)、高温(350c~520c)、有催化剂条件下进行反应。它是一个“可逆”的放热反应,提高压力、提高温度和降低反应物浓度均可以使反应向有利方向进行。由于每一次气体与催化剂接触生成的氨含量有限(一般小于20%),因而要进行流程设置循环反应方式。

2、工程上我们一般采用适当的低温度、适当的运行压力和低一些的循环量来实现效率、节能等综合平衡。在实际运行中,在一定量的催化剂条件下,我们要尽量地降低反应入口气中的氨含量,尽量地提高氨合成合成塔出口的氨含量,得到最大化的催化剂反应效率。因此,采用多装催化剂、提高催化剂效率、降低气体的“循环量”(或称之为“循环比”)是常用的工程优化方法。

3、现有氨合成反应方法一般采用单塔循环方式,如中国专利cn105883852a公开了一种氨合成反应系统,包括:氨合成塔、组合式废锅、给水加热器、循环气热交换器、水冷器、组合式氨冷器、二氨冷器、氨分离器、液氨槽、循环机,经过所述循环气热交换器内预热后的气体进入所述氨合成塔,反应后的气体从氨合成塔底部直接进入组合式废锅。单塔流程的气体循环比一般为3.0~3.8,气体循环量大,合成塔的氨净值低,合成塔运行效率低。

4、另外,进塔气中的氨含量,主要决定于进行氨分离时冷凝温度和分离效率,冷凝温度愈低、分离效果愈好,进塔气中氨含量也就愈低。目前,进行氨合成循环冷却、冷凝使用最广泛的冷冻剂为“氨”,一般来说,可使循环气中的氨含量降到3.8mol%左右;如果要再降低入口氨含量,就要采用气化温度更低些的冷冻剂,如co2和丙烯,这样,可以使合成塔的反应效率更大程度地提高,但是co2和丙烯会产生环境问题及爆炸的风险。

技术实现思路

1、为解决现有单塔循环氨合成方法气体循环量大,合成塔的氨净值低,合成塔运行效率低的技术上述问题,本发明提出了一种双极单循环氨合成方法。

2、本发明采用的技术方案如下:

3、一种双极单循环氨合成方法,包括以下步骤:

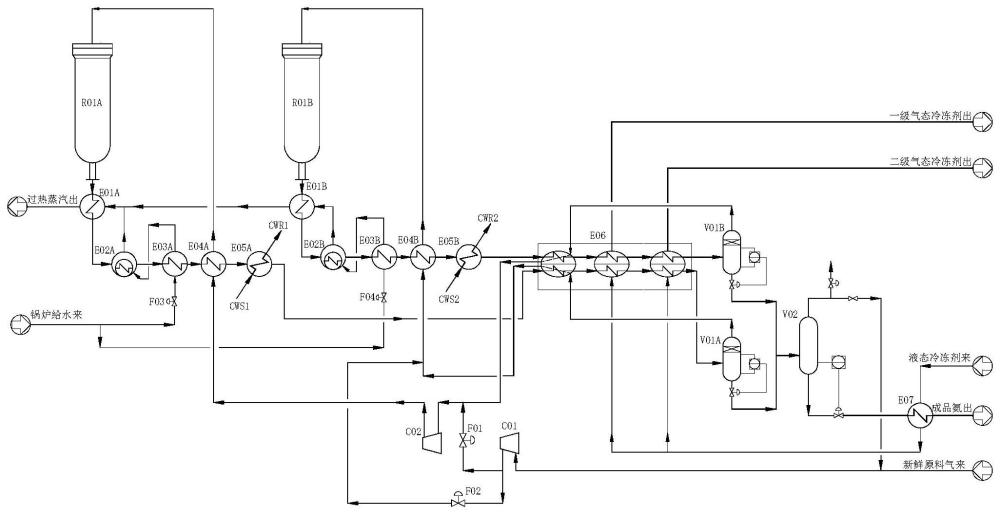

4、(1)从循环机出口出来的气体进入热交换器a壳程提温后,进入氨合成塔a进行一级氨合成反应,生成反应气a;

5、(2)生成的反应气a依次进入蒸汽过热器a管程、蒸汽发生器a管程、給水预热器a管程、热交换器a管程、水冷却器a壳程,降温并完成热量回收后进入组合式冷却冷凝器进行冷量回收;

6、(3)完成冷量回收后的反应气a进入分离器a进行气液分离,分离出的气体返回组合式冷却冷凝器与反应气a交换热量后,进入热交换器b壳程,提温后气体进入氨合成塔b进行二级氨合成反应,生成反应气b;

7、(4)生成反应气b依次进入蒸汽过热器b管程、蒸汽发生器b管程、給水预热器b管程、热交换器b管程、水冷却器b壳程,降温并完成热量回收后进入组合式冷却冷凝器进行冷量回收;

8、(5)完成冷量回收后的反应气b进入分离器b进行气液分离,分离出的气体返回组合式冷却冷凝器与反应气b交换热量后,进入循环机入口;

9、(6)分离器a和分离器b分离出的粗氨进入闪蒸槽进行闪蒸,闪蒸气进入压缩机提升压力后,一部分进入循环机入口,补入到一级氨合成反应中;另一部分进入热交换器b壳程补入到二级氨合成反应中;

10、(7)来自净化精制后的新鲜原料气也进入压缩机提升压力后,一部分补入到一级氨合成反应中;另一部分补入到二级氨合成反应中。

11、更进一步地,新鲜原料气以1:1的方式分别补入到一级氨合成反应和二级氨合成反应中。

12、通过采用上述技术方案,使补入的新鲜气以0.5:0.5的方式补入到两个系列合成塔中,可以使得两个合成塔产氨量基本相同,催化剂负荷基本相同,合成效率基本相同,从而达到较高的氨合成效率。

13、进一步地,从锅炉车间来的锅炉給水一路进入給水预热器a壳程,升高温度后进入蒸汽发生器a壳程生成饱和蒸汽a,生成的饱和蒸汽a再进入蒸汽过热器a壳程生成过热蒸汽a排出;另一路进入給水预热器b壳程,升高温度后进入蒸汽发生器b壳程生成饱和蒸汽b,生成的饱和蒸汽b再进入蒸汽过热器b壳程生成过热蒸汽b排出。

14、通过采用上述技术方案,可以使得两个合成塔产生的反应热均各自采用生产蒸汽(可生产过热蒸汽或只生产饱和蒸汽)的方式进行热量回收。为了更量的回收蒸汽,两个反应体系中均设置了“锅炉给水预热器”。

15、进一步地,水冷却器a和水冷却器b的壳程分别通入冷却水a和冷却水b。由于水冷却器相对比较容易堵塞和泄漏,为便于检修,两个反应体系均单独设置了“水冷却器”。

16、进一步地,组合式冷却冷凝器包括冷交单元、第一冷却单元和第二冷却单元,反应气a和反应气b依次进入冷交单元、第一冷却单元和第二冷却单元,单独进行冷凝冷却后分别进入分离器a和分离器b;分离器a和分离器b分离出的气体进入冷交单元后分别与反应气a和反应气b进行交换热量;分别向第一冷却单元和第二冷却单元中通入液态冷冻剂,液态冷冻剂被反应气a和反应气b加热形成气态冷冻剂后分别从第一冷却单元和第二冷却单元中排出。

17、本技术通过设置两股流分开型的“组合式冷却冷凝器”,将两反应系列出来的氨合成后的反应气通过一台组合型设备,实现各自分别“二级冷却”、“两级冷交换”和制冷剂的一次性完成的双股流的“蒸发冷冻”的工艺过程,可以使得两个合成塔进口氨含量均降低至2.6mol%左右,进一步提高了氨合成效率,且使得冷冻功耗降低。

18、进一步地,氨合成塔a入口原料气的流量为600~650knm3/h,压力为14~15mpag,温度为175~185℃;氨合成塔a出口反应气a的温度为420~430℃;氨合成塔b入口原料气的的流量为600~650knm3/h,压力为13~14mpag,温度为165~175℃%;氨合成塔b出口反应气b的温度为410~420℃。

19、通过采用上述技术方案,可以进一步降低循环比,提高氨净值,提高氨合成的反应效率。

20、进一步地,补入到一级氨合成反应中的循环气和新鲜原料气的总流量为190~200knm3/h,压力为13~14mpag,温度为105~115℃;补入到二级氨合成反应中的循环气和新鲜原料气的总流量为190~200knm3/h,压力为13~14mpag,温度为105~115℃;新鲜原料气的总流量为370~380knm3/h。

21、通过采用上述技术方案,可以进一步降低循环比,提高氨净值,提高氨合成的反应效率。

22、进一步地,进入分离器a的原料气a温度为-5~-15℃,进入分离器b的原料气b温度为-5~-15℃;从组合式冷却冷凝器出来、与反应气a交换热量后的气体的温度为30~40℃;从组合式冷却冷凝器出来、与反应气b交换热量后的气体的温度为30~40℃。

23、通过采用上述技术方案,可以进一步降低氨合成塔入口温度,入口氨含量,降低冷冻功耗,提高氨合成效率。

24、本发明的有益效果:

25、1、本发明采用两个氨合成塔,一套循环机,两个氨合成塔后分别串有“热回收”和“冷冻、冷凝”和“冷回收”,实现循环气“串联”、“补充气”进行“并联”和按需调节补给的工艺流程,较大地提高了两个氨合成塔催化剂效率(特别是第二级合成塔的催化剂效率);本技术一级合成塔和二级合成塔入口的氨含量均可到达2.6vmol%左右,一级合成塔的氨净值可达到17.11%,二级合成塔的氨净值可达到17.45%,一级合成塔循环比和第二级合成塔的循环比分别可达到1.6481和1.6868;两个合成塔的氨合成效率均较高。

26、2、本技术将补入的新鲜气分成两路分别补入两个合成塔,这样实现了补气的“并联”工艺流程。同时,两股进入合成塔的补气流量可以按照不同的要求进入调节,达到两个氨合成塔负荷和反应效率相对平衡;且“补充气”进入第一合成塔时补在循环机入口的流程方式,可以极大程度地减少压缩功耗。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8440.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。