一种制备高硅多级孔Y型分子筛的方法与流程

- 国知局

- 2024-06-20 13:26:11

本发明属于分子筛制备,具体涉及一种制备高硅多级孔y型分子筛的方法。

背景技术:

1、y型分子筛是一种八面沸石(fau)型分子筛,具有三维十二元环孔道体系和较大的孔体积,以及较强的酸性和很高的水热稳定性。正是凭借着独特的结构特点和性能优势,y型分子筛被广泛应用于fcc和气体的吸附分离等领域中。但是其固有的微孔结构阻碍了大分子反应物的内扩散和生成物的外扩散,从而会产生二次反应,以及造成分子筛积炭和失活。

2、在微孔分子筛中引入介孔能够有效的解决微孔分子筛在催化裂化过程中的扩散阻力大、活性位点利用率低和易积炭失活等问题。因此介孔的引入对其工业化应用有很大帮助。

3、专利cn107973312a公开了一种富含介孔的y分子筛及其制备方法。该专利将nay分子筛进行两次铵交换和水热处理,以及酸处理和碱处理得到富含介孔的y型分子筛。该方法使用了大量的酸和碱来进行后处理,且步骤较多。这不利于其工业发展。

4、valtchev等(angewandte chemie international edition,2016,55:15049-15052)使用nh4f作为矿化剂从分子筛中破坏骨架si-o键与al-o键,产生矩形状的多级孔隙镶嵌结构。nh4f水解与二次水解产生的hf、hf-2以相同速率从骨架中提取硅铝原子。分子筛骨架与相互生长连接的晶体之间对f-敏感。随着蚀刻时间的延长,这些结构转变为高度互连的介孔。

5、zhao等(microporous and mesoporous materials,2018,264:92-103)通过将tphac引入铝硅酸盐溶胶中,形成有机改性溶胶,老化后将其作为原料凝胶中的sda,生成排列良好的分层nay聚集体。该方法不仅使用了有机物作为了模板剂,造成了一定污染,而且在晶化过程中时间较长不利于工业生产。

6、专利cn106927479a公开了一种制备介孔y型分子筛的方法,该方法包括:(1)将硅源、铝源和水混合,陈化0.2-40h后制得导向剂;(2)将硅源和导向剂混合,然后加入铝源和水,晶化15-20h得到晶化液ⅰ。(3)在晶化液ⅰ中加入聚丙酰胺,经过晶化、回收产物。该产物孔径集中于1.5~3nm。但是该方法使用了有机物聚丙酰胺作为模板剂。有机物的使用对环境有一定污染,而且晶化过程繁琐时间较长,不利于大规模的生产应用。zhao等(catalysiscommunications,2016,73:98-102)使用p123嵌段共聚物作为模板剂,采用水热合成法合成了介孔分子筛y。在对催化剂的微活性进行评价时,结果表明meso-cat-3催化剂的微活性较高,焦炭产率最低。这归因于介孔结构可以改善大分子的传质。但该方法需要使用p123作为模板剂,这对环境不友好。choi等(nature materials,2006,5(9):718-723)通过将传统表面活性剂与有机硅烷相结合,得到了3-(三甲氧基甲硅烷基)丙基十六烷基二甲基氯化铵(tphac)。水解后的甲氧基与硅铝物种通过共价键稳定连接,有效的改善了相分离的发生。调节疏水烷基链长度可以对应的改变介孔孔道的大小。shen等(chemicalcommunications,2014,50(20):2660-2663)通过将fe阳离子引入nay分子筛骨架中作为不稳定位点,然后依次进行铵离子交换和水蒸汽脱铁脱铝处理,成功地制备了孔径可调节的多级孔y型分子筛。引入铁原子后水蒸气处理得到的超稳y型分子筛(usyfe)与普通水热处理得到的usy分子筛相比,酸度提高了53%。并且发现随着骨架中铁含量的增加,水蒸气处理后得到的介孔尺寸达到8-50nm。在1,3,5-三异丙基苯的大分子催化裂化中,随着运行时间的延长,介孔富集的usyfe比usy具有更高的活性和更长的使用寿命。但是usyfe产品中会含有部分的铁元素,在实际催化裂化过程中易形成“铁瘤”,使产品流态化变差,重油转化能力下降。yu等(journal of materials chemistry a,2016,4(39):14978-14982;chemsuschem,2018,11(21):3812-3820)在制备sapo-34分子筛时引入了少量的分子筛晶种,合成过程中部分溶解成碎片,生长物质在碎片表面外延结晶,形成相互连接的中孔和大孔多级孔道结构。然而,晶种辅助法在制备具有介孔/大孔可调的多级孔分子筛过程中仍然存在着挑战,尚没有通用的科学机理解释如何精确地引导晶种形成分级结构。feng等(journal of the american chemical society,2018,140:4770-4773)利用化学或物理方法在介孔分子筛sba-15的合成体系中产生羟基自由基以代替无机酸,利用其强氧化性催化硅氧硅键的水解和聚合,制备了高质量的产品。然而合成过程中使用了昂贵的正硅酸乙酯,并且产品的酸性较低。miao等(microporous and mesoporous materials,2019,289:109640)通过添加过硫酸钠作为羟基自由基引发剂,并使用cu(no3)2作为铜源制备了cu-sba-15,合成的产品对有机染料的氧化降解具有良好的催化活性。然而,昂贵的硅源和模板剂仍然限制了其大规模工业化应用。过硫酸钠氧化性较弱,并不是最佳的羟基自由基引发剂。yu等(science,2016,351:1188-1191)在分子筛晶化过程中羟基自由基可以显著促进合成凝胶中si-o-si键的解聚,以及促进硅物种中si-o-si键的重新聚合,从而加速分子筛的成核。并以此为基础,利用自由基路线在无酸体系合成高度有序介孔氧化硅。从以上报道可以看出,多级孔y型分子筛解决了其孔道结构带来的缺点,但还需进一步进行环境友好型的研究。

7、专利cn104760973a公开了一种超高介孔含量的y型分子筛及其制备方法。该方法包括:将y型沸石在300-600℃下预处理1-5h:降温至200-600℃;在无水干燥环境中,向经过预处理的y型沸石中通入被脱铝补硅剂饱和的干燥气体,反应0.5-7h,得到粗产品;或在无水干燥环境下,将温度匀速升温至250-700℃的同时,向经过预处理的y型沸石中通入被脱铝补硅剂饱和的干燥气体,反应0.5-7h,得到粗产品;被脱铝补硅剂饱和的干燥气体的通入速率为50ml/min;粗产品进行酸处理;对酸处理后的粗产品进行碱处理,得到多级孔y型分子筛。该专利的在制作过程中需高温进行,且需要大量酸碱处理,这不利于工业应用。schmidt等(chemistry of materials,2001,13(12):4416-4418)最先使用多孔壁的碳纳米管(直径为12nm,长度为几微米)制备了具有细直且均匀的多级孔道的silicalite-1分子筛。晶体尺寸受到碳纳米管的直径限制,因此可通过调变碳纳米材料的尺寸与大小实现多级孔分子筛可控制的孔道尺寸分布。但碳纳米材料的成本问题却限制了其在工业上的应用。huang等(microporous and mesoporous materials,2010,127:167-175)使用三阶段温度控制法,在不需要添加任何有机添加剂、孔隙生成剂或晶种的情况下,通过三阶段不同温度下的晶化合成了结晶良好的多级孔nay纳米晶。但是该方法在合成过程中花费时间较长,不利于广泛应用。wang等(angewandte chemie international edition,2020,59:1-5)报道了一种羟基自由基和后处理辅助合成高硅y型分子筛方法。该方法使用羟基自由基促进了凝胶中的si-o-si键的解聚,以及硅物中si-o-si键的重新聚合,从而加速成核,之后使用柠檬酸处理,使骨架中的铝以及非骨架铝脱除得到了高硅y,但其晶化时间较长,且柠檬酸的使用及后续在碱性条件下二次晶化都对工业化不友好。

技术实现思路

1、鉴于上述技术存在的缺陷,本发明的目的是提出一种高硅多级孔y型分子筛的制备方法,能够采用无氨氮排放污染的环保技术手段,实现微孔分子筛中引入原位生成的介孔,能够避免分子筛孔道结构造成催化裂化过程中的扩散阻力大、活性位点利用率低和易积炭失活等缺陷,从而用于催化剂载体材料。

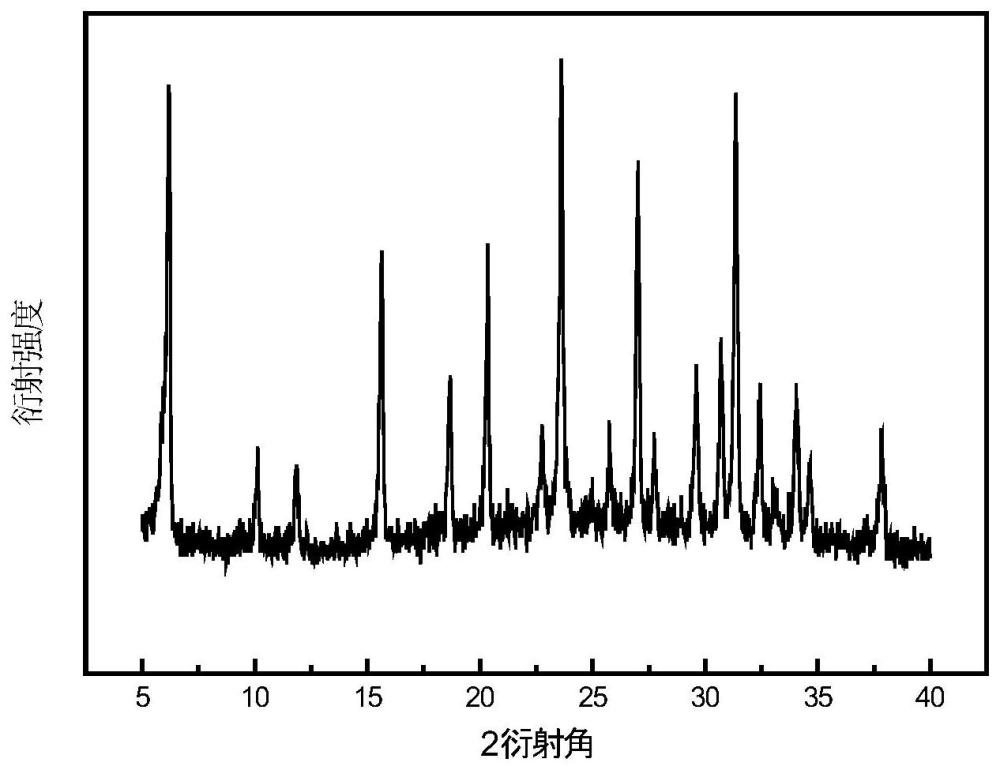

2、为达上述目的,本发明提供一种制备高硅多级孔y型分子筛的方法,该方法包括以下步骤:

3、(1)结构导向剂的制备:将氢氧化钠、第一硅源和第一铝源和去离子水混合并搅拌均匀,静止老化,得到y型分子筛结构导向剂;其中,氢氧化钠以na2o计,第一硅源以sio2计,第一铝源以al2o3计,所述y型分子筛结构导向剂中各组分的摩尔比为(5-30)na2o:al2o3:(5-40)sio2:(200-800)h2o;

4、(2)分子筛的制备:将第二硅源、第二铝源、含钠的碱液、水混合搅拌均匀形成凝胶,然后加强氧化剂、碳酸盐、y型分子筛结构导向剂,搅拌,形成混合成分;将混合成分转移到聚四氟乙烯内衬中,晶化,经过滤,洗涤,干燥,焙烧,得到高硅多级孔y型分子筛;其中,第二硅源以sio2计,第二铝源以al2o3计,含钠的碱液以na2o计,所述凝胶中各组分的摩尔比为(2-80)na2o:al2o3:(2-200)sio2:(10-800)h2o。

5、优选地,步骤(2)中,所述含钠的碱液为氢氧化钠或高碱溶液;所述高碱溶液的配制方法为:将氢氧化钠、偏铝酸钠和水混合,搅拌直至溶解;其中,氢氧化钠以na2o计、偏铝酸钠以al2o3计,所述高碱溶液中,氢氧化钠、偏铝酸钠和水的摩尔比为(10-15)na2o:al2o3:(100-200)h2o,优选(10-13)na2o:al2o3:(100-160)h2o。

6、优选地,所述第一铝源或第二铝源选自十八水合硫酸铝、氧化铝、氯化铝、异丙醇铝中的至少一种;所述第一硅源或第二硅源选自水玻璃、正硅酸乙酯、硅粉中的至少一种。

7、优选地,步骤(2)中,所述碳酸盐选自碳酸钠、碳酸钾、碳酸铵的至少一种,优选碳酸钠;所述碳酸盐的加入量为凝胶中sio2摩尔加入量的1-15%,优选1-10%;所述碳酸盐在形成凝胶后加入或在形成凝胶的过程中加入,也就是,所述混合成分的制备过程可以为:将第二硅源、第二铝源、含钠的碱液、水混合搅拌均匀形成凝胶,然后加强氧化剂、碳酸盐、y型分子筛结构导向剂,搅拌,形成混合成分,或者可以为:将第二硅源、第二铝源、含钠的碱液、碳酸盐、水混合搅拌均匀形成凝胶,然后加强氧化剂、y型分子筛结构导向剂,搅拌,形成混合成分。

8、优选地,步骤(2)中,所述强氧化剂为过硫酸钠;所述强氧化剂的加入量为凝胶中sio2摩尔加入量的1-5%,优选2-5%。

9、过硫酸钠的加入加快了si-o-si键的断裂和形成,在分子筛骨架的形成过程中更加有利于碳酸盐的引入。利用碳酸盐和无机导向剂的配合将其引入分子筛的骨架,将得到的产品经过煅烧过程,利用碳酸根和骨架的硅铝物种的缔合作用实现了硅铝的脱除进而实现了介孔的原位生成。同时铝物种的脱除量远大于硅物种的脱除量,进而实现了高硅介孔y型分子筛的原位制备。

10、优选地,步骤(1)中,所述静止老化的温度为25-80℃,优选25-60℃,静止老化的时间为12-36h,优选12-20h。

11、优选地,步骤(1)中,所述y型分子筛结构导向剂中各组分的摩尔比为(5-20)na2o:al2o3:(5-20)sio2:(200-400)h2o。

12、优选地,步骤(2)中,所述凝胶中各组分的摩尔配比为(2-30)na2o:al2o3:(2-20)sio2:(50-400)h2o。

13、优选地,步骤(2)中,所述搅拌的温度为25-50℃,时间为1-5h;所述晶化的温度为90-150℃,优选95-120℃,时间为12-24h,优选12-20h;所述焙烧的温度为400-600℃,时间为6-10h。

14、本发明的有益效果:

15、有益效果1:本发明采用碳酸盐实现了多级孔y型分子筛的制备,同时在分子筛骨架的形成过程中使用羟基自由基更加有利于碳酸盐的引入。

16、有益效果2:利用碳酸根和骨架的硅铝物种的缔合作用实现了硅铝的脱除进而实现了介孔的原位生成。克服了有机模板剂带来的污染问题,也很大程度上降低了成本。

17、有益效果3:由表1的表征结果可知,羟基自由基/碳酸盐辅助合成的高硅多级孔y型分子筛与模板剂合成的y分子筛相比具备更高的比表面积和较大孔结容,有利于反应物和生成无的传质与传热。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8461.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

绝热水泥浆体系的制作方法

下一篇

返回列表