一种高强度高导热氮化硅陶瓷基板及其制备方法与流程

- 国知局

- 2024-06-20 13:25:44

本技术涉及氮化硅陶瓷基板领域,更具体地说,它涉及一种高强度高导热氮化硅陶瓷基板及其制备方法。

背景技术:

1、陶瓷基板广泛应用在电子领域、航空航天领域、医疗领域等等。

2、在电子领域应用过程中,随着大功率电子器件自身大功率化和高集成化的不断发展,芯片等电子材料在工作过程中会产生大量的热;需要封装材料具有较好的导热性,保证热量的散发,从而使电子器件自身不易受到损坏;并且电子器件的封装材料还需要具有较高的强度,以保护电子器件。

3、陶瓷基板的材料主要有三种,氮化铝、氧化铝、氮化硅,其中氧化铝导热性不佳,而且机械强度和韧性不佳;氮化铝导热性较好,但是机械强度不佳;而氮化硅具有较高的强度、较好的耐热性,但是导热率不佳。

4、因此,如何制备一种高强度、高导热的氮化硅陶瓷基板,是一个有待解决的问题。

技术实现思路

1、为了制备一种高强度、高导热的氮化硅陶瓷基板,本技术提供一种高强度高导热氮化硅陶瓷基板及其制备方法。

2、第一方面,本技术提供一种高强度高导热氮化硅陶瓷基板,采用如下的技术方案:一种高强度高导热氮化硅陶瓷基板,所述氮化硅陶瓷基板包含以下重量份的原料:

3、氮化硅100-150份、溶剂80-120份、粘结剂6-12份、增强填料5-10份、导热填料5-12份、分散剂2-5份、消泡剂1-2份、烧结助剂3-7份;导热填料由质量比为1:0.5-1的碳化硅、石墨烯组成。

4、通过采用上述技术方案,氮化硅、增强填料、导热填料相配合,利用填料的高强度和高导热性,增加氮化硅陶瓷基板的强度和导热性,配合分散剂,使得增强填料和导热填料分散均匀,配合消泡剂的消泡作用,进一步提高氮化硅陶瓷基板的结构致密度,提高氮化硅陶瓷基板的强度和导热性,在烧结助剂的作用下,保证晶型的表观状态,尽量避免氮化硅陶瓷基板内部出现体积收缩等问题,进一步提高氮化硅陶瓷基板的强度和导热性。

5、碳化硅、石墨烯相配合,利用碳化硅的层状结构,配合氮化硅的针状结构,便于插层,碳化硅的硅相与氮化硅的硅相相互配合,提高晶型生长分布均匀度,从而提高导热性;并且配合石墨烯的柔性结构,晶格震动的过程中,石墨烯的柔性结构也能够传导震动效果,通过声子来传导热量,配合石墨烯自身的导热效果,进一步提高氮化硅陶瓷基板的导热性;同时利用碳化硅和石墨烯自身较好的导热性,能够提高成品氮化硅陶瓷基板的导热性。

6、碳化硅、石墨烯相配合,利用碳化硅和氮化硼的插层效果,提高氮化硅陶瓷基本内部结构致密度,配合碳化硅和石墨烯较好的填充效果及其自身较高的强度,能够提高成品氮化硅陶瓷基板的强度;在氮化硅陶瓷基板高温制备过程中,氮化硅容易产生略微膨胀,而石墨烯的柔性结构能够在膨胀挤压力作用下产生柔性弯曲,从而尽量避免内部裂缝的产生,保证成品氮化硅陶瓷基板具有较高的强度。

7、优选的,所述碳化硅是由碳化硅晶须负载聚乙二醇溶液后粘结银纳米线制得。碳化硅、聚乙二醇溶液、银纳米线的质量比为1:0.1-0.2:0.05-0.1。

8、通过采用上述技术方案,碳化硅、聚乙二醇溶液、银纳米线相配合,利用聚乙二醇溶液的粘结效果,将银纳米线粘结在碳化硅表面,利用银纳米线的柔性弯曲结构,便于在碳化硅表面产生弯曲折叠,随着氮化硅和碳化硅的硅相晶格生长,能够为晶格生长提供引导,提高氮化硅陶瓷基板的导热性;并且银纳米线具有较好的导热性,而且纤维状结构填充在氮化硅陶瓷基板内部,能够快速传递热量,从而进一步提高氮化硅陶瓷基板的导热性。

9、聚乙二醇中羟基便于与粘结剂相互交联粘结,提高氮化硅与碳化硅的粘结效果,在高温制备过程中,聚乙二醇能够热分解,当氮化硅陶瓷基板中原料产生略微膨胀时,已经分解的聚乙二醇和能够柔性折叠的银纳米线为膨胀提供空间存储,尽量避免内部裂缝的产生,提高氮化硅陶瓷基板内部结构致密度,使成品氮化硅陶瓷基板具有高强度的优点。

10、优选的,所述石墨烯是由石墨烯微粒负载炭粉后粘结醇溶粘结液和氧化镁制得。

11、通过采用上述技术方案,石墨烯微粒、炭粉、醇溶粘结液、氧化镁相配合,氧化镁在醇溶粘结液中不溶解,在氮化硅陶瓷基板高温制备过程中,炭粉和氧化镁在高温条件下生成镁和一氧化碳,一氧化碳和氧气能够生成二氧化碳,从而消耗氮化硅陶瓷基板内部的晶格氧,并且气体的排除过程中也能够将氮化硅陶瓷基板内部多余气体排除;声子在传导热量的过程中,晶格氧的降低配合晶格的多向生长,阻止声子散射,从而缩短自由程,提高氮化硅陶瓷基板的导热效果。

12、在氮化硅陶瓷基板制备过程中产生略微膨胀时,石墨烯能够利用其柔性产生弯曲折叠,降低内部孔隙率产生的同时提高石墨烯与氮化硅等物质的接触面积,晶格生长过程中,晶格氧能够进一步与石墨烯表面的氧化镁反应,降低晶格氧的同时,镁能够粘结在石墨烯表面,提高石墨烯的结构稳定性,并且提高氮化硅陶瓷基板的结构致密度,使成品氮化硅陶瓷基板具有高强度、高导热性的优点。

13、优选的,所述醇溶粘结液为聚乙二醇乙醇溶液。

14、通过采用上述技术方案,聚乙二醇乙醇溶液在高温条件下能够完全分解成气体,在气体排出氮化硅陶瓷基板的过程中,便于将晶格氧排除,而且不易阻止氧化镁与炭粉反应;同时聚乙二醇中羟基能够促进石墨烯与粘结剂相互交联粘结,从而提高石墨烯与氮化硅的粘结效果和结构致密度,提高成品氮化硅陶瓷基板的强度和导热性。

15、优选的,所述增强填料由质量比为1:1-2的硅烷改性碳纤维和羧基改性氮化硼组成。

16、通过采用上述技术方案,硅烷改性碳纤维、羧基改性氮化硼相配合,利用碳纤维和氮化硼的高导热效果,提高氮化硅陶瓷基板的导热性,配合碳纤维表面的硅烷中硅相,促进晶格生长;而且碳纤维的针状纤维结构,便于插层在氮化硅中,配合氮化硅的硅相,便于晶格朝向各方向均匀生长,从而缩短声子的传递进程,提高氮化硅陶瓷基板的导热效果。

17、硅烷改性碳纤维、羧基改性氮化硼相配合,利用氮化硼表面的羧基便于与碳化硅表面羟基、石墨烯表面羟基以及粘结剂相互交联粘结,提高氮化硅陶瓷基板内部各原料之间的粘结致密度和稳定性,从而进一步提高硅烷改性碳纤维、羧基改性氮化硼与氮化硅等物质的交联粘结效果,配合碳纤维和氮化硼的高强度,提高成品氮化硅陶瓷基板的强度。

18、优选的,所述粘结剂为聚乙烯醇。

19、通过采用上述技术方案,聚乙烯醇溶于溶剂,能够提高氮化硅、增强填料、导电填料的分散均匀度,并且聚乙烯醇中羟基能够与石墨烯表面羟基、碳化硅表面羟基改性氮化硼表面羧基等物质相互交联粘结,提高氮化硼陶瓷基板的结构致密度,使成品氮化硅陶瓷基板具有高强度、高导热的优点。

20、优选的,所述分散剂由质量比为1:0.5-1的硬脂酸锌和微晶蜡组成。

21、通过采用上述技术方案,硬质酸锌和微晶蜡相配合,能够提高各原料的分散均匀度,使成品氮化硅陶瓷基板具有高强度、高导热的优点。

22、优选的,所述消泡剂为有机硅消泡剂。

23、通过采用上述技术方案,降低氮化硅陶瓷基板内部的气泡含量,从而提高成品氮化硅陶瓷基板的结构致密度,使氮化硅陶瓷基板具有高强度、高导热的优点。

24、优选的,所述烧结助剂由质量比为1:0.5-1的硅化石墨和氟化钇组成。

25、通过采用上述技术方案,硅化石墨、氟化钇相配合,降低了晶格中的氧含量,从而提高了氮化硅陶瓷基板的强度和导热性。

26、第二方面,本技术提供一种高强度高导热氮化硅陶瓷基板的制备方法,采用如下的技术方案:

27、一种高强度高导热氮化硅陶瓷基板的制备方法,包括以下步骤:

28、s1、将氮化硅、溶剂、增强填料、导热填料球磨混合均匀,制得初混料;然后添加粘结剂、分散剂、消泡剂、烧结助剂继续球磨,混合均匀后,经真空脱泡,制得混合料;

29、s2、混合料经流延成型、干燥、等静压压制,得到素胚,素胚经裁切、排胶、高温烧结、冷却,制得成品。

30、通过采用上述技术方案,氮化硅、溶剂、导热填料、增强填料混合球磨,以溶剂为分散剂,促进氮化硅、导热填料和增强填料混合均匀,然后添加粘结剂、分散剂、消泡剂等原料,提高氮化硅、导热填料、增强填料之间的粘结稳定性,最后添加烧结助剂,经素胚制备、高温处理,使得成品氮化硅陶瓷基板具有较高的结构致密度和结构稳定性,从而使氮化硅陶瓷基板具有高强度、高导热性的优点。

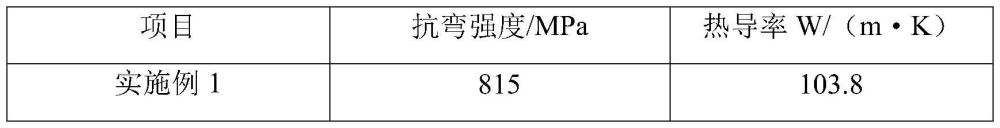

31、综上所述,本技术具有以下有益效果:

32、1、氮化硅、增强填料、导热填料相配合,利用填料的高强度和高导热性,增加氮化硅陶瓷基板的强度和导热性,配合分散剂,使得增强填料和导热填料分散均匀,配合消泡剂的消泡作用,进一步提高氮化硅陶瓷基板的结构致密度,提高氮化硅陶瓷基板的强度和导热性,在烧结助剂的作用下,保证晶型的表观状态,尽量避免氮化硅陶瓷基板内部出现体积收缩等问题,进一步提高氮化硅陶瓷基板的强度和导热性。

33、2、碳化硅、聚乙二醇溶液、银纳米线相配合,利用聚乙二醇溶液的粘结效果,将银纳米线粘结在碳化硅表面,利用银纳米线的柔性弯曲结构,便于在碳化硅表面产生弯曲折叠,随着氮化硅和碳化硅的硅相晶格生长,能够为晶格生长提供引导,提高氮化硅陶瓷基板的导热性;并且银纳米线具有较好的导热性,而且纤维状结构填充在氮化硅陶瓷基板内部,能够快速传递热量,从而进一步提高氮化硅陶瓷基板的导热性。

34、3、石墨烯微粒、炭粉、醇溶粘结液、氧化镁相配合,炭粉和氧化镁在高温条件下生成镁和一氧化碳,一氧化碳和氧气能够生成二氧化碳,从而消耗氮化硅陶瓷基板内部的晶格氧,并且气体的排除过程中也能够将氮化硅陶瓷基板内部多余气体排除,从而声子在传导热量的过程中,较低的晶格氧含量配合晶格的多向生长,阻止声子散射,从而缩短自由程,提高氮化硅陶瓷基板的导热效果。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8441.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表