一种发泡陶瓷板生产工艺的制作方法

- 国知局

- 2024-06-20 13:28:56

本发明涉及建筑陶瓷领域,特别涉及一种发泡陶瓷板生产工艺。

背景技术:

1、发泡陶瓷具有轻质保温、阻燃等功能,且对原料要求低,可以大量使用陶瓷生产中产生的废料,是一种绿色环保建材。然而,经过抛磨加工的发泡陶瓷表面呈蜂窝状,通常不具有装饰性,为了获得具有装饰效果的表面,通常可以采用三种方法:

2、一、在发泡陶瓷板材加工完成后,进行表面的装饰处理,如表面喷涂料或喷涂真石漆。该类产品使用寿命有限,装饰层易脱落;

3、二、在发泡陶瓷板材加工完成后,涂抹胶水,在其表面粘合石材薄板、陶瓷薄板或硅钙板等。该类产品中的胶水易老化,尤其应用于户外时,使用寿命短,表面装饰层易脱落;

4、三、采用微晶料进行装饰,通过两次布料形成微晶料层和发泡陶瓷层,一体烧成产品。发泡陶瓷工业生产中少量分层开裂是允许的,通常低于10%即可。然而微晶料成本较高,成品率低,且两种原料的膨胀系数不易匹配,制得的产品极易大量开裂(超过10%)。

5、中国专利cn110395969a公开了一种微晶复合煤矸石基发泡陶瓷保温板及其制备方法,采用微晶玻璃熔块粉作为装饰层,发泡料作为发泡层,两者结合解决了装饰和发泡层结合的问题,但其生产熔块的周期和能耗原因,以及热膨胀系数的匹配问题,导致其生产成本较高,且熔块的图案和色彩单一,装饰个性化低,限制了产品的市场推广。

6、中国专利cn114105670a公开了一种岩板复合轻质保温板的制备方法,该专利采用岩板和发泡层进行复合,二次烧成达到装饰效果,结合性优异,但由于岩板经过二次烧制,生产链条成本高,且仅具有岩板图案和效果,并且岩板在二次烧制过程中会出现失色和表面效果失真的情况,最终影响产品的装饰性。

7、针对上述技术问题,有必要提出一种新的发泡陶瓷板生产工艺。

技术实现思路

1、本发明的主要目的是提出一种发泡陶瓷板生产工艺,其生产成本低,装饰效果好,可以一次烧成获得多种陶瓷产品,大大提高材料和窑炉的利用率,提升产值。

2、为实现上述目的,本发明提出一种发泡陶瓷板生产工艺,包括如下步骤:

3、(1)铺设陶瓷层:在耐火窑具内布撒厚度≥5mm的陶瓷粉料,刮平;

4、(2)铺设发泡陶瓷层:将发泡陶瓷粉料布撒于陶瓷层上,刮平;

5、(3)送入窑炉中烧成,冷却出窑后拆除耐火窑具,即获得发泡陶瓷板;

6、(4)将步骤(3)获得的发泡陶瓷板根据所需形制进行磨边和/或切割加工得到成品;

7、其中,步骤(1)中所述的陶瓷层原料的线性热膨胀系数α1符合以下要求:

8、30-200℃:6.0×10-6k-1≤α1≤6.6×10-6k-1;30-600℃:7.0×10-6k-1≤α1≤7.5×10-6k-1;

9、步骤(2)中所述发泡陶瓷层原料的线性热膨胀系数α2符合以下要求:

10、30-200℃:5.7×10-6k-1≤α2≤6.4×10-6k-1;30-600℃:6.7×10-6k-1≤α2≤7.6×10-6k-1。

11、本发明所述的发泡陶瓷板的生产工艺,仅采用多层布料,无需压制成砖坯或喷施釉料,通过控制各层粉料原料的线性热膨胀系数相匹配,使得多层的松散粉料在烧制过程中直接通过固相反应进行结合,且烧成后结合度高,不会出现开裂等现象,耐用时间长,达到一次烧成具有装饰效果的发泡陶瓷板,节省燃耗成本。同时,本发明所述生产工艺制得的发泡陶瓷板经过切割加工后可以得到至少两种不同类型的陶瓷板材,在相同的烧成制度和烧成周期下,获得至少两种产品,大大提升了材料和窑炉的利用率,提高了产值。

12、优选地,所述的陶瓷层原料的线性热膨胀系数α1符合以下要求:

13、30-100℃:5.9×10-6k-1≤α1≤6.6×10-6k-1;30-200℃:6.0×10-6k-1≤α1≤6.6×10-6k-1;30-300℃:6.3×10-6k-1≤α1≤6.8×10-6k-1;30-400℃:6.5×10-6k-1≤α1≤6.9×10-6k-1;30-500℃:6.7×10-6k-1≤α1≤7.1×10-6k-1;30-600℃:7.0×10-6k-1≤α1≤7.5×10-6k-1;30-700℃:7.0×10-6k-1≤α1≤7.6×10-6k-1;30-800℃:8.2×10-6k-1≤α1≤8.5×10-6k-1;

14、所述发泡陶瓷层原料的线性热膨胀系数α2符合以下要求:

15、30-100℃:5.5×10-6k-1≤α2≤6.2×10-6k-1;30-200℃:5.7×10-6k-1≤α2≤6.4×10-6k-1;30-300℃:6.0×10-6k-1≤α2≤6.7×10-6k-1;30-400℃:6.2×10-6k-1≤α2≤6.9×10-6k-1;30-500℃:6.6×10-6k-1≤α2≤7.2×10-6k-1;30-600℃:6.7×10-6k-1≤α2≤7.6×10-6k-1;30-700℃:6.9×10-6k-1≤α2≤7.6×10-6k-1;30-800℃:7.1×10-6k-1≤α2≤8.4×10-6k-1。

16、陶瓷层和发泡层两层材料的致密结构不同,导致陶瓷层散热效率高,而发泡层由于其内部结构存在蜂窝状的多孔结构,具有一定的保温作用,从而散热效率低,因此,通过控制陶瓷层原料和发泡陶瓷层原料在100~800℃低温段的线性热膨胀系数,进一步避免在低温区段烧制过程中出现应力过大而拉裂分层的情况。

17、优选地,所述陶瓷层原料与所述发泡陶瓷层原料在30-200℃以及30-600℃的线性热膨胀系数的差值均≤0.7×10-6k-1。通过调控陶瓷层与发泡陶瓷层原料的热膨胀系数的匹配程度,使得陶瓷层配方与发泡陶瓷层配方相适应,在烧成后,陶瓷层不发生变形,平直度良好。

18、优选地,所述陶瓷层原料与所述发泡陶瓷层原料的烧失量≤3%wt。可以有效降低粉料因烧失量过大导致的收缩量过大,从而避免底部粉料漏底现象的发生。

19、优选地,所述陶瓷层原料组分以质量份数计,包括:9033锆白熔块10份、烧滑石5份、微晶熔块20份、钾钠石粉35份、钾长石15份、钠长石10份、球土5份、三聚磷酸钠0.25份、羧甲基纤维素钠0.15份;

20、所述发泡陶瓷层原料组分以质量份数计,包括:9033锆白熔块4份、压榨泥15份、发泡陶瓷废料20份、镁质土4份、河沙尾料32份、世荣尾料5份、建筑渣土20份、坯体增强剂0.25份、绿硅0.3份。

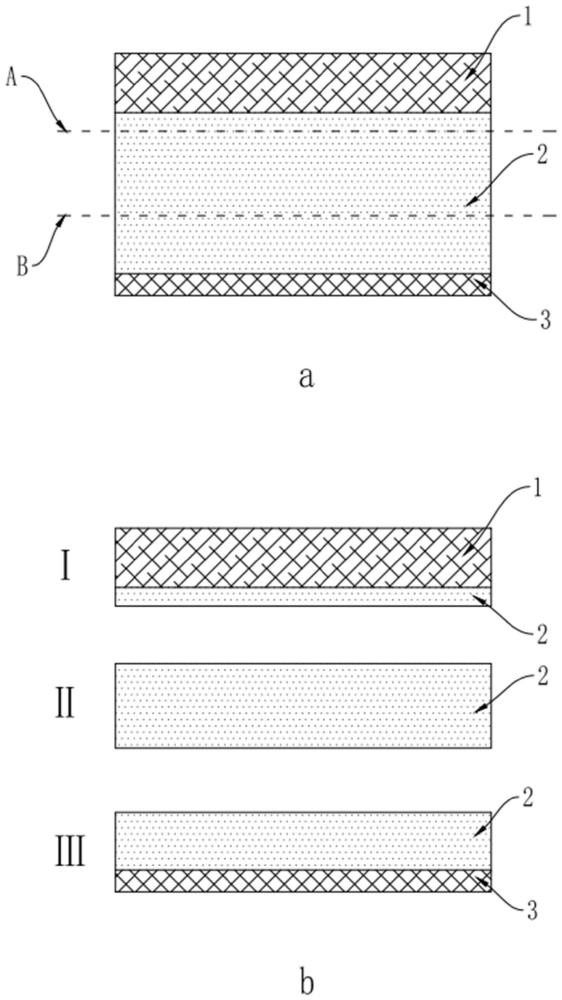

21、优选地,步骤(4)所述的切割加工包括将所述发泡陶瓷板剖开的步骤,所述剖开的步骤以烧结后的陶瓷层与发泡陶瓷层的分界线为基准,剖开的剖线位于所述发泡陶瓷层一侧。可以分别获得通体为发泡陶瓷的发泡陶瓷板材和复合了陶瓷层的发泡陶瓷板材两种产品。可以根据实际需要进一步对陶瓷层做抛光打蜡或喷砂等表面处理。一次烧成获得两种不同类型的陶瓷板材,节省了燃耗成本。

22、优选地,所述发泡陶瓷层包括至少两种烧后呈现不同装饰效果的第一发泡层和第二发泡层,布料过程为先布撒第一发泡层粉料,刮平后再布撒第二发泡层粉料。烧成后经过切割加工可以获得三种不同的陶瓷板材,分别是表面复合陶瓷层的发泡陶瓷板材,由第一发泡层原料烧结后形成的发泡陶瓷板材,以及复合了第一发泡层和第二发泡层烧结后形成的复合发泡陶瓷板材。可以通过配方调整,使得第一发泡层和第二发泡层烧结后具有两种不同的装饰效果。

23、优选地,所述陶瓷层的粉料通过球磨制浆、喷雾造粒获得;

24、所述球磨工艺参数为:浆料细度0.8~1.0%,以重量百分比计的浆料水分≤35%;

25、所述陶瓷层的粉料含水率为5~5.5%,所述陶瓷层的布料厚度为10~25mm。

26、通过调控陶瓷层粉料的技术参数,保证烧成后成品厚度的稳定性。陶瓷粉料的布料厚度直接影响烧成后陶瓷层的厚度,控制布撒陶瓷粉料的厚度为10~25mm,从而烧成后陶瓷层的厚度为5~15mm,可适应产品不同应用场景的性能要求,具备较好的装饰效果的同时,也避免使用大量的陶瓷原料,降低原料成本。

27、优选地,所述发泡陶瓷层的粉料通过球磨制浆、喷雾造粒获得:

28、所述球磨工艺参数为:浆料细度0.8~1.0%,以重量百分比计的浆料水分≤35%;

29、所述发泡陶瓷层的粉料生坯强度高于1.3mpa,粉料含水率为5.5~6.0%,容重0.87~0.88g/ml,20目以上和100目以下的粉料颗粒分别≤1.5%;

30、所述发泡陶瓷层的布料厚度为25~75mm。

31、通过调控发泡陶瓷层粉料的技术参数,确保布料厚度和出窑成品厚度的稳定性,且各层之间平稳发泡,烧成后界限分明,有效防止粉料性能波动导致布料量不一致从而烧成后板材厚度不一致影响后期加工成形。

32、通过控制各层陶瓷原料的布料厚度,使得烧成出窑后的总厚度控制在95~115mm范围内,确保加工后的三种板材单个产品厚度的稳定以及能够达到不同应用场景的使用需求。

33、优选地,所述步骤(2)与步骤(3)之间还包括向所述发泡陶瓷层上布撒可在步骤(3)烧成后形成防护层的低温原料的步骤,所述低温原料的组分以氧化物的质量百分比计包括:sio2:54.35~68.96%,al2o3:8.45~14.34%,fe2o3:0.2~0.6%,tio2:0.04~0.2%,cao:5.04~18.4%,mgo:1.1~3.1%,k2o:0.5~5.8%,na2o:3.5~9%,bao:0.02~3.01%,zno:0.05~8%,l.o.i:0.2~3%。可以在发泡陶瓷层表面采用干粉或高浓度釉浆布撒一些低温粉料,使得烧成后的产品表面具备防污性能。

34、本发明与现有技术相比,至少具有以下有益效果:

35、1、本发明所述的生产工艺,一次烧成陶瓷层和发泡陶瓷层,结合稳固,无开裂分层现象,节省燃耗成本。

36、2、采用本发明所述的生产工艺制得的发泡陶瓷毛坯表面平整度高,界限分明,一次烧成后经切割加工可以获得多种不同装饰效果的发泡陶瓷板材。

37、3、在发泡陶瓷表层布撒具有防污效果的低温粉料,使烧成后的发泡陶瓷表面具备防污性能。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8588.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。