一种厚度增强陶瓷基颗粒预混改性表面附着耐烧蚀材料及其制备方法与流程

- 国知局

- 2024-06-20 13:29:54

本发明涉及耐烧蚀材料,具体涉及一种厚度增强陶瓷基颗粒预混改性表面附着耐烧蚀材料及其制备方法。

背景技术:

1、飞行器在大气层内长时间飞行时,壳体部件表面承受最为恶劣的力热工况,需采用防热材料对其表面进行防护,通过在热流冲刷下熔融或升华带走飞行器壳体部件表面大量气动热,以保证内部机电设备和承力结构正常工作。

2、目前,飞行器壳体部件表面上的耐烧蚀材料通常分为烧蚀型树脂基复合材料和非烧蚀型陶瓷基复合材料,两种材料因其材料机械性能、热物理特性以及抗烧蚀机理不同,使其适用热环境也不同,其中树脂基耐烧蚀型复合材料用于中等热流热环境的热防护,而陶瓷基复合材料用于高热流热环境的热防护。

3、随着飞行器技术指标需求的不断提高,其气动布局也愈加复杂,导致同一壳体部件的背风和迎风区域热环境都会截然不同,如果完全采用以往耐烧蚀树脂基复合材料,难以满足某些热环境严苛的关键部位防热要求,如果完全采用陶瓷基复合材料,则成本较高。

4、有鉴于此,需要对现有的耐烧蚀材料及其方法进行改进,采用陶瓷基复合材料对飞行器壳体部件表面的局部区域进行补强,以提高局部部位抗烧蚀性能,降低成本。

技术实现思路

1、针对上述缺陷,本发明所要解决的技术问题在于提供一种厚度增强陶瓷基颗粒预混改性表面附着耐烧蚀材料及其制备方法,以解决现有技术飞行器壳体部件上热环境严苛的局部部位抗烧蚀性能不足的问题。

2、为此,本发明提供的一种陶瓷基改性表面附着耐烧蚀材料,包括以下质量份数比组成的耐烧蚀预浸料:

3、连续纤维增强体35%~45%;

4、陶瓷基颗粒预混料5%~15%;

5、树脂40%~60%;

6、上述的耐烧蚀预浸料通过细直径热超声z-pin植入方式,固定在飞行器上的防热材料的外表面上,并固化形成耐烧蚀材料一体结构;

7、其中,在耐烧蚀材料一体结构中,细直径z-pin的体积份数为0.2%~0.6%。

8、本发明提供的陶瓷基改性表面附着耐烧蚀材料,线烧蚀速率降低65%以上,具有抗热流冲刷剥离、附着设计多样性和热物理性能稳定等特点,根据壳体部件不同区域不同服役条件有选择的进行表面附着,明显提高了所附着材料局部的抗烧蚀性能,提高了其在飞行过程中表面承受严苛力热工况的可靠性。

9、在上述技术方案中,优选地,所述连续纤维增强体为单向纤维束,纤维原材料为石英纤维、玻璃纤维、碳纤维中的一种或多种混编。

10、在上述技术方案中,所述陶瓷基颗粒预混料由三种耐烧蚀颗粒混合而成,三种耐烧蚀颗粒的质量百分比为:氧化铝25~35%,碳化硅或氮化硅50~60%,氧化锆或氧化钇5~15%。

11、在上述技术方案中,所述树脂为聚芳基乙炔、热固性酚醛树脂、双马树脂中的一种。

12、在上述技术方案中,所述细直径热超声z-pin为直径0.05~0.1mm的碳纤维或石英纤维z-pin。

13、以上对连续纤维增强体、陶瓷基颗粒预混料以及树脂和细直径热超声z-pin进行了具体限定,以确保技术方案的实施,并达到相应的技术效果。

14、在上述技术方案中,优选地,细直径热超声z-pin通过金属空心自加热针体在超声作用下,以±45°交替贯穿耐烧蚀预浸料和壳体部件表面上原有的防热材料。

15、本发明还提供了一种局部抗烧蚀补强方法,包括以下步骤:

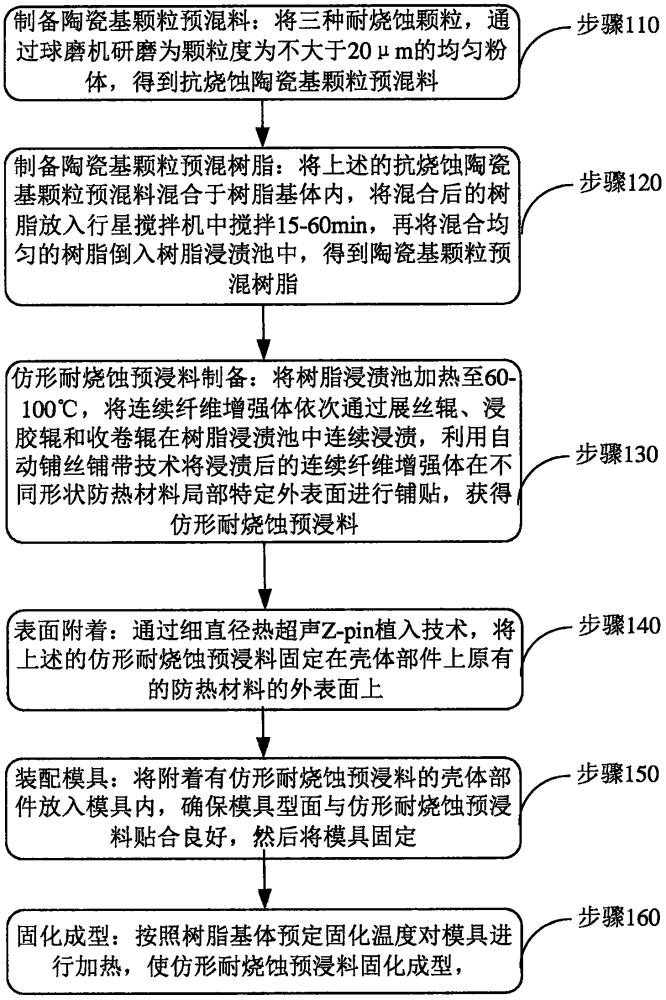

16、将三种耐烧蚀颗粒研磨为颗粒度为不大于20μm的均匀粉体,得到抗烧蚀陶瓷基颗粒预混料;其中,三种耐烧蚀颗粒的质量百分比为:氧化铝25~35%,碳化硅或氮化硅50~60%,氧化锆或氧化钇5~15%;

17、将上述的抗烧蚀陶瓷基颗粒预混料混合于树脂中,搅拌均匀,倒入树脂浸渍池,得到陶瓷基颗粒预混树脂;

18、将上述的树脂浸渍池加热至60~100℃,将连续纤维增强体在树脂浸渍池中连续浸渍;

19、将浸渍后的连续纤维增强体在壳体部件上原有的不同形状防热材料的外表面上进行局部铺贴,获得仿形耐烧蚀预浸料;

20、通过细直径热超声z-pin植入技术,将上述的仿形耐烧蚀预浸料固定在壳体部件上原有的防热材料的外表面上;

21、将附着有仿形耐烧蚀预浸料的壳体部件放入模具内,确保模具型面与仿形耐烧蚀预浸料贴合良好,然后将模具固定;

22、对模具进行加热,使仿形耐烧蚀预浸料固化成型,得到陶瓷基改性表面附着耐烧蚀材料;

23、其中,陶瓷基颗粒预混料、树脂和连续纤维增强体的质量百分比为:陶瓷基颗粒预混料5%~15%,树脂40%~60%,连续纤维增强体35%~45%;植入细直径z-pin体积份数为0.2%~0.6%。

24、在上述方法中,优选地,仿形耐烧蚀预浸料的固定方法如下:

25、将直径为0.05mm~0.1mm的碳纤维或石英纤维z-pin放入金属中空针管中,将针管加热至50~90℃并启动针头超声装置,使得针头以热振方式贯穿仿形耐烧蚀预浸料和外壳部件上原有的防热材料。

26、在上述方法中,优选地,将连续纤维增强体依次通过展丝辊、浸胶辊和收卷辊在树脂浸渍池中连续浸渍。

27、在上述方法中,优选地,连续纤维增强体连续浸渍时,对连续纤维增强体预加张力10~100n。

28、由上述技术方案可知,本发明提供的一种厚度增强陶瓷基颗粒预混改性表面附着耐烧蚀材料及其制备方法,解决了现有技术飞行器壳体部件上热环境严苛的局部部位抗烧蚀性能不足的问题。与现有技术相比,本发明具有以下有益效果:

29、可根据壳体部件不同区域不同服役条件有选择地进行表面附着,在原有耐烧蚀树脂基复合材料上进行局部补强,明显提高了所附着材料局部的抗烧蚀性能,提高了其在飞行过程中表面承受严苛力热工况的可靠性。并且,壳体部件表面不是全部采用陶瓷基复合材料,只是局部加强,大大降低了成本。

技术特征:1.一种陶瓷基改性表面附着耐烧蚀材料,其特征在于,包括以下质量份数比组成的耐烧蚀预浸料:

2.根据权利要求1所述的陶瓷基改性表面附着耐烧蚀材料,其特征在于,所述连续纤维增强体为单向纤维束,纤维原材料为石英纤维、玻璃纤维、碳纤维中的一种或多种混编。

3.根据权利要求1所述的陶瓷基改性表面附着耐烧蚀材料,其特征在于,所述陶瓷基颗粒预混料由三种耐烧蚀颗粒混合而成,三种耐烧蚀颗粒的质量百分比为:

4.根据权利要求1所述的陶瓷基改性表面附着耐烧蚀材料,其特征在于,所述树脂为聚芳基乙炔、热固性酚醛树脂、双马树脂中的一种。

5.根据权利要求1所述的陶瓷基改性表面附着耐烧蚀材料,其特征在于,所述细直径热超声z-pin为直径0.05~0.1mm的碳纤维或石英纤维z-pin。

6.根据权利要求5所述的陶瓷基改性表面附着耐烧蚀材料,其特征在于,细直径热超声z-pin通过金属空心自加热针体在超声作用下,以±45°交替贯穿耐烧蚀预浸料和壳体部件表面上原有的防热材料。

7.一种局部抗烧蚀补强方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的方法,其特征在于,仿形耐烧蚀预浸料的固定方法如下:

9.根据权利要求7所述的方法,其特征在于,将连续纤维增强体依次通过展丝辊、浸胶辊和收卷辊在树脂浸渍池中连续浸渍。

10.根据权利要求9所述的方法,其特征在于,连续纤维增强体连续浸渍时,对连续纤维增强体预加张力10~100n。

技术总结本发明公开了一种厚度增强陶瓷基颗粒预混改性表面附着耐烧蚀材料及其制备方法,耐烧蚀材料包括以下质量份数比组成的耐烧蚀预浸料:连续纤维增强体35%~45%,陶瓷基颗粒预混料5%~15%,树脂40%~60%;上述的耐烧蚀预浸料通过细直径热超声Z‑pin植入方式,固定在飞行器上的防热材料的外表面上,并固化形成耐烧蚀材料一体结构。本发明,陶瓷基改性表面附着耐烧蚀材料的线烧蚀速率降低65%以上,具有抗热流冲刷剥离、附着设计多样性和热物理性能稳定等特点,根据壳体部件不同区域不同服役条件有选择的进行表面附着,明显提高了所附着材料局部的抗烧蚀性能,提高了其在飞行过程中表面承受严苛力热工况的可靠性,且降低了成本。技术研发人员:洪义强,戴珍,车辙,朱宇,张利军,杨威受保护的技术使用者:北京机电工程总体设计部技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/8632.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。