一种铬酸钠碱性液中铝的分离方法

- 国知局

- 2024-06-20 13:33:10

本发明涉及铬盐生产,尤其涉及一种铬酸钠碱性液中铝的分离方法。

背景技术:

1、目前国内外铬酸钠主流生产技术仍然高温焙烧法,主要以铬铁矿和碳酸钠为原料,以回转窑为主反应器,通过高温焙烧(1200℃以上)制取铬酸钠,后经硫酸酸化生产重铬酸钠。但焙烧法排渣量大,环境风险突出。因此,国内外持续开展氢氧化钠加压液相氧化法的工业化探索,加压氧化反应过程中大量的铝进入碱性液中,成为铬酸盐生产过程中的主要杂质。

2、目前除铝方法主要是采用硫酸、磷酸、重铬酸钠、含铬硫酸氢钠等中和碱性液,使铝酸钠发生水解作用析出氢氧化铝沉淀,经过进一步保温熟化彻底去除铬酸钠溶液中的铝。现有硫酸、磷酸、重铬酸钠等直接中和得到的铝泥难以过滤,六价铬带损量大。

3、cn102424422a公开了一种铬酸钠碱性液中和除铝的方法,采用铬酸酐副产物含铬硫酸氢钠清液中和碱性液,通过控制加料速度,使溶液中的氢氧化铝沉淀,经熟化过滤后可以使铬的损失降低至1%左右。但硫酸氢钠是铬酸酐的副产物,对于只生产重铬酸钠的企业并不适用;同时该方法针对的原料为无钙焙烧法获得的铬酸钠碱性液。另外,氢氧化铝中铬含量相对偏高,限制其使用范围。

4、cn102583541a公开了一种铬盐碱性液除杂及制备氧化铬的方法,采用二氧化碳脱除碱性液中的铝杂质,氢氧化铝颗粒粗大,铝的脱除率高。但由于碳酸后溶液中的氢氧化钠全部转化为碳酸钠,其只适用于铬铁矿碳酸钠高温焙烧工艺,同时也并未给出氢氧化铝中铬的带损量。

5、目前的除铝的专利不适用于铬铁矿加压液相氧化反应后铬酸钠碱性液中铝的分离,尤其是对于高氢氧化钠、高铝含量碱性液中铝的分离还需要更加简单、易操作、工业化应用的方法。

技术实现思路

1、为解决上述技术问题,本发明提供一种铬酸钠碱性液中铝的分离方法,通过在铬酸钠碱性液中分两步加入重铬酸钠溶液,不引入铬酸盐生产系统外的其他杂质,操作简单,除铝效率高,而且得到了产品附加值高的氧化铝,应用前景广阔。

2、为达此目的,本发明采用以下技术方案:

3、本发明提供一种铬酸钠碱性液中铝的分离方法,所述分离方法包括如下步骤:

4、(1)向铬酸钠碱性液中加入第一重铬酸钠溶液,得到ph为10~11的第一反应后铬酸钠碱性液;

5、(2)继续向第一反应后铬酸钠碱性液加入第二重铬酸钠溶液,得到ph为8.0~9.5的第二反应后铬酸钠碱性液;所述第二重铬酸钠溶液的加入时间为1.0~4.0h;

6、(3)第二反应后铬酸钠碱性液依次经保温反应和液固分离,得到氢氧化铝固体和净化后铬酸钠溶液;

7、(4)所述氢氧化铝固体依次经洗涤、干燥和煅烧处理,得到氧化铝。

8、本发明所述的铬酸钠碱性液中铝的分离方法针对高氢氧化钠、高铝含量的铬酸钠碱性液中铝的分离,首先向铬酸钠碱性液中加入第一重铬酸钠溶液来中和铬酸钠碱性液中的氢氧化钠,得到ph为10~11的第一反应后铬酸钠碱性液;之后采用较长的时间加入第二重铬酸钠溶液,保证生成的铝酸钠沉淀的粒径较大,得到ph为8.0~9.5的第二反应后铬酸钠碱性液;之后铝酸钠沉淀经保温反应转变为大颗粒的氢氧化铝固体,便于分离,实现铝的高效去除;所述氢氧化铝固体经煅烧处理,得到铬杂质较少的氧化铝。

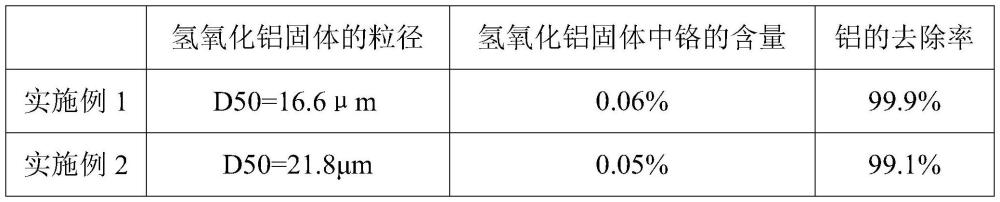

9、本发明所述的铬酸钠碱性液中铝的分离方法不引入铬酸盐生产系统外的其他杂质,得到的大颗粒氢氧化铝固体中夹带的铬小于0.1%,最终得到的适合工业生产使用的氧化铝,产品附加值高。

10、本发明所述第一反应后铬酸钠碱性液的ph为10~11,例如可以是10、10.2、10.4、10.5、10.6、10.8、10.9或11等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

11、所述第二反应后铬酸钠碱性液的ph为8.0~9.5,例如可以是8.0、8.2、8.4、8.5、8.8、9.0、9.2或9.5等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

12、所述第二重铬酸钠溶液的加入时间为1.0~4.0h,例如可以是1.0h、2.0h、2.2h、2.5h、2.7h、2.9h、3.0h、3.5h或4.0h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13、优选地,步骤(1)所述铬酸钠碱性液包括na2cro4:50~500g/l,例如可以是50g/l、100g/l、120g/l、150g/l、200g/l、300g/l、350g/l、400g/l或500g/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

14、naoh:10~100g/l,例如可以是10g/l、20g/l、30g/l、50g/l、80g/l、90g/l、95g/l或100g/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

15、和al2o3:5~50g/l,例如可以是5g/l、10g/l、15g/l、20g/l、25g/l、30g/l、40g/l或50g/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16、优选地,步骤(1)所述第一重铬酸钠溶液的浓度为50~500g/l,例如可以是50g/l、100g/l、150g/l、180g/l、200g/l、250g/l、300g/l、400g/l或500g/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17、优选地,步骤(1)所述第一重铬酸钠溶液的加入时间≤0.5h,例如可以是0.5h、0.45h、0.4h、0.35h、0.3h、0.25h、0.2h或0.1h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18、本发明优选所述第一重铬酸钠溶液的加入时间≤0.5h,能够缩短铝分离的时间,有利于所述铬酸钠碱性液中铝的分离方法在大规模工业化生产中推广应用。

19、优选地,步骤(2)所述第二重铬酸钠溶液的浓度为50~500g/l,例如可以是50g/l、100g/l、150g/l、180g/l、200g/l、250g/l、300g/l、400g/l或500g/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20、本发明对液固分离不进行详细限定,可以采用本领域熟知的过滤、离心、自然沉降等方法进行。

21、优选地,步骤(3)所述保温反应在加热釜内进行。

22、优选地,所述保温反应的温度为50~200℃,例如可以是50℃、60℃、90℃、100℃、120℃、150℃、180℃或200℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为90~150℃。

23、本发明优选所述保温反应的温度为50~200℃,保证得到的氢氧化铝固体的粒径较小且其中铬杂质的含量较低。当保温反应的温度较低,会导致得到的氢氧化铝固体的粒径变小且其中铬杂质的含量也增大,进而导致最终得到的氧化铝中铬杂质较多;当保温反应的温度较高,氢氧化铝的粒径变大,含铬量降低。

24、优选地,所述保温反应的时间为1.0~4.0h,例如可以是1.0h、1.5h、2.0h、2.5h、3.0h、3.5h、3.8h或4.0h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25、优选地,步骤(4)所述煅烧处理的温度为850~1050℃,例如可以是850℃、880℃、900℃、920℃、950℃、980℃、1000℃或1050℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26、作为本发明优选的技术方案,所述分离方法包括如下步骤:

27、(1)向铬酸钠碱性液中加入浓度为50~500g/l的第一重铬酸钠溶液,得到ph为10~11的第一反应后铬酸钠碱性液;

28、所述铬酸钠碱性液包括na2cro4:50~500g/l;naoh:10~100g/l和al2o3:5~50g/l;所述铬酸钠碱性液的ph为12~13;所述第一重铬酸钠溶液的加入时间≤0.5h;

29、(2)继续向第一反应后铬酸钠碱性液加入浓度为50~500g/l的第二重铬酸钠溶液,得到ph为8.0~9.5的第二反应后铬酸钠碱性液;所述第二重铬酸钠溶液的加入时间为1.0~4.0h;

30、(3)第二反应后铬酸钠碱性液在加热釜内进行温度为50~200℃的保温反应1.0~4.0h后,液固分离,得到氢氧化铝固体和净化后铬酸钠溶液;

31、(4)所述氢氧化铝固体依次经洗涤、干燥和温度为850~1050℃煅烧处理,得到氧化铝。

32、与现有技术相比,本发明至少具有以下有益效果:

33、本发明提供的铬酸钠碱性液中铝的分离方法在分离铝的过程中不引入铬酸盐生产系统外的其他杂质,通过分步加入重铬酸钠溶液溶液,并严格控制其加入时间,有效提高了铝的去除率,得到了颗粒大、易分离的氢氧化铝固体,经过煅烧处理得到了产品附加值高的工业用氧化铝,适合大范围推广应用。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8742.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种电镀效果釉的制作方法

下一篇

返回列表