一种发泡法制备纳米钙长石多孔耐火隔热保温陶瓷材料方法

- 国知局

- 2024-06-20 13:47:21

本发明涉及一种发泡法制备纳米钙长石多孔耐火隔热保温陶瓷材料及其制备方法,属于耐火材料领域。

背景技术:

1、钙长石(cao·al2o3·2sio2)是长石的一种,为钙铝硅酸盐矿物。它呈白色或灰色玻璃状晶体.具有介电常数小、热膨胀系数低、体积密度小、比强度高、烧结温度低等优点。由于钙长石在自然界产于基性火成岩中,且在任意温度下可以与钠长石以任意比例互溶,自然界中几乎不存在纯的钙长石。而且,天然的钙长石材料中含有大量的低价金属阳离子,其存在使得材料高温性能降低,不能满足严苛环境的需求。因此,为满足工业需求必须进行人工合成,近年来已有一些合成钙长石耐火材料的报道。

2、钙长石材料目前被应用于电子,陶瓷等产业。由于钙长石材料的抗压强度低,抗折强度低,使用温度低等物理特性,因此限制了钙长石材料应用范围。为提高钙长石材料物理性质,扩大钙长石材料的应用范围,国内外学者采用将钙长石材料制备成多孔陶瓷材料。多孔陶瓷具有三维立体网状结构,在其内部有着大量孔洞分布。多孔陶瓷的优点有体积密度和热导率低,其抗压,抗弯,抗折强度较高,化学性质稳定,其耐高温耐腐蚀可以增长使用寿命。因此多孔陶瓷广泛应用于过滤分离,隔热,隔音材料等领域。钙长石相多孔陶瓷可以进一步降低钙长石材料的体积密度及热导率,还可以增加材料的抗压抗折强度,提高钙长石材料的应用范围。

3、多孔陶瓷是指坯体经高温烧结后体内形成许多相互连通或带有闭合气孔的陶瓷材料,比表面积大、体积密度小、热导率低是多孔陶瓷的特性,同时多孔陶瓷又具有化学稳定性良好、耐高温、耐腐蚀等优良特性,因此在隔热材料等方面的应用前景广阔。轻质隔热砖由于其高气孔率、低体积密度、良好的绝热性能,被普遍应用于各种工业窑炉内部耐火砖与酮体之间空间的保温隔热填充材料,用以减少窑炉的热量散失从而获得高的能量利用效率。钙长石多孔耐火隔热保温陶瓷材料具有密度小、热膨胀系数小、热导率低、在还原性气氛中可稳定存在等特点,可部分替代高温下的粘土质、硅质及高铝质耐火材料,并实现节能减排。

技术实现思路

1、本发明的目的是提供一种工艺简单的纳米钙长石多孔耐火隔热保温陶瓷材料及其合成方法,针对目前轻质耐火砖存在使用温度不高且强度较低影响使用寿命,影响节能效果等问题,利用钙长石导热系数低的特点,提出一种钙长石的多孔轻质隔热保温耐火砖及其制备方法,来达到制备高效节能、高强度、长寿命的轻质耐火砖的目的,从而为高温工业的节能做出贡献。

2、为实现上述目的,本发明的技术方案如下:

3、本发明是一种多孔轻质导热系数低强度高隔热保温效果好的隔热保温耐火砖,其特征在于:该耐火砖的主要耐高温物相为钙长石相;该耐火砖的主要化学成分为:al2o330.0%~40.9wt.%,sio239.9~49.9wt.%,cao10.1~25.1wt.%,其它杂质总含量小于5.0wt.%。

4、本发明制备过程中配料时各原料的加入量及质量要求如下:纳米碳酸钙要求caco3≥98.0%,小于2000nm,加入量为10~35wt.%;可用普通重质碳酸钙代替纳米碳酸钙,普通重质碳酸钙的要求为碳化钙≥98.0%,小于0.02mm;氢氧化铝加入量30~60wt.%,要求al2o3含量为≥98.0%,小于0.02mm;也可用α-al2o3或γ-al2o3代替氢氧化铝,加入量和质量要求不变;石英砂细粉要求sio2≥99.0%,小于0.02mm,加入量为30.0~39.9wt.%;也可用含锆硅灰代替石英砂细粉,含锆硅灰要求sio2≥90.0%,小于0.02mm。

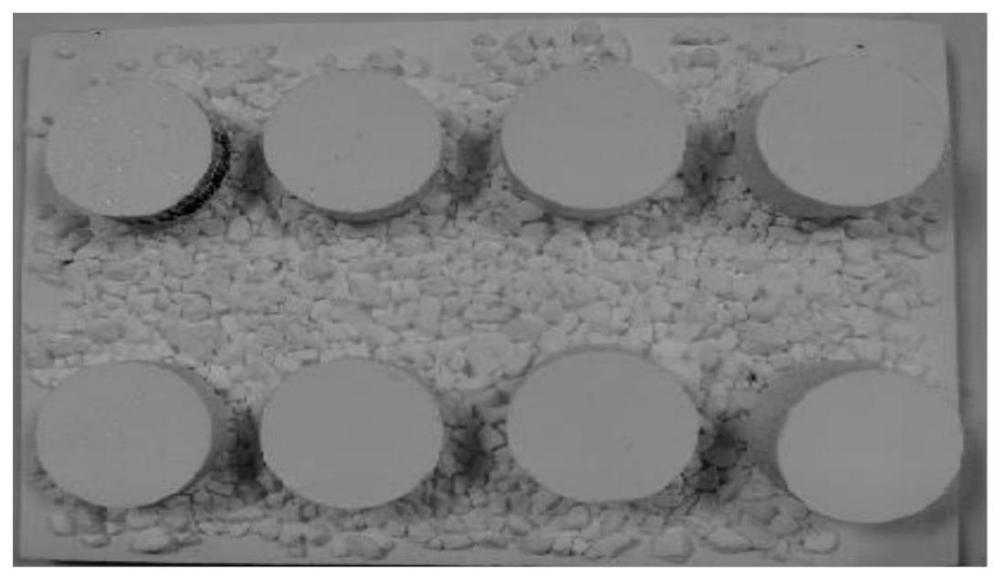

5、本发明提出的发泡法制备纳米钙长石多孔耐火隔热保温陶瓷材料及其制备方法,其特征在于:所述方法首先是将所述的各种原料按所述的比例配料后,加入稳泡剂聚乙烯醇(pva),再加入40~70%的可饮用水搅拌均匀,迅速加入占总配料的1.0~10.0%的发泡剂(发泡剂可以选择十六烷基三甲基溴化铵或双氧水或二水石膏或十二烷基苯磺酸钠或十二烷基硫酸钠)作为发泡剂,可加上纤维状海泡石-氧化铝纤维复合纤维等作为纤维增强剂,配料快速搅拌后,将得到的浆料快速注入模具,发泡8~15min,略微高出模具2~5cm最佳。保水养护3天,将成形后的湿坯进行脱模,然后在室温下自然干燥12h~24h,然后在湿度可控的干燥窑中于50~100℃进行烘干6~24h。将干燥完的砖坯装入窑中烧成,最终烧成温度1200~1450℃,将烧成出窑冷却后的砖坯按要求尺寸进行切割,即得到本发明的多孔轻质导热系数低强度高隔热保温效果好的隔热保温耐火砖。该多孔轻质隔热保温耐火砖的相关性能达到:体积密度≤1.16g/cm3,300℃导热系数≤0.1164w/m·k,耐压强度≥3.28mpa。

技术特征:1.一种多孔轻质导热系数低强度高隔热保温效果好的隔热保温耐火砖,其特征在于:该耐火砖的主要耐高温物相为钙长石相;该耐火砖的主要化学成分为:al2o330.0~40.9wt.%,sio239.9~49.9wt.%,cao10.1~25.1wt.%,其它杂质总含量小于5.0wt.%,其含量总和为100wt.%;配料时各种原料的加入量及质量要求如下:纳米碳酸钙要求caco3≥98.0%,小于2000nm,加入量为10~35wt.%;可用普通重质碳酸钙代替纳米碳酸钙,普通重质碳酸钙的要求为碳化钙≥98.0%,小于0.02mm;氢氧化铝加入量30~60wt.%,要求al2o3含量为≥98.0%,小于0.02mm;也可用α-al2o3或γ-al2o3代替氢氧化铝,加入量和质量要求不变;石英砂细粉要求sio2≥99.0%,小于0.02mm,加入量为30.0~39.9wt.%;也可用含锆硅灰代替石英砂细粉细粉,含锆硅灰要求sio2≥90.0%,小于0.02mm。

2.根据权利要求1所述的一种多孔轻质导热系数低强度高隔热保温效果好的隔热保温耐火砖,其制备方法为:所述方法首先是将所述的各种原料按所述的比例配料后,加入稳泡剂聚乙烯醇(pva),再加入40~70%的可饮用水搅拌均匀,迅速加入占总配料的1.0~10.0%的发泡剂(发泡剂可以选择十六烷基三甲基溴化铵或双氧水或二水石膏或十二烷基苯磺酸钠或十二烷基硫酸钠)作为发泡剂,可加上纤维状海泡石-氧化铝纤维复合纤维等作为纤维增强剂,配料快速搅拌后,将得到的浆料快速注入模具,发泡8~15min,略微高出模具2~5cm最佳,保水养护3天,将成形后的湿坯进行脱模,然后在室温下自然干燥12h~24h,然后在湿度可控的干燥窑中于50~100℃进行烘干6~24h,将干燥完的砖坯装入窑中烧成,最终烧成温度1200~1450℃,将烧成出窑冷却后的砖坯按要求尺寸进行切割,即得到本发明导热系数低高强隔热保温效果好的多孔轻质耐火砖。

技术总结本发明涉及一种纳米钙长石多孔耐火隔热保温陶瓷材料,属多孔陶瓷领域。该多孔陶瓷材料主要以二氧化硅微粉(石英砂细粉)、纳米CaCO<subgt;3</subgt;、Al(OH)<subgt;3</subgt;为原料,Al<subgt;2</subgt;O<subgt;3</subgt;30.0~40.9wt.%,SiO<subgt;2</subgt;39.9~49.9wt.%,CaO10.1~25.1wt.%,其含量总和为100wt.%,并且加入1.0~10.0%的发泡剂,40~70%的可饮用水,0.5~8.0%稳泡剂。然后经过配料,加发泡剂搅拌发泡、保水养护及干燥后再进行烧结,制备一种纳米钙长石多孔耐火隔热保温陶瓷材料。该发明涉及的多孔陶瓷材料的主要物相为钙长石相,其主要成分为Al<subgt;2</subgt;O<subgt;3</subgt;、CaO和SiO<subgt;2</subgt;。所述的纳米钙长石多孔陶瓷具有优良的材料抗压强度和低体积密度以及低热导率,能够为发泡法合成钙长石多孔耐火隔热保温陶瓷材料及其在高温窑炉节能炉衬耐火材料中应用开发新型材料。技术研发人员:黄朝晖,罗华明,占华生,王涵宇,袁航,邓通,刘景溢,钱坤,胡思铭受保护的技术使用者:中国地质大学(北京)技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/9175.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表