一种强CMAS腐蚀抗性单晶稀土双硅酸盐材料及其制备方法

- 国知局

- 2024-06-20 13:49:40

本发明涉及环境障涂层或热障/环境障一体化防护涂层领域,具体为一种强cmas(cao-mgo-al2o3-sio2低熔点环境沉积物)腐蚀抗性单晶稀土双硅酸盐材料re2si2o7及其制备方法。

背景技术:

1、先进航空动力系统被誉为“现代工业皇冠上的明珠”,代表着一个国家的科技水平、工业基础、经济和国防实力。随着航空发动机的发展,对其效率和推重比提出了更高的要求,提高涡轮前进气口温度是实现高推重比以及高效率的关键措施。碳化硅纤维增强碳化硅陶瓷基复合材料(sicf/sic,cmc)具有耐高温、低密度、高比强等优异性能,能够满足航空发动机热端部件对高温结构材料的需求,可用于航空发动机的涡轮外环、涡轮叶片、火焰筒和火焰稳定器等多种热结构部件。但在实际服役的严苛燃气环境中,sicf/sic陶瓷基复合材料易被高温水蒸气腐蚀,导致氧化层sio2的失效与结构件的损伤。此外,在实际服役过程中,被吸入发动机的熔融氧化物颗粒(如灰尘、火山灰和沙漠沙)在1200℃左右会发生共晶反应,形成低熔点玻璃相cmas(cao-mgo-al2o3-sio2低熔点环境沉积物)吸附在发动机热端部件上,进而与陶瓷基复合材料发生反应,导致发动机寿命的减少。因此作为航空发动机结构部件服役时,必须在sicf/sic陶瓷基复合材料表面涂覆具有抗高温、耐磨损、高温力学性能优异,耐水蒸气和cmas腐蚀性能优异的防护涂层。

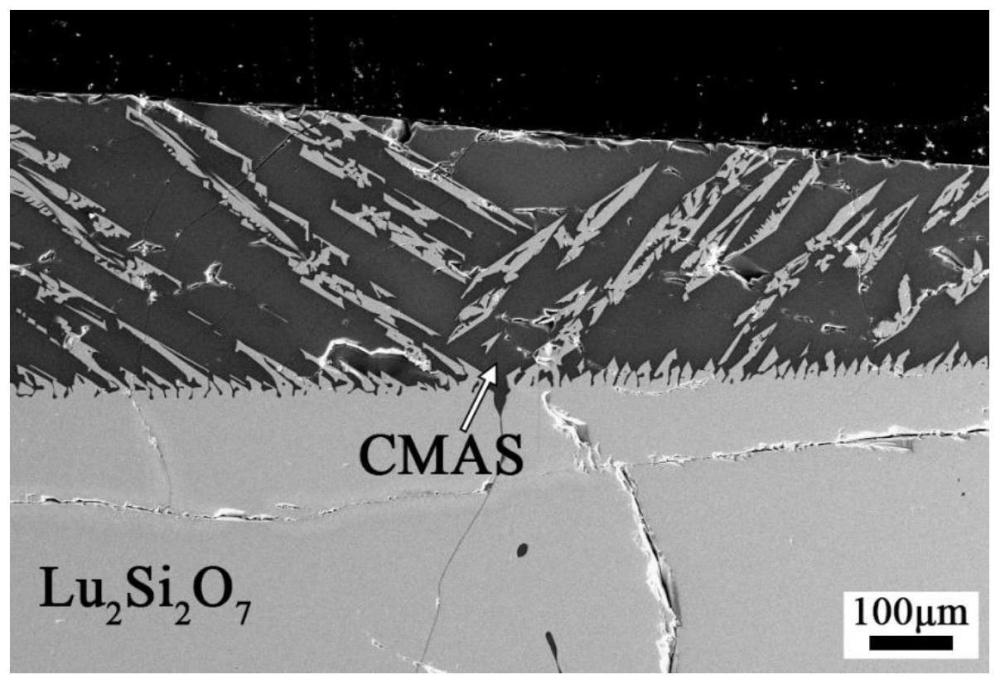

2、稀土双硅酸盐(re2si2o7)因其具有低密度、高温稳定性、与sicf/sic陶瓷基复合材料优异的化学相容性以及相近的热膨胀系数,而被认为是最具应用前景的sicf/sic陶瓷基复合材料用环境障或热障/环境障一体化涂层候选材料。然而,由于cmas的化学侵蚀,稀土双硅酸盐作为环境障或热障/环境障一体化涂层材料的应用被限制在1300℃以下,不能满足更高温度的服役需求。当在1300℃服役时,cmas和稀土双硅酸盐之间的反应可以分为两种不同的情况。第一种情况是稀土双硅酸盐与cmas反应形成致密的产物层,延缓了cmas进一步反应的速率,主要出现在较大离子半径的稀土双硅酸盐中(如gd2si2o7、er2si2o7和y2si2o7等)。而在另一种情况中,没有致密产物层的生成,而cmas熔体通过re2si2o7晶界渗入材料内部,主要出现在较小离子半径的稀土双硅酸盐中(如yb2si2o7和lu2si2o7)。但当re2si2o7在更高温度(如1500℃)服役时,晶界的热稳定性进一步下降,re2si2o7材料都会发生明显的cmas沿晶界渗入,且在材料内部产生肿胀裂纹或“孔洞”导致材料失效。因此cmas沿晶界渗入是阻碍稀土双硅酸盐材料在更高温度服役的主要原因,探索制备少晶界或无晶界的稀土双硅酸盐材料是目前提升环境障或热障/环境障一体化涂层材料服役温度的有效措施。

3、光悬浮区熔定向凝固技术使用高功率的卤素灯作为热源,具有熔炼温度高、温度梯度高、凝固速率控制精度高、材料和环境适应性广泛、无污染等优点,制备获得的样品组织分布均匀、性能优异。因此本发明选择采用光悬浮区熔定向凝固技术成功制备了单晶稀土双硅酸盐材料,并研究了其在更高温度1500℃下的抗cmas腐蚀性能,结果显示本发明制备获得的单晶稀土双硅酸盐材料结构致密,且在1500℃依旧保持了优异的cmas腐蚀抗性。本发明将稀土双硅酸盐材料的应用温度拓宽至1500℃,促进了航空发动机进气口温度以及工作效率的进一步提升。

技术实现思路

1、本发明目的在于提供一种强cmas腐蚀抗性单晶稀土双硅酸盐材料(re2si2o7)及其制备方法,通过光悬浮区熔法制备出结构致密且少晶界或无晶界的稀土双硅酸盐材料re2si2o7,实现在超高温度下抵抗cmas腐蚀保护热端部件的目标,延长发动机服役寿命。

2、本发明提供了一种强cmas腐蚀抗性单晶稀土双硅酸盐材料,该材料为re2si2o7,其中re为y、sc、la、ce、pr、nd、pm、sm、eu、gd、tb、dy、ho、er、tm、yb和lu中的一种;该材料取向单一,材料内部没有明显晶界,在超高温环境下依旧保持优异cmas腐蚀抗性。

3、本发明还提供了一种强cmas腐蚀抗性单晶稀土双硅酸盐材料的制备方法,以稀土氧化物(re2o3)和氧化硅(sio2)作为原料,依次进行机械混合,无压烧结,模压成型,冷等静压和光悬浮区熔定向凝固制备获得单晶稀土双硅酸盐材料re2si2o7;

4、具体方法步骤如下:

5、(1)稀土氧化物re2o3粉体和氧化硅sio2粉体混合,再将原料混合粉和球磨溶剂混合后,依次进行球磨、干燥、筛分得到混合均匀的re2o3-sio2混合物粉体;将得到的re2o3-sio2混合物粉体在t1温度下进行无压固相反应,得到稀土双硅酸盐re2si2o7粉体;

6、(2)将分散均匀的re2si2o7粉体置于模具中,在一定压力下制成预制件胚体;并且对预制件胚体进行冷等静压处理;将冷等静压处理后的re2si2o7预制件胚体在t2温度下进行无压烧结,得到致密度高的预制体;

7、(3)将无压烧结后的预制体在光悬浮区熔炉设备中进行定向凝固,制备获得单晶稀土双硅酸盐re2si2o7试样棒。

8、本发明提供的强cmas腐蚀抗性单晶稀土双硅酸盐材料的制备方法,所述步骤(1)中稀土氧化物re2o3粉体和氧化硅sio2粉体按照下面(a1)或(a2)方式进行混合:

9、(a1)稀土氧化物re2o3粉体和氧化硅sio2粉体按照摩尔比1:2混合,sio2粉体稍过量,稍过量的sio2粉体质量分数为0.1wt%~10.0wt%;

10、(a2)稀土氧化物re2o3粉体和氧化硅sio2粉体先以摩尔比1:1混合,制备得到稀土单硅酸盐re2sio5粉体,再将re2sio5粉体和sio2粉体以摩尔比1:1混合,sio2粉体稍过量,稍过量的sio2粉体质量分数为0.1wt%~10.0wt%。

11、本发明提供的强cmas腐蚀抗性单晶稀土双硅酸盐材料的制备方法,稀土氧化物re2o3可以选择y2o3,sc2o3,la2o3,ce2o3,pr2o3,nd2o3,pm2o3,sm2o3,eu2o3,gd2o3,tb2o3,dy2o3,ho2o3,er2o3,tm2o3,yb2o3和lu2o3中的一种。

12、本发明提供的强cmas腐蚀抗性单晶稀土双硅酸盐材料的制备方法,所述步骤(1)中稀土氧化物re2o3粉体和氧化硅sio2粉体的混合在行星球磨机中进行;球磨溶剂是无水乙醇,其中原料混合粉与无水乙醇的质量比为1:2~2:1;球料比为1:2~4:1,球磨转速为120~350rpm,混合球磨时间为2~24h。所述步骤(1)中t1为1300~1600℃,保温时间为2~24h。

13、本发明提供的强cmas腐蚀抗性单晶稀土双硅酸盐材料的制备方法,所述步骤(2)中模具为不锈钢模具或橡胶模具;模具尺寸为长×宽×高=(10~200mm)×(5~15mm)×(5~15mm);压力值为20~50mpa,保载时间为5~50min。所述步骤(2)中冷等静压的压力值为200~350mpa,保载时间为20~50min。所述步骤(2)中温度t2为1300~1600℃,保温时间为2~24h。

14、发明提供的强cmas腐蚀抗性单晶稀土双硅酸盐材料的制备方法,所述步骤(3)中光悬浮区熔炉的热源为氙气灯,氙气灯的功率为2~4kw,氙气灯的个数为2~4个。所述步骤(3)中定向凝固籽晶为氧化铝al2o3或者氧化锆zro2;定向凝固生长的参数设置为:上下夹具同向旋转或反向旋转,旋转速率范围为5~30rpm,抽拉速率范围为5~30mm/h,在定向凝固过程中通入氩气,且通气量范围为1~5l/min。

15、本发明的优点及有益效果是:

16、1、本发明以稀土氧化物和氧化硅作为原料,依次进行机械混合,无压烧结,模压成型,稀土双硅酸盐冷等静压和光悬浮区熔定向凝固成功制备获得了取向单一,结构致密且无明显晶界的单晶稀re2si2o7。

17、2、本发明在制备稀土双硅酸盐re2si2o7预制体胚体时,在模压成型步骤后加入冷等静压工艺,可以使预制体胚体内部压力分布均匀,材料结合紧密,提高了光悬浮区熔法制备结构均匀且性能优异的单晶稀土双硅酸盐re2si2o7的成功率。

18、3、本发明制备获得的单晶稀土双硅酸盐re2si2o7在1500℃与cmas的反应中,没有ca、si元素出现在样品内部,且没有明显的cmas沿晶界渗入,导致内部肿胀裂纹的产生,说明其在1500℃具有优异的抗cmas腐蚀性能。本发明将稀土双硅酸盐材料的应用温度拓宽至1500℃,可以促进航空发动机进气口温度的进一步提升。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9249.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

玻璃涂胶装置的制作方法

下一篇

返回列表