一种热障涂层及其制备方法与流程

- 国知局

- 2024-06-20 14:04:47

本发明属于热障涂层,具体涉及一种热障涂层及其制备方法。

背景技术:

1、传统热障涂层(thermal barrier coatings,简称tbcs)是一种由金属粘结层(通常由镍基合金组成,如nial、nicraly、nicocraly等)和隔热陶瓷层(通常为低热导率高热膨胀系数的陶瓷组成,如氧化锆、氧化钇稳定的氧化锆(ysz)、锆酸盐等)组成的涂层系统。

2、热障涂层由于其优异的隔热作用可以大大降低合金基体的表面温度,被广泛地应用于航空发动机、燃气轮机等热端部件表面。目前,应用最为广泛的热障涂层材料为8ysz(6%~8%y2o3部分稳定zro2)作为陶瓷层和mcraly(m=ni或co或ni+co)作为粘结层。但是,在实际服役过程中,恶劣的服役环境易导致热障涂层发生开裂、剥落、厚度减薄等失效问题,研究表明,热障涂层的失效与热障涂层的界面氧化紧密相关。因此,如何提高热障涂层抗高温氧化性能,延长涂层服役寿命一直是国内外学者的研究热点之一。

技术实现思路

1、因此,本发明提供一种热障涂层及其制备方法,可提高热障涂层的抗高温氧化性能,延长涂层服役寿命。

2、为此,本发明提供了以下技术方案。

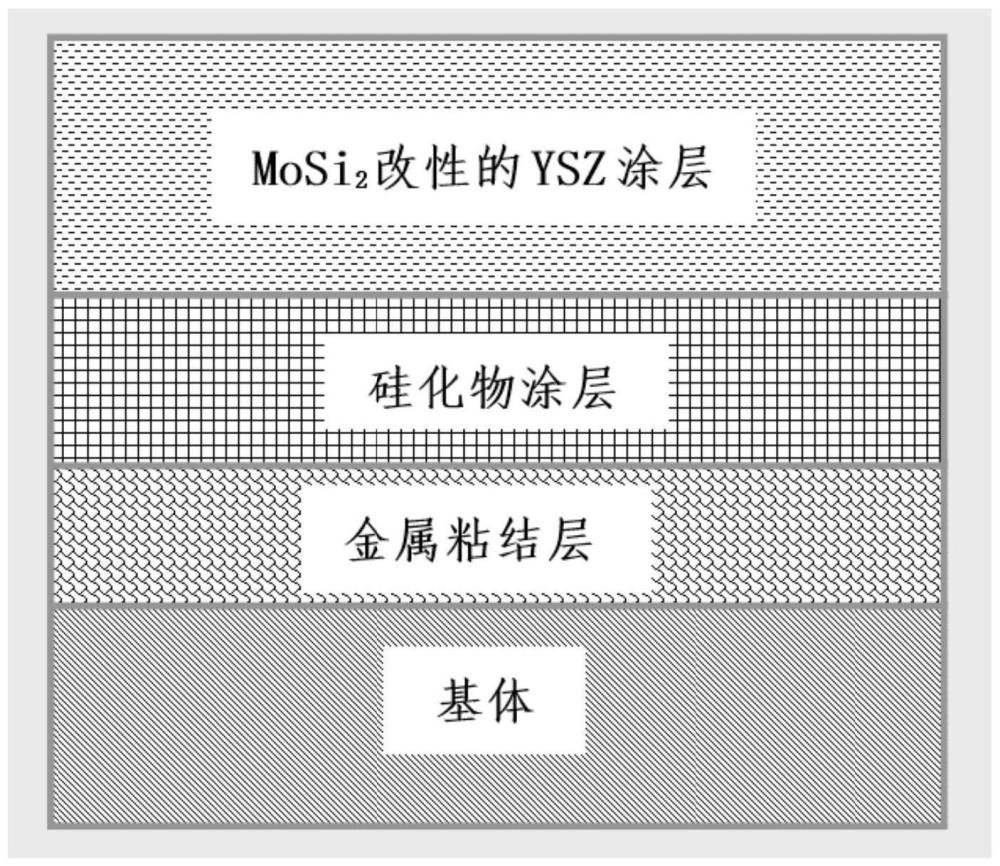

3、第一方面,本发明提供了一种热障涂层,依次包括金属粘结层、硅化物涂层和mosi2改性的ysz涂层。

4、进一步的,所述硅化物涂层为ni-cr-al-si系复合涂层;

5、所述硅化物涂层优选为nicralsic涂层或nicralsi涂层;

6、更优选的,所述nicralsic涂层中各成分的含量为:8~12wt.%cr,7~10wt.%al,10~18wt.%sic,余量为ni;

7、更优选的,所述nicralsi涂层中各成分的含量为:35~45at.%ni,35~45at.%cr,5~20at.%al,5~10at.%si;

8、进一步的,所述硅化物涂层的厚度为100~200μm;

9、进一步的,所述mosi2改性的ysz涂层的厚度为300~600μm;

10、进一步的,所述mosi2改性的ysz涂层中,mosi2含量为10~30wt.%;

11、进一步的,所述mosi2改性的ysz涂层中,ysz为7~10wt.%y2o3稳定的zro2或掺杂了稀土氧化物的7~10wt.%y2o3稳定的zro2;

12、优选的,所述稀土氧化物为la2o3、nb2o3、yb2o3、gd2o3或eu2o3中的一种或几种;

13、优选的,每一种稀土氧化物在ysz中的掺杂量为0.5wt.%~10wt.%;

14、进一步的,金属粘结层为mcraly涂层,m为ni和/或co;

15、进一步的,金属粘结层的厚度50~100μm。

16、第二方面,本发明提供了一种热障涂层的制备方法,包括以下步骤:

17、步骤1、在基体上制备金属粘结层;

18、步骤2、在金属粘结层上制备硅化物涂层;

19、步骤3、在硅化物涂层上制备mosi2改性的ysz涂层。

20、进一步的,所述步骤1包括:采用超音速火焰喷涂法、等离子喷涂法或电子束-物理气相沉积法制备金属粘结层。

21、进一步的,所述硅化物涂层为nicralsic涂层,所述步骤2包括:先电泳沉积cralsic颗粒层,再电沉积ni。

22、进一步的,所述步骤2满足以下条件中的至少一项:

23、(1)电泳溶液为含0.2~0.8g/l mgcl2·6h2o的无水乙醇溶液:

24、(2)电泳沉积cralsic颗粒层的工作电压为40~70v,沉积时间为60~120s;

25、(3)电沉积ni采用的电镀液包括120~160g/l niso4·6h2o、30~80g/l nicl2·6h2o和10~50g/l h3bo3;

26、(4)电沉积ni采用的电镀液的ph值为2.5~4.5;

27、(5)电沉积ni的电流密度为0.5~2.5a/dm2,温度为25~50℃,电沉积时间为80~150min。

28、优选的,电泳沉积时,cral合金粉、sic粉、cr粉分散在电泳溶液中;

29、优选的,cral合金粉粒径范围为20~100nm,sic粉粒径范围为0.2~0.9μm,cr粉粒径范围为10~60nm。

30、进一步的,所述硅化物涂层为nicralsi涂层,所述步骤2包括:通过磁控溅射方法制备nicralsi涂层;

31、优选的,所述磁控溅射采用的靶材为nicralsi合金靶材;

32、优选的,所述靶材中ni、cr、al、si的原子比为(35~45)∶(35~45)∶(5~20)∶(5~10)。

33、进一步的,所述磁控溅射满足以下条件中的至少一项:

34、(1)靶材到金属粘结层的距离为50~60mm;

35、(2)溅射真空度为2.0×10-4~5.0×10-4pa;

36、(3)溅射气氛为ar,ar的体积流量为30~50ml/min,溅射压强为0.5~1.2pa,溅射功率为50~150w,沉积时间1~4h;

37、(4)所述靶材通过将ni粉、cr粉、al粉和si粉按照比例混合、研磨、压制成型并真空烧结制成;

38、优选的,镍粉的纯度为99.99%以上、粒度为50~100μm;

39、优选的,cr粉的纯度为99.9%以上、粒度为50~100μm;

40、优选的,al粉的纯度为99.9%以上、粒度为50~100μm;

41、优选的,si粉的纯度为99.9%以上、粒度为50~100μm。

42、进一步的,所述步骤3通过等离子喷涂工艺制备mosi2改性的ysz涂层;

43、优选的,等离子喷涂工艺满足以下条件中的至少一项:

44、(1)功率20~70kw;

45、(2)喷枪行走速度500~700mm·s-1;

46、(3)喷枪与步骤2的产物的表面的距离为120~150mm;

47、(4)工作气体包括ar和h2,ar和h2的流量分别为30~60l/min、10~30l/min,载气n2流量2~10l/min。

48、进一步的,等离子喷涂的原料为mosi2粉和ysz陶瓷粉末的混合物;

49、优选的,原料中mosi2粉的含量为10~30wt.%,余量为ysz陶瓷粉末;

50、优选的,ysz为7~10wt.%y2o3稳定的zro2或掺杂了稀土氧化物的7~10wt.%y2o3稳定的zro2。

51、本发明技术方案,具有如下优点:

52、本发明热障涂层依次包括金属粘结层、硅化物涂层和mosi2改性的ysz涂层。本发明金属粘结层和硅化物涂层结合组成的抗氧化粘结层的抗氧化性更好;mosi2改性的ysz涂层相较于普通的8ysz涂层,既保留了优异的隔热性能,同时高温抗氧化性能更好。因此,本发明的热障涂层结构可提高热障涂层的抗高温氧化性能,延长涂层服役寿命。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9476.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表