厚钢板及其制造方法与流程

- 国知局

- 2024-06-20 14:14:57

本发明涉及厚钢板及其制造方法。

背景技术:

1、近年来,在船舶、管线管、建筑物、桥梁、海洋结构物、风力发电机、建筑与工业用机械以及压力容器等领域,结构物的大型化正在发展。随之,上述领域使用的钢板的板厚也在变厚。

2、作为与这种板厚较厚的钢板(以下也称为厚钢板)及其制造方法相关的技术,例如在专利文献1中公开了:

3、“一种钢材的热锻造方法,其特征在于,在上砧和下砧中对轴对称形状的钢材进行锻造的钢材的热锻造方法中,在开始锻造和结束锻造之间设置将与钢材的锻造方向垂直的截面形状制成长边的长度与短边的长度之比至少为1.4的长方形或大致长方形的工序”。

4、在专利文献2中公开了:

5、“一种板坯锻造方法,其特征在于,在包括对板坯使用上砧和下砧的宽度不同的非对称砧连续地在宽度方向和厚度方向施加压下的板坯锻造方法中,

6、从板坯长边方向的一个端部进行上述宽度方向的压下,此时,将板坯长边方向的另一端部侧的上下砧的端部位置的偏移量设为δl,将上下砧中与板坯的接触长度短的一方的接触长度设为b时,将它们的比δl/b限制为0.20以下”。

7、在专利文献3中公开了:

8、“一种板坯的热锻造方法,其特征在于,在包括对通过连续铸造制造的板坯使用上下非对称的砧连续地在宽度方向和厚度方向施加压下的板坯的热锻造方法中,

9、将上述宽度方向的板坯压下设为在第一阶段与第二阶段之间进行板坯的反转的2个阶段且在各阶段至少进行2次压下,在各阶段的宽度方向的板坯压下时,使用其宽度为400~1200mm的砧作为短边侧的砧,另外使用其宽度为800~1500mm的砧作为长边侧的砧,该短边侧的砧的压下位置以最初的板坯压下时的板坯进给边界与下一次压下时的砧接触长度(b)的中心的偏移(δl)满足δl≤0.20b的方式,移动压下相位,并且

10、使上述宽度方向的板坯压下的各压下率为4%以上,并且

11、使上述厚度方向的板坯压下的总压下率为10%以上”。

12、在专利文献4中公开了

13、“一种内部性状优异的极厚钢板的制造方法,其特征在于,在将利用连续铸造法制造的铸片在粗轧工序中进行拉幅轧制,进一步在精轧工序中轧制至产品厚度的极厚钢板的制造方法中,

14、在上述精轧工序中,以轧制速度为200~350mm/秒进行多道次轧制”。

15、在专利文献5中公开了:

16、“一种利用连续铸造制造内部质量优异的高韧性厚钢板的制造方法,其特征在于,包括以下顺序结合:对板坯

17、将al:0.07重量%以下的铝镇静钢的连铸坯切断成规定长度后,立即以热铸片的状态热装入开坯均热炉中,均热至1050~1150℃的温度,进行根据下述式的形状比r的值为0.5以上的板坯轧制,

18、接着,对该板坯实施将内置于其壁厚中心部的扩散性氢降低至1.2ppm以下的脱氢处理,

19、然后,将板坯再加热至950~1050℃,然后进行厚板轧制至预定为50mm以上的必要厚度的最终板厚,以及

20、该厚板轧制结束后,以每分钟15℃以上的除热速度从ar3或不比ar3低出40℃以上的温度到500~350℃之间实施加速冷却”。

21、现有技术文献

22、专利文献

23、专利文献1:日本特开昭58-167045号公报

24、专利文献2:日本专利第6137080号

25、专利文献3:日本专利第6156321号

26、专利文献4:日本特公平6-69569号公报

27、专利文献5:日本特开昭59-74220号公报

技术实现思路

1、然而,厚钢板由于其板厚较厚,所以延展性破坏、脆性破坏和疲劳破坏等破坏的发生风险较高。因此,需要降低这种破坏的发生风险的具有优异的内部质量特性的厚钢板。但是,在利用专利文献1~5的技术制造的厚钢板中,有时未必能够充分降低这种破坏的发生风险,无法得到优异的内部质量特性。

2、另外,专利文献1~3的技术对板坯实施热锻造。但是,热锻造的制造效率远低于热轧的制造效率。因此,存在生产能力低、制造成本变高的问题。

3、专利文献4和5的技术对板坯实施热轧而不是热锻造,但需要施加轧制形状比大的压下。但是,在板坯的板厚较厚的阶段施加轧制形状比大的压下,需要增大每道次的压下量。因此,存在需要导入耐负载上限、扭矩上限高的昂贵轧制设备的问题。

4、本发明是鉴于上述现状而开发的,其目的在于提供一种无需特别设备就能以低成本(换言之,在高生产率下)制造的内部质量特性优异的厚钢板。另外,本发明的目的在于提供上述厚钢板的制造方法。

5、本发明人等为了解决上述课题而进行了深入研究,结果得到以下见解。

6、·作为厚钢板的轧制或锻造坯料的板坯一般通过连续铸造法、铸锭法等制造。因此,板坯的板厚中心位置附近通常成为最终凝固位置。当钢水凝固时,发生体积收缩。因此,在板坯的板厚中心位置附近不可避免地产生空隙缺陷。而且,该空隙缺陷成为延展性破坏、脆性破坏和疲劳破坏等破坏的起点,空隙缺陷的量越多,破坏的发生频率越高。

7、·为了减少板坯的板厚中心位置附近的空隙缺陷的产生量,增加热轧时导入的该位置附近的应变量是有效的。但是,通过热轧导入板坯的应变的板厚方向的分布在与轧制辊接触的板坯的表面附近最大,越接近板厚中心越小。因此,在板坯的板厚中心位置应变量最小,空隙缺陷压接能力也最低。

8、因此,本发明人等为了在不使用特别设备的情况下在热轧中增加板坯的板厚中心位置附近的应变量而反复各种研究。

9、其结果,本发明人等得到以下见解。

10、·通过施加使板坯的表面与板厚中心位置的温度差为一定以上的压下,可以使板坯的表面附近的变形阻力相对于板厚中心位置相对提高,从而减少施加于板坯的表面附近的应变量。而且,根据该施加于板坯的表面附近的应变量的减少量,有使施加于板厚中心位置附近的应变量增加的效果。

11、·另外,通过在板坯的板厚中心位置的温度为一定以上、具体为700℃以上的状态下实施压下,可以更有利地使空隙缺陷通过轧制应变来封闭并通过金属键合来压接。

12、而且,本发明人等基于上述见解进一步反复研究,得到以下见解:特别是通过提高满足以下(a)和(b)的轧制道次的压下率,可以大幅减少板坯的板厚中心位置附近的空隙缺陷的产生量。

13、(a)板坯的板厚中心位置的温度:700℃以上

14、(b)板坯的表面与板厚中心位置的温度差:100℃以上

15、另外,本发明人等进一步反复研究,得到以下见解。

16、·通过使厚钢板的板厚中心位置的空隙缺陷的面积率为0.5%以下,可以得到充分降低破坏发生风险的优异的内部质量特性。

17、·为了使厚钢板的板厚中心位置的空隙缺陷的面积率为0.5%以下,使热轧工序中满足上述(a)和(b)的轧制道次的合计压下率超过30%是有效的。

18、本发明是基于上述见解并进一步进行研究而完成的。

19、即,本发明的主旨构成如下。

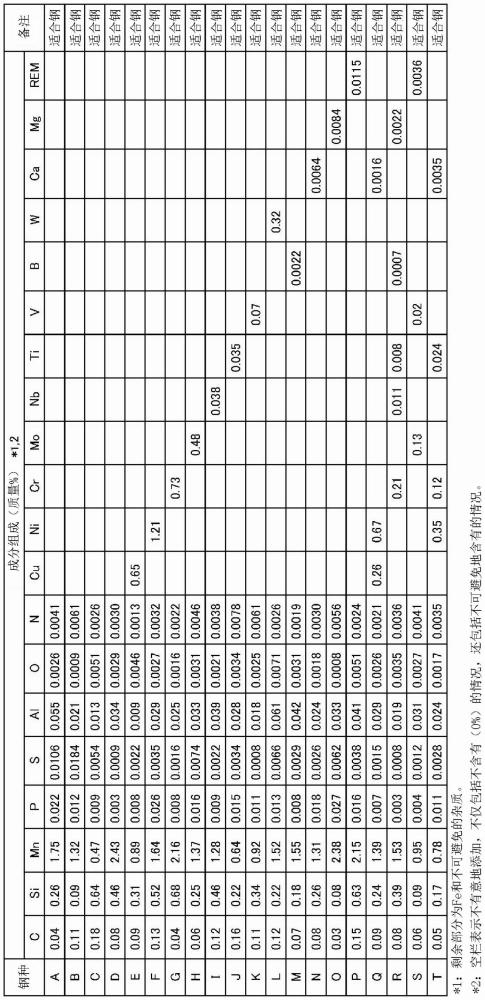

20、[1]一种厚钢板,具有如下成分组成:以质量%计为c:0.03~0.18%、si:0.03~0.70%、mn:0.30~2.50%、p:0.030%以下、s:0.0200%以下、al:0.001~0.100%、o:0.0100%以下和n:0.0100%以下,剩余部分由fe和不可避免的杂质构成,

21、板厚中心位置的空隙缺陷的面积率为0.5%以下。

22、[2]根据上述[1]所述的厚钢板,其中,上述成分组成以质量%计进一步包含选自cu:2.00%以下、ni:2.50%以下、cr:1.50%以下、mo:1.00%以下、nb:0.100%以下、ti:0.100%以下、v:0.30%以下、b:0.0100%以下、w:0.50%以下、ca:0.0200%以下、mg:0.0200%以下和rem:0.0500%以下中的1种或2种以上。

23、[3]一种厚钢板的制造方法,是用于制造上述[1]或[2]所述的厚钢板的方法,具备:

24、准备工序,准备具有上述[1]或[2]所述的成分组成的板坯,以及

25、热轧工序,对该板坯进行热轧;

26、该热轧工序中满足以下(a)和(b)的轧制道次的合计压下率超过30%。

27、(a)板坯的板厚中心位置的温度:700℃以上

28、(b)板坯的表面与板厚中心位置的温度差:100℃以上

29、根据本发明,可以得到无需特别设备就能以低成本制造的内部质量特性优异的厚钢板。

30、应予说明,本发明的厚钢板的用途没有特别限定,可以应用于船舶、管线管、建筑物、桥梁、海洋结构物、风力发电机、建筑与工业用机械以及压力容器等通常应用厚钢板的广泛领域。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9860.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表