基于混联机器人磁流变光学加工设备的加工能力评价方法

- 国知局

- 2024-06-20 14:14:41

本发明涉及光学加工,尤其涉及一种基于混联机器人磁流变光学加工设备的加工能力评价方法。

背景技术:

1、磁流变抛光(magnetorheological finishing,mrf)是近年来发展起来的一种先进光学制造技术,其具有去除函数稳定、边缘效应可控、下表面破坏层小、无复印效应、修形能力强及加工精度高等诸多优点。因此,磁流变抛光技术在高精度光学加工中得到了广泛的关注。

2、目前关于磁流变抛光技术的应用主要集成于精密数控机床以及串联式机器人上,但是精密数控机床自由度低导致难以沿曲面法线进行精确的位姿控制,占地面积大、空间利用率低与成本极其高昂难以实现规模化的加工生产;串联式机器人虽然自由度高、占地面积小、成本低,解决了精密数控机床存在的一些不足,与磁流变抛光技术结合具备批量化加工生产的潜力,然而由于其末端精度低,加工过程中抛光间隙稳定性低,去除函数确定性低,不满足磁流变高精度加工的要求。针对目前精密数控机床以及串联式机器人与磁流变抛光技术结合应用的不足,本专利提出了一种基于混联机器人的磁流变抛光方法与装置,该方法兼顾了精密数控机床末端刚度高、运动误差低以及串联式机器人自由度高、占地面积小与成本低等优势。

3、而混联机器人的轨迹误差低于串联式机器人,但高于精密数控机床,在加工过程中轨迹误差引起抛光间隙的波动,影响最终的加工精度,因此在对光学元件进行加工之前,需要进行加工精度要求与设备加工能力的评估。

技术实现思路

1、本发明为解决上述问题,提供一种基于混联机器人磁流变光学加工设备的加工能力评价方法,全面衡量加工设备工作位姿、轨迹误差、加工精度要求与设备加工能力之间的变化关系,确定高精度加工的可行性。

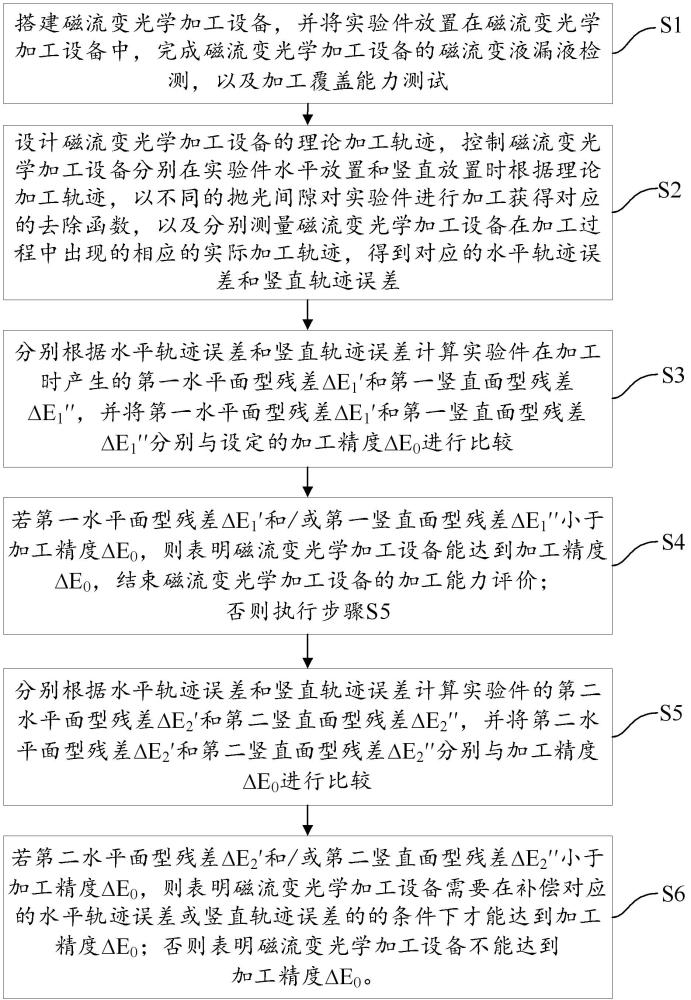

2、本发明提供的基于混联机器人磁流变光学加工设备的加工能力评价方法具体包括以下步骤:

3、s1:搭建磁流变光学加工设备,并将实验件放置在磁流变光学加工设备中,完成磁流变光学加工设备的磁流变液漏液检测,以及加工覆盖能力测试;

4、s2:设计磁流变光学加工设备的理论加工轨迹,控制磁流变光学加工设备分别在实验件水平放置和竖直放置时根据理论加工轨迹,以不同的抛光间隙对实验件进行加工获得对应的去除函数,以及分别测量磁流变光学加工设备在加工过程中出现的相应的实际加工轨迹,得到对应的水平轨迹误差和竖直轨迹误差;

5、s3:分别根据水平轨迹误差和竖直轨迹误差计算实验件的第一水平面形残差和第一竖直面形残差,并将第一水平面形残差和第一竖直面形残差分别与设定的加工精度进行比较;

6、s4:若第一水平面形残差和/或第一竖直面形残差小于加工精度,则表明磁流变光学加工设备能达到加工精度,结束磁流变光学加工设备的加工能力评价;否则执行步骤s5;

7、s5:分别根据水平轨迹误差和竖直轨迹误差计算实验件的第二水平面形残差和第二竖直面形残差,并将第二水平面形残差和第二竖直面形残差分别与加工精度进行比较;

8、s6:若第二水平面形残差和/或第二竖直面形残差小于加工精度,则表明磁流变光学加工设备需要在补偿对应的水平轨迹误差或竖直轨迹误差的条件下才能达到加工精度;否则表明磁流变光学加工设备不能达到加工精度。

9、进一步的,磁流变光学加工设备包括激光跟踪仪、实验台、混联机器人、磁流变加工模块、磁流变液循环系统、滑动结构以及控制平台;其中,混联机器人通过支撑架安装在滑动结构的滑块上;磁流变加工模块集成在混联机器人的自由端,用于对放置在实验台上的实验件进行抛光加工;磁流变液循环系统通过安装板安装在支撑架上且高于混联机器人的自由端,用于向磁流变加工模块输送磁流变液;激光跟踪仪位于实验台的一侧,用于测量磁流变加工模块的实际加工轨迹;控制平台与磁流变加工模块、混联机器人、磁流变液循环系统、滑动结构和激光跟踪仪构成通讯回路,使控制平台通过通讯回路控制磁流变光学加工设备。

10、进一步的,磁流变加工模块包括抛光轮、喷嘴和回收盒,抛光轮、喷嘴和回收盒通过固定架安装在混联机器人的自由端;抛光轮与控制平台通讯连接;喷嘴与磁流变液循环系统相连并向抛光轮提供磁流变液;回收盒回收抛光轮上剩余的磁流变液,以及将剩余的磁流变液回传至磁流变液循环系统中。

11、进一步的,磁流变液循环系统包括储液罐、磁流变液回收源、磁流变液供给源、压力传感器和阻尼器;其中,储液罐的出液口、磁流变液供给源、压力传感器、阻尼器、喷嘴、回收盒、磁流变液回收源以及储液罐的进液口通过循环管道形成完整的磁流变液循环回路;储液罐、磁流变液供给源、压力传感器和阻尼器依次沿竖直方向布置,且阻尼器的出液口高于喷嘴的进液口;流变液供给源、压力传感器、磁流变液回收源均与控制平台相连。

12、进一步的,步骤s2中,水平轨迹误差和竖直轨迹误差均包括x/y轴轨迹误差和z轴轨迹误差;其中,x/y轴轨迹误差作为对准误差,计算磁流变光学加工设备的加工能力,包括x/y轴系统性轨迹误差和x/y轴随机性轨迹误差;z轴轨迹误差作为抛光轮的抛光间隙的变化数据,包括z轴系统性轨迹误差和z轴随机性轨迹误差。

13、进一步的,步骤s3具体包括以下步骤:

14、s31:基于实验件的初始面形误差、理论加工轨迹与去除函数解算驻留时间;

15、s32:得到实验件水平放置时理论加工轨迹在水平轨迹误差中的对准误差偏移后的加工轨迹,以及实验件竖直放置时理论加工轨迹在竖直轨迹误差中的对准误差偏移后的加工轨迹;

16、s33:根据加工轨迹得出当实验件水平放置时水平轨迹误差中的z轴轨迹误差对应的去除函数,记为,表示磁流变光学加工设备在水平x-y-z坐标系中的运行轨迹坐标;以及根据加工轨迹得出当实验件竖直放置时竖直轨迹误差中的z轴轨迹误差对应的去除函数,记为,表示磁流变光学加工设备在竖直x-y-z坐标系中的运行轨迹坐标;

17、s34:通过初始面形误差、去除函数和驻留时间得到第一水平面形残差;通过初始面形误差、去除函数和驻留时间得到第一竖直面形残差。

18、进一步的,步骤s4具体包括以下内容:

19、若第一水平面形残差和第一竖直面形残差均小于加工精度,即且,则表明磁流变光学加工设备能达到加工精度;

20、若第一水平面形残差小于加工精度,第一竖直面形残差大于加工精度,即且,则表明实验件在水平放置时磁流变光学加工设备能达到加工精度;

21、若第一水平面形残差大于加工精度,第一竖直面形残差小于加工精度,即且,则表明实验件在竖直放置时磁流变光学加工设备能达到加工精度;

22、若第一水平面形残差和第一竖直面形残差均大于加工精度,即且,则执行步骤s5。

23、进一步的,步骤s5具体包括以下步骤:

24、s51:根据加工轨迹得出当实验件水平放置时水平轨迹误差中的z轴随机性轨迹误差对应的去除函数,记为;以及根据加工轨迹得出当实验件竖直放置时竖直轨迹误差中的z轴随机性轨迹误差对应的去除函数,记为;

25、s52:通过初始面形误差、去除函数和驻留时间得到第二水平面形残差;通过初始面形误差、去除函数和驻留时间得到第二竖直面形残差。

26、进一步的,步骤s6具体包括以下内容:

27、若第二水平面形残差和第二竖直面形残差均小于加工精度,即且,则表明实验件在水平放置和竖直放置时磁流变光学加工设备都需要在z轴系统性轨迹误差的精确补偿下能达到加工精度;

28、若第二水平面形残差小于加工精度,第二竖直面形残差大于加工精度,即且,则表明实验件仅有在水平放置时磁流变光学加工设备需要在z轴系统性轨迹误差的精确补偿下才能达到加工精度;

29、若第二水平面形残差大于加工精度,第二竖直面形残差小于加工精度,即且,则表明实验件仅有在竖直放置时磁流变光学加工设备在需要z轴系统性轨迹误差的精确补偿下才能达到加工精度;

30、若第二水平面形残差和第二竖直面形残差均大于加工精度,即且,则磁流变光学加工设备不能达到加工精度。

31、与现有技术相比,本发明能够取得如下有益效果:

32、本发明针对性解决混联机器人在加工过程中产生的轨迹误差,以及在加工过程中轨迹误差引起抛光间隙的波动,影响最终的加工精度,提出了一种分级加工能力评估策略,在对光学元件进行加工之前进行加工精度要求与设备加工能力的评估,全面衡量加工设备工作位姿、轨迹误差、加工精度要求与设备加工能力之间的关系,明确混联机器人磁流变加工设备的加工精度极限,有助于在加工前根据加工目标制定合理的加工策略,充分利用混联机器人磁流变加工设备。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9851.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表