用于曲面玻璃的抛光机构的制作方法

- 国知局

- 2024-06-20 14:14:55

本技术涉及曲面玻璃加工,特别是用于曲面玻璃的抛光机构。

背景技术:

1、车载显示面板,包括中控显示面板、仪表显示面板、抬头显示屏、电子后视镜显示屏和后座娱乐显示屏等。

2、近年来,车载面板市场呈现大屏化的发展趋势即将中控显示面板、仪表显示面板等做成一体,因此出现了相适配的3d玻璃面板,3d玻璃面板又称为3d大曲面玻璃、或称为曲面玻璃件。由于3d玻璃面板具有轻薄、抗指纹、防炫光、耐挂伤等特点;能够实现车载显示屏表面的弯曲折叠,且在边缘弯曲后仍可以实现高质量的显示效果,从而在不平整的仪表盘区域实现三维表面的无缝衔接;并提高设计与功能整合的自由度,以进一步提供人机交互的界面功能和娱乐载体,其已成为车载面板未来发展的主要趋势。

3、目前的3d大曲面玻璃,为模具成型进行加工形成的;在成型加工过程中,当模具清理完成后的前几个批次,生产出的3d大曲面玻璃的质量较好-即无细小凹坑;当生产一段时间后,由于起模时会有少量物料粘附在模具上,从而导致生产质量会下降-即表面不够光滑。目前,市面上许多公司,是将模具成型后的产品未经后续处理,直接用在汽车上;虽然也能满足基本要求,但是对于一些高标准要求的汽车而言,略显粗糙。当然,也有部分公司会对产品进行打磨,然后再安装在汽车上。

4、但目前,针对车载显示面板的抛光打磨加工,非常简单,采用抛光金属的方式进行的,例如采用粗蜡、研磨机、黄色粗海绵盘等,通过人工或者借助很简单的机械结构进行打磨。这种打磨方式,一方面是打磨效率低,另一方面是质量不可控,合格率不是特别理想。

技术实现思路

1、本实用新型的目的在于克服现有技术的缺点,提供用于曲面玻璃的抛光机构及其抛光方法,解决了传统抛光方式抛光效果差、抛光成本高、抛光效率低的问题。

2、本实用新型的目的通过以下技术方案来实现:

3、(第一方面)

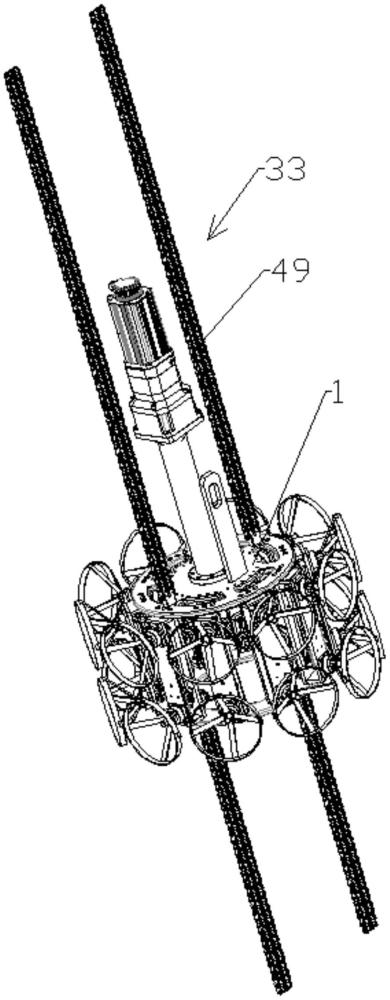

4、本实用新型至少一实施例提供用于曲面玻璃的抛光机构,该抛光机构包括机架、抛光球;

5、所述机架呈桶架状,其周向侧柱面设置有多个抛光球;

6、所有抛光球经同一个中心转轴驱动转动,上下相邻所述抛光球的旋转方向相反;

7、所述机架还与柔性升降机构相连;

8、将抛光机构置于抛光桶内,抛光桶的壁处具有曲面玻璃件;中心转轴带动抛光球转动进行抛光,不同方向转动的抛光球带动抛光液中的抛光在抛光桶内翻转;柔性升降机构让抛光球对曲面玻璃件进行抛光时为柔性接触。

9、例如,本实用新型一实施例提供的用于曲面玻璃的抛光机构,对抛光球的方向进行了设计。所述中心转轴上装有主动齿轮,主动齿轮的周向啮合有多个从动锥齿;所述从动锥齿安装在相应转轴a上,转轴a安装在机架上;所述抛光球固定在球架上,球架经转轴b安装在机架上;所述转轴a与转轴b驱动相连。当一些抛光球的转轴b直接与转轴a驱动相连时,则这些抛光球与转轴a的转动方向一致;当一些抛光球的转轴b经转轴c与转轴a驱动相连,则抛光球与转轴a的转动方向相反。

10、当抛光球的转动方向不同时,能有效地带动抛光桶内抛光液的抛光料翻转,让抛光料充分得到利用,而不是沉底,提高抛光效果。此外,一个中心转轴驱动所有抛光球动作的方式,结构简单。

11、例如,本实用新型一实施例提供的用于曲面玻璃的抛光机构,对机架进行了设计。所述机架包括上环架、下环架、竖直单元架;所述上环架和下环架通过周向均匀分布的多个竖直单元架连成一体;在所述上环架上固定有套筒,套筒内装有中心转轴;所述中心转轴上端经主驱电机驱动,其下端从套筒伸出;所述转轴a经辅助板安装在上环架的下表面位置;两根所述转轴b分别安装竖直单元架上部、下部,上、下部位的转轴b被称作转轴ba、转轴bb;所述转轴c也安装在竖直单元架上。整个机架的结构简单,重量轻,利于柔性升降机构带动整个机架上下位移调整。

12、进一步地,对转轴a与转轴b的驱动进行了设计。所述转轴a上套装有从动锥齿、链轮a;所述转轴c上套装有链轮c、齿轮c;所述转轴ba上套装链轮bax、链轮bay,所述转轴bb上套装有链轮bb、齿轮bb;

13、当从动锥齿与链轮bb经链条相连、齿轮bb与齿轮c啮合、链轮c与链轮bay经链条相连时:若转轴a正转,则转轴bb正转、转轴ba反转;当从动锥齿与链轮bax经链条相连、链轮bay与链轮c经链条相连、齿轮c与齿轮bb啮合时:若转轴a正转,则转轴ba正转、转轴ba反转。即转轴a转动时能让上下、周向相邻的抛光球沿不同的方向旋转。

14、进一步地,对竖直单元架进行了结构设计。所述竖直单元架包括内竖板、外竖板、横支撑板;所述内竖板和外竖板互相平行,两者的两端通过横支撑板固定相连;所述转轴ba、转轴bb将竖直单元架前后贯穿,转轴b的两端固定在内竖板和外竖板之间;所述竖直单元架上还装有转轴d,转轴d上套装有压轮,压轮将链轮bay与链轮c之间的链条压紧。

15、上述机架、竖直单元架、以及相应驱动连接的设置,以巧妙结构实现了一个中心转轴带动不同的抛光球的转动方向不一致。当然,还可以借用类似的思路,形成其他选择方式,但只要借用类似的思路用在多个零件一起抛光的领域,均在本方案的保护范围内。

16、例如,本实用新型一实施例提供的用于曲面玻璃的抛光机构,对柔性升降机构进行了设计。所述柔性升降机构,包括多根升降链条、多个定位链轮;所述升降链条的一端固定在机架的上表面后,其另一端绕经上方的定位链轮e、然后回绕下方的定位链轮f、再连接在机架的下表面处;上方的定位链轮与升降电机驱动相连,经升降链条带动机架上下动作;当抛光球抛光时,机架是装在柔性升降机构上的,抛光球与曲面玻璃件为柔性接触。

17、柔性升降机构除了带动机架上下位移之外,还实现了抛光球与曲面玻璃件的柔性接触;并且在抛光过程中,柔性升级机构能自动晃动,让抛光球时而与曲面玻璃件接触抛光,时而让抛光球与曲面玻璃件脱离便于抛光后的余料掉落。

18、例如,所述下方的位移机构位于抛光桶的内底面处,上方的位移机构设置在基本框架的桁架上;通过抛光桶、基本框架将抛光机构吊装在柔性升降机构上。

19、(第二方面)

20、用于曲面玻璃的抛光机构,工作步骤为:

21、s1、放置一基本框架,基本框架的底部处放置抛光桶,在抛光桶内安装位移电机,在基本框架的上架处安装上;将抛光机构通过升降链条吊装上;

22、s2、在抛光桶内装上抛光液,抛光液中具有悬浮的抛光料;抛光桶的壁处周向放置有多个曲面玻璃件;

23、启动位移电机,通过升降链条带动抛光机构向下移动,抛光球会曲面玻璃件柔性接触;

24、s3、启动主驱电机,让其经中心转轴带动周向所有的从动锥齿一起转动,从动锥齿带动相应的转轴a、转轴ba转动,转轴ba经相应球架带动外竖板上部的抛光球顺时针转动,实现对曲面玻璃件的抛光;

25、同时,转轴ba还经链轮bay、链轮c带动转轴c转动,转轴c经齿轮c、齿轮bb带转轴bb转动,转轴bb经相应球架带动外竖板下部的抛光球逆时针转动,实现对曲面玻璃件的抛光;

26、在抛光球进行抛光时,抛光球通过抛光料磨削曲面玻璃件表面,该处的抛光料会被旋转的抛光球甩出,由于外竖板的上部、下部的抛光球旋转方向不同,因此被甩出的抛光料会在抛光液中翻转,翻转后又被另外的抛光球所利用;

27、在抛光球抛光时,抛光球受到曲面玻璃件的反作用力,该反作用力通过机架传递给柔性升降机构,而柔性升降机构与基本框架是柔性连接的,因此抛光球与曲面玻璃件为柔性接触;此外,抛光是的反作用力,会导致机架晃动,机架晃动过程中若一侧的抛光球远离曲面玻璃件则另一侧的抛光球则会靠近曲面玻璃件,从而起到良好抛光的效果;

28、s4、当对曲面玻璃件的某一处抛光完成后,经柔性升降机构带动抛光机构继续上下位移调整,从曲面玻璃件另一位置进行抛光……直至抛光完成为止。

29、为了便于理解,对本方案的核心设计点进行说明:

30、一、柔性固定机架,并且在抛光过程中机架呈小幅度的往复晃动,来提高抛光效果。

31、在传统的抛光领域主要针对的是金属抛光,考虑到金属的硬度等材质因素,通常是将金属件锁紧固定,然后在相应的能转动的机械部件上装上抛光球,利用研磨料/研磨液进行抛光。在抛光过程中,通常只能一次抛光一个金属件,工作效率非常低下。并且机械部件带动抛光球工作时,抛光球始终与金属件进行接触的;使得初始抛光时,研磨料在抛光部位处堆积较多,抛光效果较好,但随着抛光时间的增加堆积的研磨料由于被抛光球甩出,则抛光效果急剧下降;并且随着抛光时间的增加,被磨削掉的余料会混合在研磨料中,也会导致抛光效果急剧下降。故,导致传统的金属抛光过程中抛光程度极为不可控,导致抛光质量很不可控,即便同一台设备、同样的量、同一批次的金属件、同样的抛光时间,即便是某一个因素发生较小的变化都会导致最终抛光结果的不同,因此抛光成品率低-例如航空发动机内叶片的抛光便是如此。

32、本方案,将抛光球安装机架周侧、将机架安装在柔性升降机构上,相当于机架为柔性固定的方式;在抛光过程中由于抛光球受到曲面玻璃件的反作用力,于是使得机架在柔性升降机构上呈现小幅度的轻微晃动,这种轻微晃动能改变抛光球与曲面玻璃件表面之间的间隙大小。当抛光球与曲面玻璃件之间的间隙变小,则使得抛光球将抛光料压榨曲面玻璃件表面,实现磨削抛光;当抛光球与曲面玻璃件之间的间隙变大,则抛光料、与被磨削下的余料不被压紧,余料会下沉,抛光料由于本身在抛光液中呈现一定悬浮状态则不宜下沉,悬浮的抛光料进行下一次抛光。

33、二、通过相邻抛光球的旋转方向不同,从而让抛光料在抛光液中翻转,让抛光料充分被利用而不容易出现下沉,来提高抛光效果。

34、传统的金属抛光领域中,利用抛光料进行抛光时,当抛光料被相应的抛光球甩出时,重新添加新的抛光料;由于抛光料本身是经过特殊工艺制备出的,合格的成品率不高,价格不菲;那么抛光时不断填下新的抛光料的方式,会导致加工成本非常高,一般工厂难以承受;而且甩出的抛光料非常浪费。

35、本方案中,在抛光时将抛光料加入抛光液中,让抛光料在抛光液中呈现一定悬浮;在抛光加工时,将整个抛光机构、曲面玻璃件均浸入抛光液中进行加工;那么被甩出的抛光料仍会在抛光液中,随着抛光液的翻滚,抛光料会重新参与抛光加工,从而极大地降低了加工成本。

36、本方案中,为了让被甩出的抛光料能重新被利用,将相邻抛光球设计成不同的旋转方向,当一个抛光球将抛光料甩至相邻的第二个抛光球处时,被第二抛光球进行利用抛光;并且第二个抛光球也可能抛光料甩至第一个抛光球处。这样抛光料就能在抛光液中反复翻滚,从而得到充分利用。

37、三、一个中心转轴时将所有抛光球一起驱动,且实现相邻抛光球沿不同方向旋转。

38、传统的金属抛光领域中,由于一次性只抛光一个金属件,因此带动抛光球的驱动结构非常简单。

39、但本方案中,由于是需要将抛光机构浸入抛光桶中,并且要同时抛光多个曲面玻璃件,就必须要去结构轻巧、简单;中心转轴、转轴a、转轴b、转轴c的设计,以及相应链轮、齿轮的设计,结构简单,使得只通过一个中心转轴便能够带动通过多个抛光球同时旋转,并且还实现了相邻抛光球沿不同方向旋转。

40、本实用新型具有以下优点:

41、(1)抛光机构设置在柔性升降机构上,使得机架在抛光时能小幅度来回晃动;抛光球沿不同方向旋转,使得抛光料能被反复充分利用;在抛光液中添加抛光料,并将抛光机构浸没在抛光桶的抛光液中进行加工;通过这些措施,能够提高曲面玻璃的抛光效果;

42、并且能一次性抛光多个曲面玻璃件,抛光效率高;

43、而且抛光料被抛光球甩出后,仍在抛光液中翻滚,抛光料能本反复利用,从而极大地节约了抛光成本;

44、(2)抛光球的驱动结构简单、巧妙,通过一个中心转轴便驱动了所有抛光球旋转,并且实现相邻抛光球沿不同方向旋转;即以简单结构实现了抛光球的复杂动作。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9859.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。