一种铜基摩擦材料及其制备方法与应用

- 国知局

- 2024-06-20 14:16:06

本发明属于摩擦材料制备,特别是涉及一种铜基摩擦材料及其制备方法与应用。

背景技术:

1、制动系统是决定高速列车紧急情况下制动能力的关键,关系到高速列车运行的安全性。随着高速列车不断向着高速化、重载化方向发展,制动系统在紧急制动时需要吸收的制动能量大幅上升,对制动系统提出新的要求。由制动盘和制动闸片组成的摩擦副作为高速列车制动系统的关键部件,是保证高速列车安全运行的最后一道防线。国际铁路联盟uic等规定,在没有其它制动方式参与的情况下,制动摩擦副必须保证高速列车能在规定的距离内停车。

2、钢铁系制动盘(如铸钢、锻钢)具有较高的强度和韧性,良好的散热性、耐热性和耐磨性等特点,因此现役时速200~350km的高速列车基本采用钢铁系制动盘配对粉末冶金闸片作为制动摩擦副。然而,随着高速列车的速度、载重进一步提升,紧急制动时摩擦副表面的瞬时温度将超800℃,钢铁系制动盘表面常出现热斑、热裂纹、异常磨损等问题,难以适应高速列车的发展要求。

3、增强制动盘的表面性能至关重要,耐磨涂层可以提升制动盘的摩擦性能,稳定摩擦系数,有效延长制动盘的寿命。co基涂层因其具有优异的耐高温性能以及耐磨性能,可有效提高制动盘的高温摩擦磨损性能,具有广泛的应用前景。中国专利文献cn115058627公开了一种高速列车制动盘激光熔覆co基涂层,co基涂层具有耐高温性能好、抗氧化性和抗热疲劳性优异,且裂纹敏感性低,与钢铁系制动盘基体相容性好,综合强韧性突出,能够满足制动盘服役的苛刻要求。

4、铜基摩擦材料具有稳定的摩擦系数,优异的耐磨性、耐温性,良好的环境适应性,被广泛应用于高速列车制动闸片。中国专利文献cn113118434提供了一种高速动车组制动闸片,按照重量份数计,包括如下原料组分:铜35~45份、纳米铜5~10份、铁6~13份、铬铁10~15份、锆砂3~10份、钼铁1~5份、硼铁1~5份、碳化硅1.5~5份、二硫化钼0.5~3份、天然颗粒石墨5~15份、天然鳞片石墨1~8份、人造颗粒石墨1~5份。中国专利文献cn112899520公开了一种粉末冶金摩擦材料,按照重量份数计,包括如下原料组分:铜51~63份、铁10~17份、锡1~3份、二硫化钼0.5~1份、三氧化二铝2~3份、锆英石3~5份、碳化硼0.5~1.5份、铬铁7~10份、鳞片石墨5~7份、颗粒石墨4~6份。中国专利文献cn106399743提供了一种高速列车闸片用超简组元粉末冶金摩擦材料,各组元按照质量百分数划分,包括铜40~55%、铁8~20%、二氧化锆1~10%、铬铁6~15%、石墨16~22%、二硫化钼1~4%。

5、从上述可知,现有的铜基摩擦材料均是为了匹配钢铁系制动盘摩擦副而开发,且应用于350km/h及以下速度级高速列车。由于钢铁系制动盘与覆有co基涂层制动盘所参与摩擦的材料不同,对铜基摩擦材料的摩擦性能及机械性能的要求有所不同,特别为适应高速列车的高速化、重载化发展,要求铜基摩擦材料具有良好的高温摩擦学性能,材料耐温性好,与覆有co基涂层制动盘匹配良好。目前,国内并没有一款成熟产品,针对覆有co基涂层制动盘所专门设计的铜基摩擦材料。因此,急需一款针对覆有co基涂层制动盘所专门设计的铜基摩擦材料。

技术实现思路

1、本发明的目的是提供一种铜基摩擦材料及其制备方法与应用,以解决上述现有技术存在的问题。本发明采用热稳定性高的新型润滑组元和摩擦组元,制备出一种与覆有co基涂层制动盘良好匹配的铜基摩擦材料,铜基摩擦材料的机械性能好、耐高温能力强、抗热衰退性好,极端高温下具有高而稳定的摩擦系数和较低的磨损率,适用于高速列车的高速、重载服役条件。

2、本发明提供的技术方案之一:

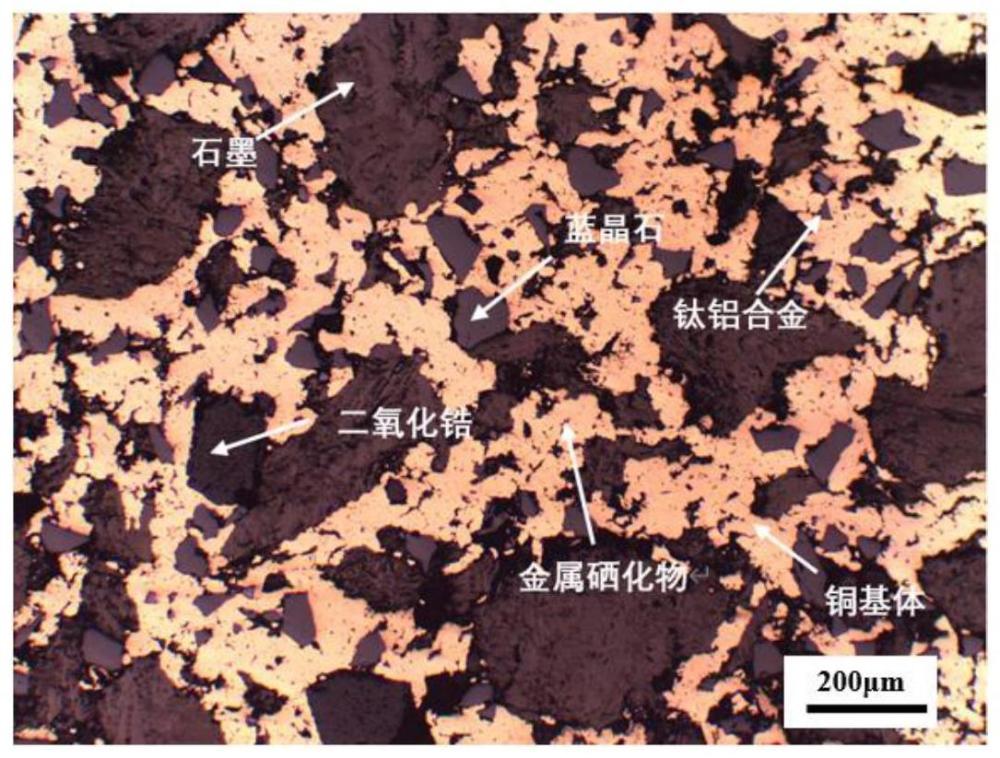

3、一种铜基摩擦材料,原料包括基体组元、润滑组元和摩擦组元,所述基体组元为铜,所述润滑组元为石墨、金属硒化物和硫化锑,所述摩擦组元为钛铝合金、蓝晶石和二氧化锆。

4、本发明采用铜为骨架,保证摩擦材料具有优异的导热性,及时耗散摩擦过程中产生的摩擦热;采用硫化锑可提高摩擦材料的耐磨性、抗衰退、高温摩擦稳定性、降低噪音。金属硒化物不仅是润滑剂,还是摩擦稳定剂,具有高热稳定性、在空气中不吸潮等特点,可提高摩擦材料耐温性、热稳定性和耐磨性,并起到吸音降噪作用。采用高含量的石墨和热稳定性优异的硫化锑和金属硒化物作为润滑组元,起到高温条件下优良的抗咬合性,提高摩擦材料的抗热衰退性、摩擦稳定性及耐磨性的作用;蓝晶石为三斜晶系的岛状结构高铝矿物,抗化学腐蚀性能强、热震机械强度大、耐火度高及硬度适中,起到高温下增摩、耐磨等作用,改善材料的抗热震性能、耐磨性和摩擦阻力。钛铝合金具有密度小、强度高、抗高温蠕变与抗氧化能力强、优异的比弹性模量和较高的硬度等特点,采用钛铝合金可显著提高摩擦材料的抗氧化、抗高温磨损等能力,高温稳定的钛铝合金还与铜基体结合紧密,形成良好的界面,提高摩擦材料的抗蠕变能力和强度。添加大颗粒的二氧化锆可进一步提供合适的摩擦系数。采用热稳定性优异和硬度适中的蓝晶石、钛铝合金和二氧化锆作为摩擦组元,能提高摩擦材料的强度、抗氧化性等物理化学性能,保证摩擦材料具有适宜的摩擦系数前提下,既能保护好配对件不受损伤,又能使摩擦材料本身具有稳定的摩擦系数。

5、优选的,按照重量百分比计,包括以下原料:铜52~70%、石墨10~18%、金属硒化物1~4%、硫化锑0.5~2%、蓝晶石8~15%、钛铝合金4~8%、二氧化锆1~4%,所述钛铝合金中铝含量为40~50%,余量为钛。

6、更为优选的,按照重量百分比计,包括以下原料:铜55~65%、石墨12~16%、金属硒化物2~3%、硫化锑1~2%、蓝晶石9~13%、钛铝合金5~7%、二氧化锆2~3%,所述钛铝合金中铝含量为42~48%,余量为钛。

7、更为优选的,按照重量百分比计,包括以下原料:铜60%、石墨15%、金属硒化物3%,硫化锑2%、蓝晶石12%、钛铝合金6%和二氧化锆2%,所述钛铝合金中铝含量为46%,钛含量为54%,所说金属硒化物由二硒化钼和二硒化铌等比例组成。

8、优选的,所述金属硒化物包括二硒化钼和二硒化铌中的一种或几种。

9、优选的,所述基体组元、润滑组元、摩擦组元的原料状态均为粉末,所述原料的粒径分别为:铜粉37~74μm,石墨粉180~354μm,金属硒化物粉2.5~10μm、硫化锑粉1~5μm、蓝晶石粉74~150μm、钛铝合金粉25~53μm、二氧化锆粉100~250μm。

10、本发明提供的技术方案之二:

11、按照重量百分比称取原料,将原料混合后掺入煤油,混匀,然后填入模具中,压制成型,氢气气氛下烧结,制备得到铜基摩擦材料。

12、优选的,所述压制成型的单位压制压力为400~500mpa,保压时间为3~4s。

13、优选的,所述烧结温度为950~980℃,单位烧结压力为2.5~2.9mpa,保温时间为3~4h。

14、优选的,所述煤油和所有原料总质量之比为(9-12)ml∶1kg。

15、本发明提供的技术方案之三:

16、一种上述铜基摩擦材料在与覆有co基涂层制动盘匹配中的应用。

17、本发明的有益效果:

18、(1)本发明提供的铜基摩擦材料不含有害物质成分,选用热稳定性高的新型润滑组元和摩擦组元,以铜为基体组元,石墨、金属硒化物、硫化锑为润滑组元,钛铝合金、蓝晶石、二氧化锆为摩擦组元,三类组元之间协同增效,通过各组元的合理配比,可以制得与覆有co基涂层制动盘匹配良好的铜基摩擦材料,有效克服在高温摩擦过程中铜基摩擦材料所存在的摩擦系数衰减明显、磨耗量大、损伤制动盘等问题。

19、(2)本发明所制备的铜基摩擦材料与覆有co基涂层制动盘匹配良好,机械性能好、耐高温能力强、抗热衰退性好、极端高温下具有高而稳定的摩擦系数和较低的磨损率,易于制备且价格低廉。

20、(3)本发明中的金属硒化物与钛铝合金间还具有较强的协调作用,进一步保证摩擦材料机械性能好、耐高温能力强、抗热衰退性好,极端高温下具有高而稳定的摩擦系数和较低的磨损率,且与覆有co基涂层制动盘匹配良好。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9906.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表