使用超声波检测缺陷的方法和设备与流程

- 国知局

- 2024-07-17 12:33:53

本发明涉及用于检测部件、特别是陶瓷或玻璃陶瓷部件中的缺陷的方法。

背景技术:

1、通过声波分析检测部件中的内部缺陷是已知的。

2、最古老的方法是测量和分析声波在部件中的传输速度。然而,其应用领域仅限于形状简单且由均质且均匀的材料组成的部件。还已知通过线性分析来分析注入声波的衰减,也就是说,考虑到在给定环境中,共振频率仅取决于部件,即取决于其形状和组成材料(其决定波的速度)。然而,这种类型的分析也显示出其在区分具有复杂结构或由非均质材料制成的部件方面的局限性。

3、非线性共振超声波谱(nrus),或更一般地说非线性共振声学波谱(nras)是利用以下事实的较新方法:构成部件的材料的弹性模量不是恒定的,而是根据由激励波在部件中产生的机械应力而变化。因此,共振频率取决于激励波的振幅。该方法特别基于共振频谱根据注入波的振幅的演变的分析。

4、通常,如果在给定的加载模式下,

5、-fo是部件的初始线性共振频率,也就是说,考虑到部件的弹性模量是恒定的,线性共振频率通常通过数值模拟来评估,或者通过分析在所述加载模式中对注入低振幅波的响应来测量,以及

6、-f是对于振幅大于激励波的波测量的共振频率,

7、则该方法根据所述振幅评估频率偏移|f-fo|/fo。然后,如us6330827b1中所述,根据损伤的存在与否,方法利用了频率偏移的演变差异。

8、申请fr2960061a1描述了使用nrus技术来探索材料(如岩石)的非线性弹性领域。

9、然而,发明人已经发现,现有技术中描述的nrus技术的应用并不总是可靠的,特别是如果部件具有复杂形状的话。此外,在同时存在多个缺陷(例如物理缺陷(如裂纹)和化学缺陷(如元素组成或结晶相的局部变化))的情况下,由这些缺陷引起的频率偏移可能相互补偿。

10、因此,需要一种用于检测部件中的缺陷的方法,该方法表现出提高的可靠性,即使当该部件具有复杂的几何形状和/或复杂的内部结构,或者当该部件具有多个缺陷时也是如此。

11、本发明的一个目的是至少部分地满足这种需要。

技术实现思路

1、更具体地,本发明的一个主题是一种用于检测待测试部件内的感兴趣区域中的缺陷的方法,所述方法包括以下连续步骤:

2、a)对于与所述待测试部件相同但没有缺陷的参考部件,

3、a1)优选地使用数值模拟,确定一组共振模式,每个共振模式限定:

4、-参考部件的共振频率,并且考虑到参考部件的弹性模量是恒定的,以及

5、-当参考部件以所述共振频率共振时,在参考部件上和/或在参考部件中产生的机械应力场或变形场;

6、a2)选择被称为“最佳共振模式”的共振模式,与其他共振模式相比,该最佳共振模式在感兴趣区域中产生最大的机械应力或变形;

7、b)确定主要激活所述最佳共振模式的称为“最佳”加载模式的加载模式,该最佳加载模式至少限定激励波、将激励波注入参考部件的注入区、和拾取输出波的输出区,在所述输出区,该输出波由激励波从注入区向输出区穿过而产生;

8、c)基于所述最佳加载模式执行非线性共振频谱分析,以确定所述待测试部件和参考部件中的每一者的非线性参数;

9、d)基于待测试部件和参考部件的非线性参数之间的差异对待测试部件进行分类。

10、如将在说明书的其余部分中更详细地看到的,发明人已经发现,根据感兴趣区域选择最佳共振频率显著地提高了通过非线性共振频谱检测缺陷的可靠性,当这基于主要激活相应的最佳共振模式的加载模式来执行时。特别地,对于具有复杂内部形状或结构的部件,检测是可靠的。

11、值得注意的是,关注感兴趣的区域导致确定最佳共振频率,该最佳共振频率不一定是导致作为整体考虑的参考部件的最大机械应力或变形的共振频率。

12、通过数值模拟确定共振模式,同时考虑弹性模量是恒定的(线性声学),也有利地使得能够快速且可靠地识别最佳共振模式。因此,该方法可以例如在需要小于10秒或甚至小于1秒的响应时间的生产线上实施。

13、基于最佳加载模式的非线性共振频谱分析通常可以通过将最佳加载模式和仅在注入的激励波的振幅方面与最佳加载模式不同的衍生加载模式应用于所考虑的部件(待测试部件或参考部件)来执行。随后,在所述振幅的演变的影响下,从最佳共振频率开始检查共振频率的演变,以确定非线性参数。

14、对于参考部件,加载模式可以应用于部件本身或部件的数值模型。

15、优选地,根据本发明的方法具有以下可选特征中的一个或多个:

16、—在步骤a1)中,通过数值模拟来确定共振模式,所述参考部件的建模考虑参考部件的尺寸和几何形状、构成参考部件的材料的体积密度、所述材料的弹性模量、和所述材料的泊松比;

17、—在步骤a2)中,比较参考部件的三维数值模型,所述模型各自表示当参考部件以各自的共振频率共振时产生的所述机械应力场或变形场;

18、—感兴趣区域的体积小于参考部件的体积的0.2倍且大于0.01倍;

19、—步骤a)和b)同时执行,如下地寻求最佳加载模式:

20、-数值模拟多个加载模式,对于每个加载模式,数值模拟确定参考部件中的机械应力场和理论输出波(也就是说,该加载模式中的输出波的模拟);

21、-分析所述机械应力场和所述理论输出波,以便选择如下加载模式作为最佳加载模式,该加载模式在所述感兴趣区域中产生最大机械应力或变形并将所述参考部件设置为共振;

22、—在步骤c)中,非线性参数是直线的斜率,所述斜率表示当输出波的振幅从最佳加载模式改变、优选增大时,根据输出波的所述振幅的演变而变化的、频率偏移的演变,

23、对于输出波的振幅,频率偏移是最佳共振模式中的最佳共振频率(f0)与针对输出波的所述振幅确定的共振频率(f)之间的差的绝对值除以最佳共振频率(f0)的比率;

24、—在步骤d)中,将待测试部件的非线性参数与基于参考部件的非线性参数确定的阈值进行比较,然后基于待测试部件的非线性参数与阈值之间的差,优选地基于所述差的符号,对待测试部件进行分类;

25、—缺陷是待测试部件内的空的空间,或者是填充有与待测试部件的其余部分不同的材料的空间;

26、—所述部件由无机材料制成;

27、—所述部件由金属、优选烧结金属,陶瓷材料,玻璃陶瓷材料,玻璃,或这些材料的混合物、特别是复合材料制成;

28、—在最佳加载模式中,输出波的频谱的主峰位于1hz和200khz之间、优选小于100khz、优选大于20khz的频率处;

29、—所述输出波是声波;

30、—待测试部件选自:

31、-炉喉过梁或块,

32、-立砌砖,

33、-耐火砖或侧壁块,

34、-角部块,

35、-充填砖,

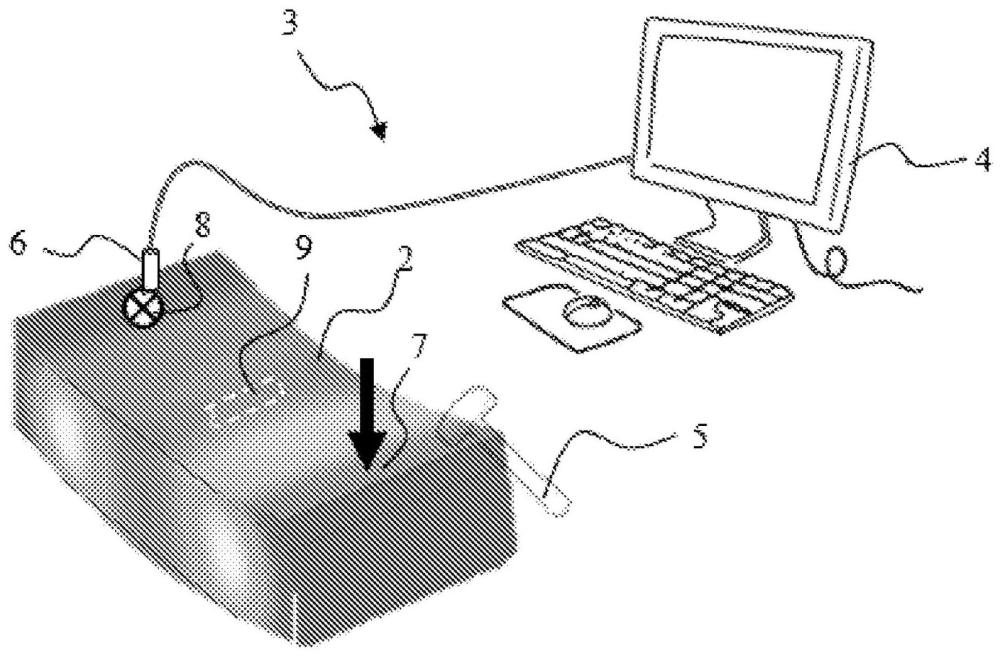

36、-铺路砖或路面,

37、-冠砖或梁,

38、-围绕风口的块或砖,

39、-用于放液口或放液喷口的砖,

40、-电极砖,

41、-用于玻璃炉的耐火喷口唇,

42、-用于喷射器的块,

43、-玻璃炉喉部,

44、-用于熔炉的热交换器的部件,

45、-锅炉衬里耐火砖或板,

46、-用于保护焚烧炉的加热管的壳体,

47、-焚烧炉砖,

48、-用于太阳能吸收器的陶瓷部件,

49、-用于涡轮机燃烧室的保护部件或砖。

50、部件的变形是施加相应机械应力的结果。因此,在本发明的上下文中,机械应力和机械变形是等效的。为了清楚起见,说明书的其余部分仅提及机械应力。然而,该描述适用于机械变形。

51、本发明还涉及一种用于对在生产线上制造的外部相同的部件进行分拣的方法,其中,对于被认为是待测试部件的每个部件实施根据本发明的检测方法,步骤a)和b)以及在参考部件上执行的基于最佳加载模式的非线性共振频谱分析优选地是该组部件所共有的。该组部件可以包括例如多于10个、多于100个、或多于1000个待测试部件。

52、最后,本发明涉及一种用于检测待测试部件中的缺陷的检测设备,该设备包括:

53、-共振器,其能够通过待测试部件的注入区将激励波注入待测试部件;

54、-接收器,其能够通过待测试部件的输出区拾取输出波,所述输出波由激励波穿过待测试部件而产生;

55、-连接到所述接收器以接收所述输出波的计算机,所述计算机具有存储非线性参数的存储器,所述非线性参数由根据步骤c)基于根据步骤a)和b)确定的最佳加载模式对与待测试部件相同但无缺陷的参考部件执行的非线性共振频谱分析产生,所述计算机被编程为:

56、-根据步骤c),基于最佳加载模式,对待测试部件执行所述非线性共振频谱分析,以确定所述待测试部件的非线性参数,然后

57、-确定待测试部件和参考部件的非线性参数之间的差异,然后

58、-基于所述差异对待测试部件进行分类。

59、在一个优选实施方式中,根据步骤a)和b),使用所述计算机确定参考部件的非线性参数。

60、当然,针对根据本发明的方法描述的步骤a)至d)的可选特征可应用于由计算机实现的相应步骤。

61、优选地,操作者进行如下操作:

62、-执行步骤a)和b),并且对于参考部件,执行步骤c);

63、-将共振器和接收器分别定位在注入区和输出区上;

64、-注入激励波,以便在最佳加载模式下加载待测试部件;

65、-启动计算机程序以便对待测试部件执行步骤c),然后执行步骤d)。

本文地址:https://www.jishuxx.com/zhuanli/20240716/104979.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表