一种测量小车辅助标定装置及系统的制作方法

- 国知局

- 2024-08-01 08:47:05

本技术涉及铁路工程机械,尤其涉及一种应用于对测量小车进行辅助标定的装置及系统。

背景技术:

1、铁路轨道作为列车运行的地面基础,具有整体性与散体性的特点,是支撑列车高速运行的重要基础设备之一。然而,随着使用及时间的推移,铁路轨道不可避免发生变形,几何参数逐渐偏离原始状态,平顺性受到影响。因此,铁路轨道在投入运营后的长期检修维护过程中,需要对轨道几何平顺性进行高精度检测,确保轨道几何状态达到高平顺性、高稳定性的技术要求。

2、捣固车作为铁路轨道整正设备,是一种对铁路线进行养护、维修的大型养路机械,是能够同时修复及检测轨道线路参数的专用车辆,以作业效率高,作业精度高而广泛在各大路局使用。测量小车是捣固车检测轨道线路参数的装置,依靠小车车轮的踏面及轮缘在钢轨踏面与轨头内侧面的接触正确测出钢轨的实际位置。测量小车上设置有横向水平传感器(简称横平传感器,又称电子摆),是检测两股钢轨的横向水平偏差的传感器;高低传感器(抄平传感器),是线路纵向高低偏差检测的传感器;矢距传感器(正矢传感器),是线路方向偏差检测的传感器。传感器的检测精度,是决定捣固车对轨道线路几何参数的精确检测,以及对轨道线路几何参数精准校正的关键因素。

3、然而,捣固车在使用一段时间后,由于测量小车磨损或一些相关零配件损坏更换的原因,会造成作业精度的下降,甚至不能正常作业,因此需要对车上的传感器测量系统进行重新标定。“标准轨”是指左右两条轨道的横向水平、纵向水平及正矢方向的误差极小到可以忽略不计。因为新车出厂标定是让车停在“标准轨”上进行的,所以用户现场的捣固车传感器测量系统标定比新车厂家出厂标定要困难的多。而用户在作业现场很难找到“标准轨”,一般都是选择一段误差尽可能小的钢轨来进行操作,这种现场的传感器测量方式标定精度误差较大,同时标定程序费时费力。

4、在现有技术中,主要有以下文献与本技术相关:

5、现有技术1为张元波发表于2008-05-01期《中国高新技术企业》的论文《d09-32连续式捣固车线路纵向水平的检测原理及现场标定》。该论文公开了一种纵向水平的检测原理和标定方法,主要针对的是模拟版车辆,公开了一种模拟版d0932捣固车纵向水平的标定原理及方法,利用光学水准仪和垫块实现捣固车纵向水平的标定,但现场仍需人工进行大量操作,包括线路架设激光水准仪(找平难度大),人工对反复调整标尺高度,垫垫块等费时费力。

6、综上,针对现阶段对捣固测量小车各传感器作业现场标定,存在的局限性主要体现在以下方面:

7、1)站场、作业现场无标准轨,影响标定精度,施工现场做出一段标准线路费时费力,成本高、工作量大;

8、2)施工现场的标准线路是人工整修或加垫片模拟出来的,现场标定程序复杂,标定过程费时费力,需要车上车下跑动,且难以保证精度要求;

9、3)施工现场标定精度差,造成捣固车作业精度偏差;

10、4)标准线路只能在指定地点使用,不能搬迁,随机使用不便。

11、因此开发一种新装置及方法来取代现有的标定方法,以快速拟合标准轨的功能,并快速实现对车上传感器测量系统横平、纵平及方向的标定成为当前亟待解决的技术问题。

技术实现思路

1、有鉴于此,本技术的目的在于提供一种测量小车辅助标定装置及系统,以解决现有人工现场标定方式劳动强度高,标定误差大,计量效率低的技术问题。

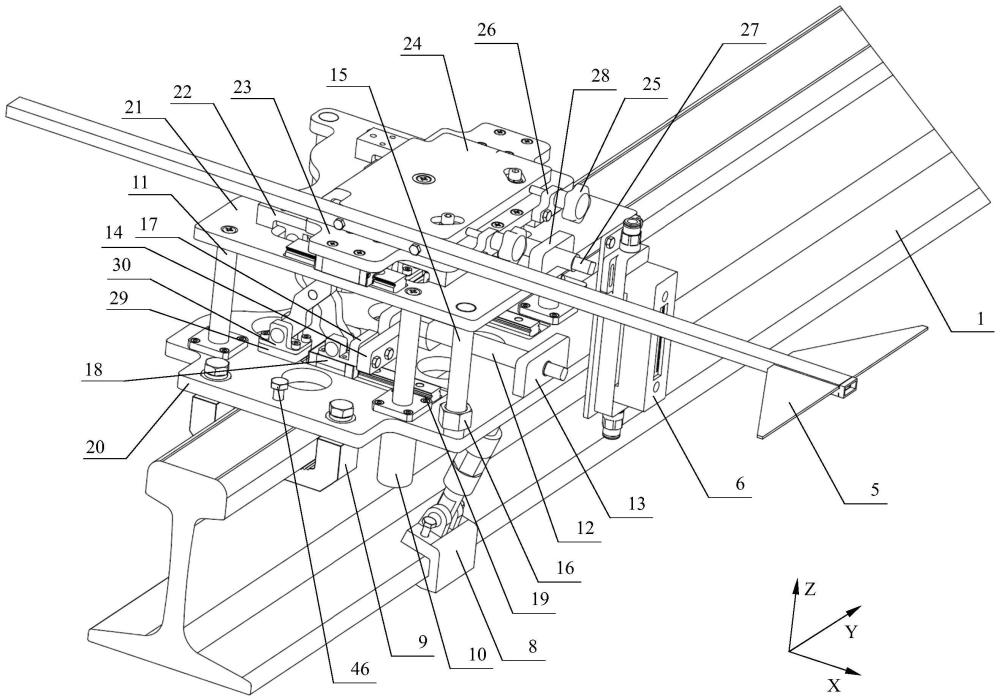

2、为了实现上述发明目的,本技术具体提供了一种测量小车辅助标定装置的技术实现方案,测量小车辅助标定装置包括:支撑机构、升降丝杆、螺母座、第一底板、第二底板、第一升降板、第二升降板、顶板、第二支座、第一剪叉支腿、第二剪叉支腿、第三滑块、横移导轴及剪叉支座。所述第一底板的底部沿纵向设置有夹爪,在进行标定时所述第一底板通过夹爪固定于钢轨上。所述顶板设置于第二升降板上,所述支撑机构的一端与第一底板的底部相连,另一端用于标定时与钢轨的轨底固定。所述升降丝杆的一端与设置于第一底板上的第一升降轴承座可活动地连接,另一端与螺母座可转动地连接,旋转升降丝杆能带动所述螺母座沿横向移动。所述螺母座的两端设置有第一支座,所述第一支座与第二剪叉支腿的一端铰接,所述第一剪叉支腿与第二剪叉支腿的中部通过连接杆铰接。所述第二剪叉支腿的另一端与剪叉支座铰接,所述剪叉支座固定在第一升降板上。所述第一剪叉支腿的一端与第二支座铰接,所述第二支座固定在第一底板上。所述第一剪叉支腿的另一端与第三滑块铰接,所述第三滑块与横移导轴配合,第三滑块能在横移导轴上沿横向滑动。所述横移导轴固定在第一升降板上,所述第二底板与第一升降板连接,所述第二底板上沿横向设置有第二导轨,所述第二升降板的底部设置有第二滑块,所述第二滑块能在第二导轨上滑动。

3、进一步的,所述横移导轴通过第一横移限位座及第二横移限位座固定在第一升降板上。

4、进一步的,所述装置还包括垂向导套及垂向导轴,所述垂向导套固定在第一底板上,所述垂向导轴的一端固定在第二底板上,另一端可活动地穿过垂向导套,所述垂向导轴能在垂向导套上滑动。

5、进一步的,所述第二支座与第一底板之间还设置有垫片。

6、进一步的,所述第一支座的底部设置有第一滑块,所述第一底板上沿横向设置有第一导轨,所述第一滑块能在第一导轨上滑动,实现所述螺母座沿横向的移动。

7、进一步的,旋转所述升降丝杆带动螺母座移动,所述螺母座带动第一支座及第一滑块在第一导轨上移动。所述第二剪叉支腿上升带动第一剪叉支腿上升,所述第一剪叉支腿及第二剪叉支腿上升带动第二底板、第一升降板及第二升降板上升。反向旋转所述升降丝杆,所述第二底板、第一升降板及第二升降板下降。

8、进一步的,所述支撑机构包括螺旋拉杆及支撑座,所述螺旋拉杆的一端与第一底板的底部铰接,另一端与支撑座铰接,所述支撑座用于固定钢轨的轨底。当进行标定时,通过旋转螺旋拉杆中部的套筒实现所述顶板在横向的水平度调节。所述第一底板沿纵向的前后两端设置有固定螺栓,通过旋转所述固定螺栓实现所述顶板在纵向的水平度调节。

9、进一步的,所述第二底板上设置有第一横移座,横移丝杆与第一横移座通过螺纹连接。所述横移丝杆与第二横移支座之间可转动地连接,所述第二横移支座与第二升降板相连接。所述顶板的中部铰接在第二升降板上,所述顶板能相对于第二升降板转动。

10、进一步的,旋转横移丝杆能带动第二横移支座沿横向移动,所述第二横移支座带动第一升降板、第二升降板及顶板沿横向移动。

11、进一步的,所述第二升降板上沿纵向设置有两个把手座,所述旋转把手与把手座螺纹连接,并在穿过把手座上的螺纹孔后与顶板接触。通过旋转两个旋转把手,实现所述顶板在水平面内的转动。

12、进一步的,所述垂向限位螺杆的一端螺纹连接在第一底板上,另一端螺纹连接在第二底板上,旋转所述垂向限位螺杆,所述第二底板能上下移动。锁紧螺母螺纹连接在垂向限位螺杆上,当所述第一底板与第二底板之间的高度调整到位后,通过旋转锁紧螺母锁紧第二底板的高度。

13、进一步的,所述顶板上设置有沿横向延伸的穿线杆,所述穿线杆沿横向的外侧一端开设有用于穿过引线的穿线孔。当进行方向标定时,所述引线沿纵向穿过一侧穿线杆的穿线孔。

14、进一步的,所述顶板上还设置有用于指示高度的液位计,两个液位计之间通过水管连通。当进行标定时,通过调整两个辅助标定装置的顶板的高度,使两侧液位计的液面处于同一刻度值。

15、本技术还另外具体提供了一种测量小车辅助标定系统的技术实现方案,测量小车辅助标定系统,包括:一对以上沿横向成对设置于钢轨上的如上所述的辅助标定装置,以及连接于任意两个辅助标定装置之间的水管。

16、通过实施上述本技术提供的测量小车辅助标定装置及系统的技术方案,具有如下有益效果:

17、(1)本技术测量小车辅助标定装置及系统,能够替代人工现场标定,在作业现场快速拟合标准轨功能,快速实现车上传感器测量系统横平、纵平和方向的标定,能够降低劳动强度,减小标定误差,提高计量效率;

18、(2)本技术测量小车辅助标定装置及系统,能够方便、快捷的锁紧安装及拆除,辅助标定装置锁紧在单根钢轨上后,不会因外力作用而发生位移,并能适用于50kg/m、60kg/m、75kg/m等多种钢轨型号,同时体积较小、结构精简、重量较轻、制造成本低、实用性强、便于搬运、放置和推广;

19、(3)本技术测量小车辅助标定装置及系统,能快速实现横向调平、纵向调平、垂向调高精细调节,机构通过面面接触,不但结构强度高,而且能够进一步减小标定误差、提高标定精度,能实现多个传感器联合标定,大幅提升计量效率。

本文地址:https://www.jishuxx.com/zhuanli/20240718/233308.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种车厢及列车的制作方法

下一篇

返回列表