一种矿用自卸车支撑总成的制作方法

- 国知局

- 2024-08-02 16:47:06

本技术涉及自卸车配件装置,尤其是涉及一种矿用自卸车支撑总成。

背景技术:

1、矿用自卸车是一种专门用于在矿山和采石场等工业领域进行大规模物料运输的特殊型号自卸车。它们通常被设计和构建用于运输和卸载大量矿石、土石方、岩石和其他材料。

2、矿用自卸车的车厢与车架通过销轴连接,车厢靠近车头处连接液压系统,在装卸货物时,液压系统对车厢进行举升,使车厢处于倾斜状态,以便于卸载货物。

3、然由于车厢与车架处于铰接状态,车厢装载货物时箱体较重,举升时的液压系统承受大部分车厢的重量,在举升时会出现压弯甚至断裂的情况,存在安全隐患的同时也降低了液压系统的使用寿命。

技术实现思路

1、为了降低举升车厢时液压系统损坏的风险,延长液压系统的使用寿命,本技术提供一种矿用自卸车支撑总成。

2、本技术提供的一种矿用自卸车支撑总成采用如下的技术方案:

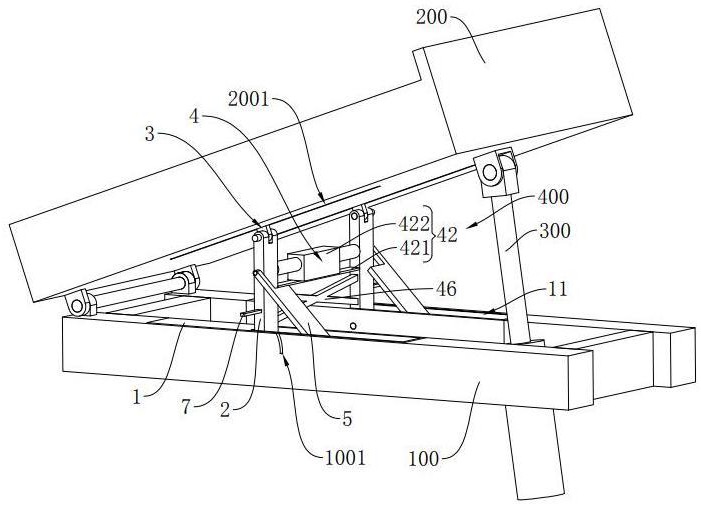

3、一种矿用自卸车支撑总成,包括支撑底架、承托杆、支撑板和锁紧组件;

4、所述支撑底架安装于自卸车的车架侧梁且位于底盘上方,所述承托杆一端沿平行于车厢的旋转方向与支撑底架铰接,所述承托杆的另一端与支撑板沿平行于车厢的旋转方向铰接,所述车厢底部沿自身长度方向开设有与支撑板滑动连接的支撑滑槽;

5、所述锁紧组件与承托杆、支撑板连接,所述车厢倾斜布设时承托杆竖直布设,所述锁紧组件用于锁紧承托杆和支撑板之间的连接角度;

6、所述承托杆沿自身转动方向一侧铰接有加强支杆,所述加强支杆背离承托杆一端铰接有加强滑板,所述支撑底架上开设有与加强滑板滑动连接的加强滑槽,所述加强滑槽沿自身延伸方向的一端正对液压系统,所述锁紧组件与加强支杆连接,所述承托杆竖直布设时,所述锁紧组件用于锁紧承托杆和加强支杆支架的连接角度;

7、所述锁紧组件包括锁紧主杆、驱动件、第一锁紧件、第二锁紧件和第三锁紧件;

8、所述锁紧主杆与承托杆垂直布设,承托杆正对锁紧主杆的侧壁开设有供锁紧主杆水平滑动插入的锁紧插孔,所述驱动件用于带动锁紧主杆插入或滑离锁紧插孔,所述第一锁紧件连接承托杆与支撑板,所述第二锁紧件连接承托杆与加强支杆,所述第三锁紧件连接承托杆和支撑底架;

9、所述锁紧主杆插入锁紧插孔内时,所述第一锁紧件锁紧承托杆和支撑板之间的连接角度,所述第二锁紧件锁紧加强支杆和承托杆之间的连接角度,所述第三锁紧件锁紧承托杆和支撑底架之间的连接角度。

10、通过采用上述技术方案,当液压系统带动车厢倾斜时,支撑板在支撑滑槽内滑动从而带动承托杆向上转动,车厢倾斜角度确定后承托杆竖直布设,此时锁紧组件锁紧承托杆和支撑板之间的连接角度,从而使支撑板和承托杆位置固定,从而对车厢进行支撑,此时由于支撑板滑动于支撑滑槽,使得支撑板沿与车厢倾斜角度相同的角度倾斜从而与车厢底部贴合,以实现沿垂直于车厢底部的倾斜方向对车厢进行支撑,从而减轻液压系统处的承重,降低举升车厢时液压系统损坏的风险,延长液压系统的使用寿命。承托杆向上转动时,加强支杆沿靠近承托杆的方向转动,当承托杆竖直布设时,锁紧组件锁紧加强支杆此时的位置角度,加强支杆、承托杆和支撑底座之间形成三角形结构,从而加强承托杆处的结构强度,降低承托杆因过度受力而弯折的概率。当承托杆转动至竖直布设时,驱动件带动锁紧主杆插入锁紧插孔,之后第一锁紧件锁紧承托杆和支撑板的连接角度、第二锁紧件锁紧承托杆和加强支杆的连接角度、第三锁紧件锁紧承托杆和支撑底座的连接角度,从而使支撑板、承托杆、加强支杆和支撑底座形成统一整体对车厢进行支撑,提高了承托杆处的结构强度,使承托杆的位置更加稳定,从而实现对车厢的承载以及对液压系统的减重。

11、可选的,所述承托杆沿车厢的宽度方向间隔设置有两个,两个所述承托杆均连接有支撑板,两个所述承托杆之间连接有呈x形状的连接肋板,所述驱动件包括连接两个承托杆的驱动底板和安装于驱动底板的双杆气缸,所述双杆气缸的两个输出杆分别连接锁紧主杆。

12、通过采用上述技术方案,两个承托杆能够提高对车厢进行支撑时的稳定性,且双向气缸位于两个承托杆之间并同时控制两个承托杆内的锁紧主杆,一方面能够使整个支撑总成的结构更加稳定,另一方面在停止对双向气缸供气时,双向气缸由于两个输出杆处的压力而保持当前位置。

13、可选的,所述第一锁紧件包括第一锁紧杆和第一控制杆;

14、所述承托杆内同轴开设有供第一锁紧杆滑动的第一锁紧孔,所述第一锁紧孔与锁紧插孔连通,所述支撑板上开设有供第一锁紧杆滑动插入的第一插孔,所述第一控制杆安装于锁紧主杆的侧壁,所述第一控制杆正对第一锁紧孔;

15、所述第一锁紧杆上开设有与第一控制杆滑动抵接的第一斜面,所述第一斜面沿靠近支撑板的方向朝驱动件倾斜布设。

16、通过采用上述技术方案,当承托杆转动至竖直布设的状态时,此时第一锁紧孔和第一插孔连通,通过锁紧主杆插入锁紧插孔,第一控制杆与第一锁紧杆的第一斜面抵接,随着锁紧主杆不断伸入锁紧插孔,通过与第一斜面滑动抵接从而推动第一锁紧杆插入第一插孔,以实现对承托杆和支撑板之间的连接角度进行锁定的效果。

17、可选的,所述第二锁紧件包括第二锁紧杆、第二控制杆和第一弹簧;

18、所述承托杆内沿垂直于自身轴线方向开设有供第二锁紧杆滑动的第二锁紧孔,所述第二锁紧孔与锁紧插孔连通,所述加强支杆上开设有供第二锁紧杆水平插入的第二插孔,所述第二控制杆安装于锁紧主杆正对第二锁紧孔处并与第二锁紧杆抵接;

19、所述第一弹簧沿第二锁紧杆的滑动方向布设且位于第二锁紧孔内,所述第一弹簧两端分别连接第二锁紧杆与承托杆,所述第二锁紧杆插入第二插孔时所述第一弹簧受压收缩。

20、通过采用上述技术方案,当承托杆转动至竖直布设的状态时,此时第二锁紧孔与第二插孔连通,第一弹簧处于伸展状态。之后锁紧主杆不断伸入锁紧插孔,通过第二控制杆推动第二锁紧杆插入第二插孔,第一弹簧受压收缩,从而实现对承托杆和加强支杆之间的连接角度进行锁定的效果。

21、可选的,所述第三锁紧件包括第三锁紧杆、第三控制杆和第二弹簧;

22、所述承托杆内沿自身轴线方向开设有供第三锁紧杆滑动的第三锁紧孔,所述第三锁紧孔与锁紧插孔连通,所述支撑底架上开设有供第三锁紧杆竖直插入的第三插孔;

23、所述第三控制杆安装于锁紧主杆正对第三锁紧孔一侧并与第三锁紧杆抵接,所述第三锁紧杆与第三控制杆抵接的一端为第二斜面,所述第二斜面与第一斜面沿锁紧主杆轴线对称布设;

24、所述第二弹簧沿第三锁紧杆的滑动方向布设且位于第三锁紧孔内,所述第二弹簧两端分别连接第三锁紧杆和承托杆,所述第三锁紧杆插入第三插孔时,所述第二弹簧受压收缩。

25、通过采用上述技术方案,当承托杆转动至竖直布设的状态时,此时第三锁紧孔和第三插孔连通,第二弹簧处于伸展状态。之后随着锁紧主杆不断伸入锁紧插孔,第二控制杆与第三锁紧杆的第二斜面滑动抵接,从而推动第三锁紧杆向下插入第三插孔,第二弹簧受压收缩,从而实现对承托杆和支撑底架之间的连接角度进行锁定的效果。

26、可选的,所述支撑板包括支撑滑板和支撑连杆,所述支撑滑板滑动于支撑滑槽,所述支撑滑槽为燕尾槽,所述支撑连杆一端与支撑滑板连接且另一端与承托杆铰接,所述第一插孔开设于支撑连杆。

27、通过采用上述技术方案,通过将支撑滑槽设计成燕尾形状,从而防止支撑滑板脱离车厢,当车厢水平放置时,通过支撑滑板从而加强车厢与车架侧梁的连接强度。

28、可选的,所述承托杆正对车架侧梁的侧壁设置有定位插板,所述车架侧梁处开设有供定位插板滑动插入的定位插槽。

29、通过采用上述技术方案,通过定位插板,当车厢水平放置时,定位插板插入定位插槽,从而加强承托杆和车架侧梁的连接强度,降低承托杆晃动的幅度,从而对车厢水平方向进行限定,使车厢运行时更加平稳,受力更加均匀,减轻液压系统处的受力。

30、可选的,所述定位插槽为沿承托杆的转动轨迹布设的弧形插槽。

31、通过采用上述技术方案,通过弧形板能够进一步加强对车厢竖直方向的限位,降低车厢因外力剧烈晃动导致车厢脱离车架的概率,使得车厢与车架连接更加紧密,运行时车厢更加稳定。

32、综上所述,本技术包括以下至少一种有益技术效果:

33、车厢倾斜角度确定后承托杆竖直布设,此时锁紧组件锁紧承托杆和支撑板之间的连接角度,使支撑板和承托杆位置固定,支撑板沿垂直于车厢底部的倾斜方向对车厢进行支撑,从而减轻液压系统处的承重,降低举升车厢时液压系统损坏的风险,延长液压系统的使用寿命;

34、当承托杆竖直布设时,锁紧组件锁紧加强支杆此时的位置角度,加强支杆、承托杆和支撑底座之间形成三角形结构,从而加强承托杆处的结构强度,降低承托杆因过度受力而弯折的概率;

35、通过第一锁紧件锁紧承托杆和支撑板的连接角度、第二锁紧件锁紧承托杆和加强支杆的连接角度、第三锁紧件锁紧承托杆和支撑底座的连接角度,使支撑板、承托杆、加强支杆和支撑底座形成统一整体对车厢进行支撑,提高了承托杆处的结构强度。

本文地址:https://www.jishuxx.com/zhuanli/20240718/252482.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表