一种碳化硅晶圆抛光用的抛光液及其制备方法与抛光方法与流程

- 国知局

- 2024-08-02 17:24:11

本发明属于晶圆抛光,涉及一种碳化硅晶圆抛光用的抛光液及其制备方法与抛光方法。

背景技术:

1、碳化硅(sic)是一种宽禁带半导体材料,由于其具有良好的导热性、耐高温性能、高击穿场、高饱和电子漂移速度和强抗辐射等特性而备受关注,将成为未来广泛应用于发光二极管衬底和大功率器件的复合关键半导体材料。在下一代功率器件的制造和外延生长中,对sic单晶材料最终的表面质量控制有严格的要求,原子级平整、无损伤和无缺陷的sic衬底是至关重要的,衬底表面的任何微缺陷都可能影响外延层的生长结果。目前,化学机械抛光(cmp)仍是实现全局平坦化最有效的技术方法之一。然而,超高的机械硬度和超强的化学惰性使得sic晶圆难以实现高去除率和原子级平坦表面。

2、当前,sic晶圆的超精密抛光多采用将表面化学改性和软磨粒抛光进行有效结合的化学机械抛光技术。cmp技术首先利用化学反应对sic晶圆进行表面改性,降低其表面硬度,然后利用软磨粒与晶圆表面改性层的机械摩擦作用将改性层去除,通过化学作用与机械作用的不断交替,最终实现sic晶圆的抛光,从而获得高质量表面。然而,当前的问题主要在于,即便使用较软的磨料和小的磨粒尺寸,也不可避免的产生表面划痕,影响晶圆的表面质量。

3、cn115418169a公开了一种sic晶圆cmp抛光用二氧化硅抛光液,包括:以质量份计,胶体二氧化硅10-20份、碳化硅粉末3-5份、消泡剂0.5-1份、分散剂0.5-1份、表面活性剂0.5-2份、ph调节剂1-2份、氧化剂0.1-0.3份、去离子水50-100份,所述抛光液呈碱性。所述二氧化硅抛光液含有碳化硅粉末,可以提高二氧化硅抛光液的抛光效率,且不会增加晶圆损伤;其呈弱碱体系,便于后期抛光液处理,且整个悬浮液体系稳定,不聚集、沉降。但sic晶圆抛光后表面粗糙度ra仍较高。

4、因此,如何提供一种新型抛光液及其制备方法与抛光方法,可有效的抛光sic晶圆,并解决抛光后表面划痕问题,从而获得高质量表面,是本领域技术人员致力于研究的方向。

技术实现思路

1、本发明的目的在于提供一种碳化硅晶圆抛光用的抛光液及其制备方法与抛光方法,采用第一磨料与第二磨料相结合的方式兼顾了抛光液对sic晶圆的抛光效率和抛光效果。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种碳化硅晶圆抛光用的抛光液,所述抛光液包括如下组分:氧化剂、分散剂、第一磨料、第二磨料、ph调节剂和溶剂;

4、所述第一磨料为青蒿素晶体;

5、所述第二磨料包括二氧化铈、二氧化钛或二氧化硅中的任意一种或至少两种的组合。

6、本发明提供的抛光液,采用青蒿素晶体作为第一磨料,避免了抛光过程对晶圆表面的刮伤及划痕,满足了抛光平坦度的要求,同时借助硬度较高的第二磨料实现了较高的抛光效率,即本发明采用第一磨料与第二磨料相结合的方式兼顾了抛光液对sic晶圆的抛光效率和抛光效果。

7、值得说明的是,青蒿素晶体(c15h22o5)的分子结构中具有过氧基、缩醛、缩酮、内酯等活性基团。青蒿素晶体经uv光照射后,其中的过氧化键断裂可以形成羟基自由基oh*(反应过程如式(1)所示),羟基自由基oh*和sic晶圆发生氧化反应生成表面改性层(反应过程如式(2)所示),从而降低表面硬度,提升抛光速率。

8、-o-o-+2h2o→4oh*(uv光) (1)

9、2sic+4oh*+3o2→2sio32-+4h++2co2 (2)

10、青蒿素晶体光解形成的羟基自由基oh*与sic晶圆表面反应形成可溶性sio32−,随后通过磨粒的机械摩擦作用将此改性层去除。但由于青蒿素晶体的硬度偏低,尽管在羟基自由基的作用下可以有效的抛光sic晶圆,但抛光速率较低,约为600nm/h。因此,本发明将青蒿素晶体与第二磨粒混合使用。在抛光过程中,低硬度的青蒿素晶体可以作为释放羟基自由基的作用剂,在化学改性过程中起主要作用;高硬度、小平均粒径的二氧化铈、二氧化钛或二氧化硅磨料在机械去除中起主导作用。

11、作为本发明优选的技术方案,所述第一磨料的质量百分含量为0-2wt%,且不包括0,例如可以是0.2wt%、0.4wt%、0.5wt%、0.7wt%、1wt%、1.2wt%、1.4wt%、1.5wt%、1.7wt%或1.9wt%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

12、优选地,所述第二磨料的质量百分含量为0-2wt%,且不包括0,例如可以是0.2wt%、0.4wt%、0.5wt%、0.7wt%、1wt%、1.2wt%、1.4wt%、1.5wt%、1.7wt%或1.9wt%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

13、进一步优选为,本发明所述第一磨料与所述第二磨料的总质量百分含量为1.9-2.1wt%,例如可以是1.92wt%、1.94wt%、1.95wt%、1.97wt%、2wt%、2.02wt%、2.04wt%、2.05wt%、2.07wt%或2.09wt%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为2wt%。

14、优选地,所述第一磨料与所述第二磨料的质量百分含量比k为0.3<k<1.6,例如可以是0.4、0.5、0.6、0.7、0.8、0.9、1、1.1、1.2、1.3、1.4或1.5等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.6≤k≤1.6。

15、值得说明的是,本发明将第一磨料与第二磨料的质量百分含量比k进一步控制在0.6≤k≤1.6范围内,既可以有效的提高sic晶圆的抛光速率,同时第二磨料对sic晶圆表面造成的划痕较少,加工后衬底表面粗糙度较低。

16、作为本发明优选的技术方案,所述第一磨料的硬度<所述第二磨料的硬度。

17、本发明中,青蒿素晶体的硬度远远低于所有常见的抛光磨粒,因此使用青蒿素晶体作为磨粒对sic晶圆进行抛光,抛光后sic晶圆表面无刮伤及划痕。

18、优选地,所述第一磨料的平均粒径>所述第二磨料的平均粒径。

19、优选地,所述第一磨料的平均粒径为30-100nm,例如可以是35nm、40nm、45nm、50nm、55nm、60nm、65nm、70nm、75nm、80nm、85nm、90nm或95nm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20、优选地,所述第二磨料的平均粒径为20-60nm,例如可以是25nm、30nm、35nm、40nm、45nm、50nm或55nm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21、作为本发明优选的技术方案,所述氧化剂包括高锰酸钾或双氧水。

22、优选地,所述氧化剂的质量百分含量为1-6wt%,例如可以是1.5wt%、2wt%、2.5wt%、3wt%、3.5wt%、4wt%、4.5wt%、5wt%或5.5wt%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23、优选地,所述分散剂包括聚丙烯酸钠。

24、本发明中,聚丙烯酸钠可以降低液-液和固-液间的界面张力,有效的将研磨颗粒分散在抛光液中,使其保持均匀分布;且聚丙烯酸钠具有增稠作用,可以提高抛光液的粘度,进而提升抛光液稳定性。

25、优选地,所述分散剂的质量百分含量为0.3-2.5wt%,例如可以是0.5wt%、0.7wt%、1wt%、1.2wt%、1.5wt%、1.7wt%、2wt%、2.2wt%或2.4wt%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26、作为本发明优选的技术方案,所述ph调节剂调节抛光液的ph为2-5,例如可以是2.2、2.5、2.7、3、3.2、3.5、3.7、4、4.2、4.5、4.7或4.8等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27、本发明中,所述ph调节剂的质量百分含量为0.5-2.5wt%,例如可以是0.7wt%、1wt%、1.2wt%、1.5wt%、1.7wt%、2wt%、2.2wt%或2.4wt%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28、本发明中,所述ph调节剂包括hno3溶液或koh溶液。

29、优选地,所述溶剂包括去离子水。

30、第二方面,本发明提供了一种如第一方面所述的抛光液的制备方法,所述制备方法包括:

31、混合氧化剂、分散剂、第一磨料、第二磨料和部分溶剂,依次进行球磨、过滤和分离,得到悬浮液;然后混合剩余溶剂和所述悬浮液,调节ph后搅拌,得到所述抛光液。

32、本发明提供的制备方法工艺简单,通过球磨、过滤后得到悬浮液,然后与剩余溶剂混合并调节ph,即可得到性能优异的抛光液。

33、作为本发明优选的技术方案,所述混合在搅拌下进行。

34、优选地,所述球磨的球料比为(2-5):1,例如可以是2.2:1、2.5:1、2.7:1、3:1、3.2:1、3.5:1、3.7:1、4:1、4.2:1、4.5:1、4.7:1或4.8:1等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35、本发明中,所述球磨在尼龙罐中进行,所述球磨的介质为锆珠。

36、优选地,所述球磨的转速为650-750rpm/min,例如可以是660rpm/min、670rpm/min、680rpm/min、700rpm/min、710rpm/min、720rpm/min、730rpm/min或740rpm/min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37、优选地,所述球磨的时间为3-5h,例如可以是3.2h、3.5h、3.7h、4h、4.2h、4.5h、4.7h或4.9h等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38、优选地,所述过滤为:经孔径为80-100μm的过滤器进行过滤,例如可以是82μm、85μm、87μm、90μm、92μm、95μm、97μm或98μm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39、优选地,所述搅拌的时间为8-15min,例如可以是10min、11min、12min、13min或14min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

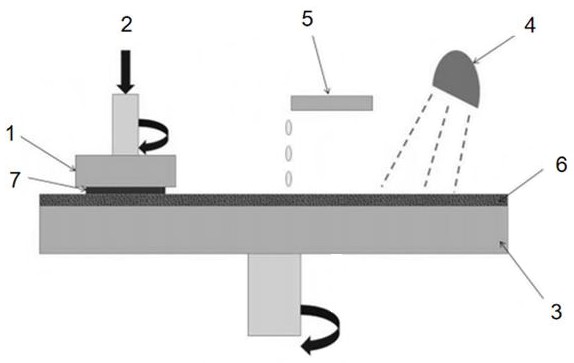

40、第三方面,本发明提供了一种采用第一方面所述的抛光液的抛光方法,所述抛光方法包括对碳化硅晶圆的表面进行紫外光催化辅助的化学机械抛光,具体包括以下步骤:

41、(1)将待抛光的碳化硅晶圆固定在抛光头中,并在抛光头的背面施加压力;

42、(2)将抛光头中的碳化硅晶圆与抛光垫相接触并做旋转和平移运动,同时将抛光液由抛光垫输送至碳化硅晶圆表面;

43、(3)利用紫外光照射抛光液,在光催化剂的作用下碳化硅晶圆表面发生光催化反应,即实现紫外光辅助的化学机械抛光。

44、本发明提供的抛光方法,采用紫外光催化辅助的化学机械抛光,在抛光过程中,使用紫外光发生器照射抛光液中的青蒿素晶体以使其发生光催化反应,产生更多的羟基自由基,从而提升了sic晶圆的去除速率。

45、作为本发明优选的技术方案,步骤(1)所述施加的压力为3-10psi,例如可以是4psi、5psi、6psi、7psi、7.5psi、8psi、8.5psi、9psi或9.5psi等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为7-9psi。

46、优选地,步骤(2)所述抛光头的转速为30-120rpm,例如可以是40rpm、50rpm、60rpm、70rpm、80rpm、90rpm、100rpm或110rpm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为70-90rpm。

47、优选地,步骤(2)所述抛光垫的材质包括聚氨酯或无纺布,优选为聚氨酯。

48、优选地,步骤(2)所述抛光液的流量为50-300ml/min,例如可以是70ml/min、100ml/min、120ml/min、140ml/min、150ml/min、200ml/min、250ml/min或280ml/min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为80-150ml/min。

49、优选地,步骤(3)所述紫外光的波长为250-420nm,例如可以是270nm、300nm、320nm、350nm、370nm、400nm或410nm等,功率为8-50w,例如可以是10w、15w、20w、25w、30w、35w、40w或45w等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

50、优选地,所述抛光的时间为2-30min,例如可以是5min、7min、10min、15min、20min或25min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

51、本发明中,对sic晶圆的抛光工艺使用一步抛光法(紫外光催化辅助的化学机械抛光),并通过对抛光过程中抛光压力、抛光液流量、抛光转速、抛光时间等参数进行控制,简化了传统抛光工艺粗抛+精抛的抛光模式,缩短了抛光工艺步骤,提高了抛光效率,更能满足量产需求。

52、作为本发明优选的技术方案,所述抛光方法抛光过程中,碳化硅晶圆的去除速率≥1.5μm/h,例如可以是1.7μm/h、1.9μm/h、2μm/h、2.5μm/h、3μm/h、3.5μm/h或4μm/h等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

53、优选地,经所述抛光方法抛光后所得碳化硅晶圆的表面粗糙度ra≤0.15nm,例如可以是0.13nm、0.12nm、0.1nm、0.08nm、0.06nm或0.05nm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为ra≤0.10nm。

54、相对于现有技术,本发明具有以下有益效果:

55、(1)本发明提供的抛光液采用青蒿素晶体作为第一磨料,避免了抛光过程对晶圆表面的刮伤及划痕,满足了抛光平坦度的要求,同时借助硬度较高的第二磨料实现了较高的抛光效率,通过采用第一磨料与第二磨料相结合的方式兼顾了抛光液对sic晶圆的抛光效率和抛光效果;解决了现有技术中sic晶圆抛光移除率低且抛光后晶片表面的划痕问题,且青蒿素晶体属于生物质能源,绿色无污染,节能环保;

56、(2)本发明提供的抛光方法,采用紫外光催化辅助的化学机械抛光的一步抛光法,并同时控制抛光过程中各个参数,不仅能提升sic晶圆的去除速率,还可得到粗糙度低、无刮伤的sic晶圆表面,兼顾了sic晶圆抛光后的表面质量和去除速率,更能满足量产需求。

本文地址:https://www.jishuxx.com/zhuanli/20240718/255512.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。