一种带隔热装置的飞机刹车机轮的制作方法

- 国知局

- 2024-08-01 05:49:20

本发明属于航空机轮刹车,具体涉及一种带隔热装置的飞机刹车机轮。

背景技术:

1、飞机刹车机轮安装于飞机起落架,与轮胎配合担负飞机起落、高速滑行、制动、停放等作用。飞机刹车机轮包括机轮组件和刹车组件,机轮组件主要包括轮毂、导轨、轴承、密封圈、气门嘴等;刹车组件主要包括汽缸座、活塞组件、刹车盘组件、刹车壳体等。刹车轴安装在刹车机轮中,支撑飞机刹车机轮。

2、飞机在着陆制动过程中,刹车机轮中的刹车盘组件温度一般为600-900℃,中止起飞和一些严酷工况下碳刹车盘温度能达到1200℃以上。高温将以空气、固体为介质,通过热辐射、热传导的方式传递到刹车机轮的各个部件上,高温会导致汽缸座内用于驱动活塞的油液炭化、安装于机轮的各类密封圈失效(如气门嘴密封圈、内半轮毂和外半轮毂对接处的密封圈、活塞组件中的密封圈等)、刹车轴内设备(如胎压信号传送器、轮速传感器、电机等设备)故障,所以必须在机轮组件中加装隔热装置。

3、经查资料,热在空气中的热传导系数0.0244w/(m·k),在铝合金、钢材料中的热传导系数80-230w/(m·k),可以看出金属的热传导效率比空气高得多,为了保护汽缸座、机轮上安装的密封圈、刹车轴内设备在限定温度下正常运作,不仅要降低以空气为介质的热辐射的温度传递,也要降低以固体为介质的热传导的温度传递效率。

4、现有技术中解决刹车机轮热防护的问题,一般采用在机轮轮毂壁和碳刹车盘组件中间安装复合式隔热屏,或者在制动活塞组件和刹车盘组件之间加装隔热片的方式,复合式隔热屏、隔热片均为隔热材料制成。复合式隔热屏只能阻挡刹车过程中热量由碳刹车盘向机轮轮毂壁以空气为介质的热辐射的温度传递。并且,为了方便航线上对指示杆、碳刹车盘进行目视检查,查看指示杆磨损剩余长度,碳刹车盘磨损情况,复合式隔热屏一般不宜过长,不包围靠近活塞组件的碳刹车盘、压紧盘,复合式隔热屏过长会对目视检查造成遮挡导致无法查看,因此,现有复合式隔热屏结构下,热量隔绝效果有限;如果延长复合式隔热屏,包围靠近活塞组件的碳刹车盘、压紧盘,由于复合式隔热屏一般位于两个导轨之间,并压装在导轨下,在目视检查时,需要先拆下导轨,才能取下复合式隔热屏进行查看,给目视检查带来不便。制动活塞组件和刹车盘组件之间安装的隔热片的方式,只能阻挡热量由刹车盘组件向汽缸座以固体为介质的温度传递。可见,上述两种隔热方式未能有效阻挡热量由刹车盘组件向机轮轮毂壁和刹车轴的温度传递。且在飞机刹车过程中,碳刹车盘与钢夹、钢夹与导轨、导轨与机轮轮毂壁为直接接触,热量将很快以金属为介质传递到机轮轮毂壁;碳刹车盘与刹车壳体,刹车壳体和刹车轴接触,热量也将很快以金属为介质传递到刹车轴上;机轮轮毂、刹车轴热量过高会造成机轮密封圈失效,刹车轴内设备故障的问题。

技术实现思路

1、要解决的技术问题:为了避免现有技术的不足之处,本发明提供一种带隔热装置的飞机刹车机轮,在现有机轮组件中设置隔热环、隔热块、隔热筒、隔热圈,将隔热环套装固定于导轨外表面,隔热块安装于导轨与轮毂之间,隔热筒安装于刹车壳体的内腔,隔热圈安装于支撑环和刹车壳体加强筋之间,解决现有隔热方案不能有效阻挡热量向轮毂、刹车轴传递的问题。

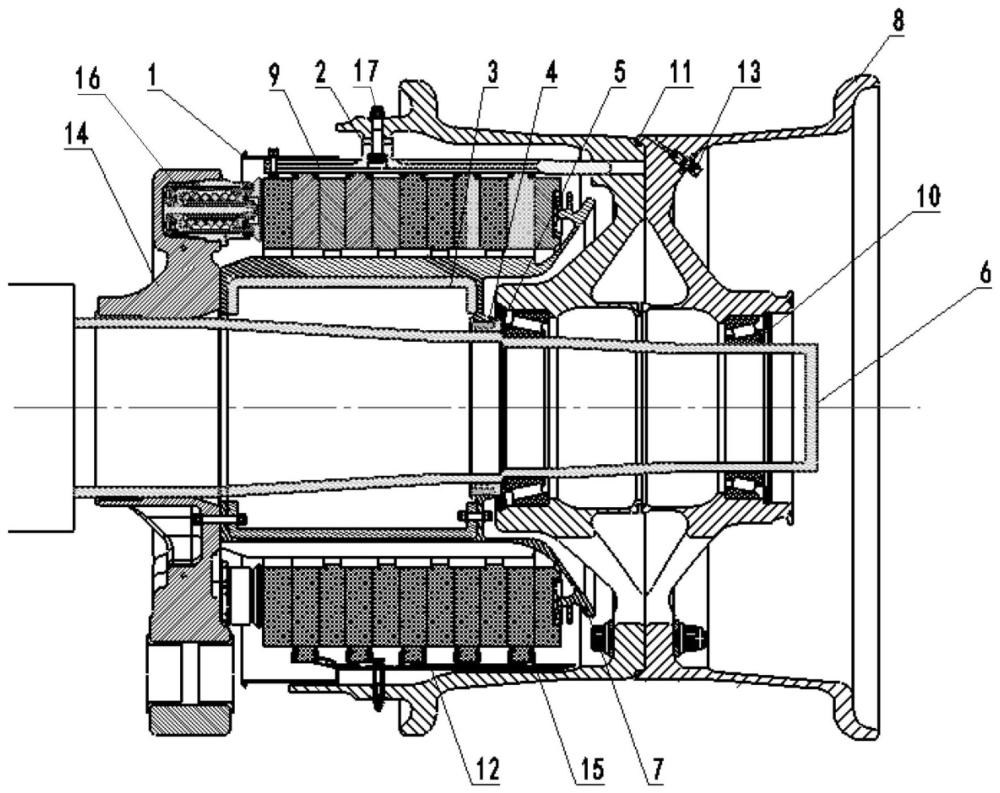

2、本发明的技术方案是:一种带隔热装置的飞机刹车机轮,包括机轮组件,刹车组件;所述机轮组件包括轮毂、导轨、圆锥滚子轴承、密封圈、复合式隔热屏、气门嘴;所述刹车组件包括汽缸座、活塞组件、刹车盘组件、刹车壳体;

3、其特征在于:所述机轮组件中还包括隔热环、隔热块;所述隔热环整体为圆环状,套装于导轨外圆周面,并与导轨固定连接,隔热环一端延伸至复合式隔热屏,另一端延伸至活塞组件,用于包围复合式隔热屏未覆盖到的刹车盘组件;所述隔热块中心设有螺纹通孔,所述轮毂内壁同一圆周内均布有多个用于安装导轨的凸块,所述隔热块位于凸块和导轨之间,通过螺栓将导轨、隔热块、轮毂依次固定连接;

4、所述刹车组件中还包括隔热圈、隔热筒;所述隔热圈为圆环状,套装于用于支撑刹车壳体的支撑环上,其内壁与支撑环接触,外壁与刹车壳体的加强筋接触;所述隔热筒为拼装的筒状结构,隔热筒两端均设有挡板,所述挡板上设有多个安装孔用于和刹车壳体连接,隔热筒安装于刹车壳体的内腔,并包覆刹车壳体的内壁,两端挡板中心设有容纳刹车轴穿过的通孔;

5、所述隔热环、隔热块、隔热圈、隔热筒均采用隔热材料。

6、本发明的进一步技术方案是:所述隔热环周圈沿轴向均布有多个径向内凹部,所述内凹部的数量与导轨的数量相同,内凹部的下底面与导轨的外圆周面接触,所述内凹部的一端设有铆钉孔,用于通过铆钉和导轨固定连接。

7、本发明的进一步技术方案是:所述隔热环的材料以碳为基体,通过cvd工艺制造而成。

8、本发明的进一步技术方案是:所述隔热环的材料导热系数为0.5w/(m·k),具有可压缩、可恢复的特性。

9、本发明的进一步技术方案是:所述隔热块的螺纹孔两侧对称设有两个凹槽,所述轮毂内壁的凸块顶面上设有和隔热块凹槽相对应的凸台,隔热块的凹槽与凸块上的凸台对接并防转限位。

10、本发明的进一步技术方案是:所述隔热块为钛合金材料。

11、本发明的进一步技术方案是:所述隔热筒一端挡板与刹车壳体顶板的内壁接触,隔热筒另一端挡板与刹车壳体加强筋的内壁接触,隔热筒的筒体外表面与刹车壳体的周向内壁接触;隔热筒挡板上的安装孔为在同一圆周内均布的螺纹孔,对应刹车壳体的顶板、刹车壳体的加强筋上均设有和隔热筒上安装孔相匹配的螺纹孔,通过螺栓将隔热筒与刹车壳体固定。

12、本发明的进一步技术方案是:所述隔热筒、隔热圈的材料均为3253酰胺-酰亚胺层玻璃布板。

13、有益效果

14、本发明的有益效果在于:本发明通过在现有刹车机轮中增加隔热装置,具体包括隔热环、隔热块、隔热筒、隔热圈,选用阻热材料制成,结合其特有的结构设计,并将其有效安装于刹车机轮中特定位置,从而阻挡飞机刹车过程中来自刹车盘组件的高温,降低以固体为介质的热传导的温度传递效率,同时也改善了现有复合式隔热屏不能完全包围刹车盘组件的弊端,有效阻挡了热量向轮毂、刹车轴传动。

15、本发明中隔热环用于隔绝刹车过程中碳刹车盘向轮毂内壁的热传导,隔热环套装固定于导轨外周,并搭接于复合式隔热屏的径向外围,与复合式隔热屏共同作用,实现刹车盘组件的全包围。同时,本发明所述隔热环便于拆装,在航线目视检查时,仅需拆卸隔热环即可进行目视检查,即阻挡了热量向轮毂的传递,又避免了通过延长复合式隔热屏带来的目视检查不便。

16、本发明隔热块安装于导轨和轮毂之间,隔热块采用钛合金材料,该材料的热传导系数为15w/(m·k),远小于铝合金、合金钢的热传导系数,能有效起到隔热作用,并能保证使用强度要求。刹车盘组件中的动盘外周槽口与导轨滑动配合,槽口上安装有钢夹,钢夹与导轨接触,在刹车过程中,热量从碳刹车盘的动盘传递至钢夹,再由钢夹传递至导轨,现有结构中由于导轨直接与轮毂连接,导致热量很快由碳刹车盘传递至轮毂,本发明通过在导轨与轮毂连接之间加装隔热块,有效起到隔热作用。

17、本发明的隔热筒、隔热圈相配合,能够有效阻挡热量由刹车壳体向刹车轴的传递,从而保护轴内设备,如胎压信号传送器、轮速传感器、电机等设备,保证其正常工作。本发明的隔热筒、隔热圈采用3253酰胺-酰亚胺层玻璃布板,具有良好的耐热性能和阻热性能。刹车盘组件中的静盘与刹车壳体通过凸键连接,在刹车过程中,热量从碳刹车盘的静盘传递至刹车壳体,在现有机构中,刹车壳体一端顶板与汽缸座固定连接,另一端的加强筋处通过支撑环与刹车轴间接连接,支撑环为钢材料,没有隔热功效,刹车壳体的热量会迅速通过支撑环传递至刹车轴。另外,刹车壳体内腔的高温也会以空气为介质,大面积热辐射传递至贯穿刹车壳体空腔的刹车轴。本发明通过在刹车壳体空腔内壁安装隔热筒,在支撑环与刹车壳体加强筋之间安装隔热圈,有效起到了隔热作用。

本文地址:https://www.jishuxx.com/zhuanli/20240722/221575.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表