一种差异刚性长短交汇整体结构的加工制造方法与流程

- 国知局

- 2024-08-01 06:18:21

本发明属于飞机机械加工制造,涉及数控加工制造技术,具体涉及一种差异刚性长短交汇整体结构的加工制造方法。

背景技术:

1、随着飞机加工制造水平的提升以及飞机设计理念的不断升级,航空结构件中高集成化、结构功能一体化的大型结构件不断增加,大型整体结构替代了零件与零件之间的机械连接、减少了飞机装配的零件和铆钉数量,能够显著减轻飞机重量,而这个重量减轻的收益又会大幅提升机动性能。不足之处是,整体结构加工难度大、加工效率低、变形控制难度高、最终的形位精度和尺寸要求难以保证。差异刚性长短交汇整体结构首次将强弱刚性、长短不一的两部分零件设计为一个整体,其加工制造中的问题主要如下:

2、1)零件刚性差异大、位置精度难以保证;

3、差异刚性长短交汇整体结构将弱刚性的变曲率薄壁板和刚性较好尺寸较短的厚壁板设计成一个刚性差别极大,长短交汇的整体结构,组成元素之间的尺寸功能和结构稳定程度相差较大,而刚性较差、尺寸长、厚度薄的变曲率壁板对形位有更高的要求。

4、2)零件加工工艺复杂,冷热工艺交叉,变形难以控制;

5、差异刚性长短交汇整体结构的加工制造涉及机加、焊接、热处理、吹砂、激光冲击强化等多种工艺过程,其中机加、焊接和热处理工艺过程按都会产生变形,特别是焊接和热处理过程,其变形量相对于冷工艺更大、更明显。如何协同各个工艺过程,补偿加工制造过程中的变形量进而满足设计最终的形位要求是其加工制造过程的核心要点和技术瓶颈。

6、3)多工艺、多工位加工基准传递易产生偏差;

7、差异刚性长短交汇整体结构加工制造过程中机加、焊接、热处理等多种工艺过程中均需要专用工装夹具以实现稳定加工、保证型面位置。零件全流程加工中,各种工艺过程涉及的工装夹具近10套,多工位的基准设计及基准的传递与校验方面一旦出现偏差,则零件会产生报废的风险。

8、因此,针对差异刚性长短交汇整体结构亟待开发一种能够控制零件变形、满足零件最终的形位要求的加工制造方法。解决上述零件刚性不足、加工稳定性差、工艺过程复杂变形难以控制、多工艺和多工位衔接变换易产生偏差的问题。突破整体结构组成元件刚性差异大、长度不均等结构特点下,机加、焊接、热处理等多工艺交叉下零件生产过程中所面临的加工制造难题,为后续更为复杂的大型多元一体化航空结构件的加工制造提供技术解决方案。

技术实现思路

1、为解决上述技术问题,本发明提供一种差异刚性长短交汇整体结构的加工制造方法。

2、本发明采用如下技术方案:

3、一种差异刚性长短交汇整体结构的加工制造方法,所述的加工制造方法包括如下步骤:

4、第一步:设计变形补偿余量和刚度补偿结构。

5、1.1确定全尺寸补偿余量h;

6、依据整体结构零件的结构特点、焊接方法结合焊接有限元分析,确定整体结构零件焊接热处理后可能的变形量最大值m,在此基础上进行双倍全尺寸余量补偿,确定全尺寸补偿余量h=2m,h向上取整数;其中,余量补偿位置根据零件结构和焊接方式确定。

7、1.2设置刚度补偿结构;

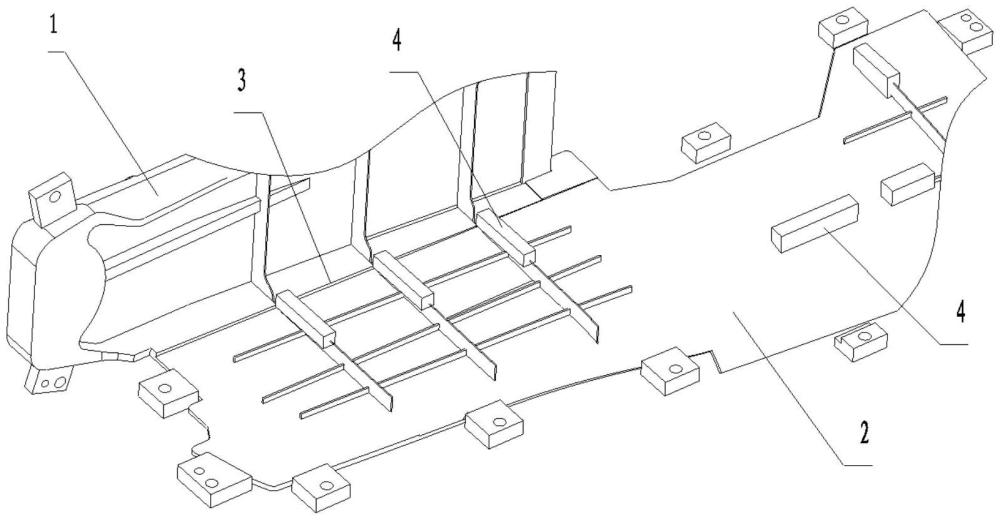

8、在整体结构零件各组元中刚性差的组元上,设置刚度补偿结构4,结合零件自身结构特点,优选地在刚性差组元的筋条结构上设置刚度补偿结构4,其宽度b=(5~10)×e,e为刚度补偿结构4所在筋条宽度,之后将刚度补偿结构4的长度设置为(80~140)mm,高度设置为(15~25)mm,该尺寸的刚度补偿结构4在补偿刚度抵抗变形的同时能够实现辅助装夹,提高零件加工过程的稳定性,且便于精加工时去除。

9、1.3建立整体结构零件带有刚度补偿结构的全尺寸余量数模;

10、依据步骤1.1确定的全尺寸补偿余量h和步骤1.2确定的刚度补偿结构4,使用三维建模软件在设计数模的基础上,建立整体结构零件带有刚度补偿结构的全尺寸余量数模。

11、第二步:设计整体结构零件全流程原位加工姿态与定位工艺凸台。

12、2.1基于原位制造和各工艺特点确定全流程加工姿态;

13、依据整体结构零件的装配和设计需求,将加工制造全流程的加工姿态与其最终机上装配后的原位姿态保持一致,以便于全流程的基准传递、变形控制与测量评价;对于在原位姿态下无法满足工艺要求的加工过程,则采用其他加工姿态,且该加工姿态需采用与原位姿态相同的定位基准。

14、2.2确定整体结构零件全流程加工制造定位工艺凸台5;

15、在原位姿态下,确定定位工艺凸台5位置,具体的:

16、2.2.1在设计数模中,确定整体结构零件中每个组元各自在装配基准坐标系下投影面积最大的平面,定义为平面k,平面k即为定位工艺凸台5所在平面,在每个组元各自的平面k绘制草图并沿着k平面法线拉伸得到定位工艺凸台5;

17、2.2.2将定位工艺凸台5设置于各组元外形边缘,每间隔150-300mm距离设置一处定位工艺凸台5,分别绘制每个组元的定位工艺凸台5。

18、2.2.3将定位工艺凸台5设计为螺栓孔压紧的形式,在定位工艺凸台5上设置通孔作为螺栓过孔,在各工艺过程中使用的工装上使用螺栓通过压紧定位工艺凸台5实现装夹;

19、2.2.4结合焊接工艺特点,在整体结构零件焊缝的首、尾分别设置各组元的定位工艺凸台5,用来保证焊接过程的稳定性及焊接后焊接引弧和收弧结构数控加工去除时的加工稳定性;

20、2.2.5确定定位工艺凸台5的尺寸规格,螺栓孔位于其远离零件一侧的宽度中心;

21、2.2.6使用三维建模软件,在步骤1.3建立的全尺寸余量数模基础上,按步骤2.2的流程搭建包括定位工艺凸台5的全尺寸余量数模。

22、第三步:确定全流程原位加工基准。

23、在第二步中确定的定位工艺凸台5中,选取3处作为全流程加工的基准工艺凸台6,具体的:

24、3.1该3处基准工艺凸台6在刚性差的组元上的定位工艺凸台5中选取;

25、3.2该3处基准工艺凸台连线所构成的三角形a,应最大范围的覆盖整体结构零件的长、宽,且三角形a的面积越大越有利于稳定定位和装夹;且三角形a能够覆盖分体阶段下刚度差的组元的重心,同时能够覆盖整体阶段下整体结构零件的重心;

26、3.3在三角形a最长边所连接的两处基准工艺凸台6上分别另外设置一个基准孔7,基准孔7直径d=(10-14)mm。

27、3.4使用基准孔7建立全流程加工坐标系10,坐标系方向与设计数模中装配基准坐标系方向保持一致,并分别微调两处基准孔7,使其在全流程加工坐标系下两个垂直方向的投影坐标差值为整数,便于加工过程中的拉直找正。

28、3.5使用三维建模软件在第二步建立的全尺寸余量数模基础上,按第三步的流程搭建包括原位加工基准工艺凸台6及基准孔7的全尺寸余量数模。

29、第四步:设计零件全流程加工制造工艺装备。

30、以第三步所确定的基准工艺凸台6为定位基准,以第二步中建立的定位工艺凸台5为支撑面,以第一步所确定的刚度补偿结构4为辅助装夹,依据第三步中搭建的全尺寸余量数模,设计焊前分体机加工装、焊接工装和热处理工装等工艺装备。

31、以第三步所确定的基准工艺凸台6为定位基准,以第二步中建立的定位工艺凸台5为支撑面,以第一步所确定的刚度补偿结构4为辅助装夹,依据整体结构零件的设计数模,设计焊接后整体机加工装。

32、各工装在基准孔7位置设置插销实现零件的定位,使用m16螺栓压紧定位工艺凸台5实现装夹压紧,使用侧向夹紧结构夹紧刚度补偿结构4实现辅助装夹。

33、第五步:依据全尺寸余量数模、设计数模和各工装,编制整体结构零件焊接前、后的数控加工程序和工艺说明书,并进行程序的校对、加工过程的模拟仿真分析。

34、第六步:按第五步中编制的工艺说明书操作,使用第五步所编制的数控加工程序在相应的设备上开展整体结构零件的加工制造。

35、第七步:进行零件检验,整体结构零件加工制造完成。

36、本发明的效果和益处是:

37、1)合理设置了变形补偿余量,既安全包络了零件的焊接变形,又将余量控制在最小范围内,提高了整体加工效率。并通过刚度补偿结构的设置,补偿了弱刚性部分的刚度,同时能够用于加工过程中的装夹和夹持,能够抵抗变形并且提高整体结构加工过程的稳定性;2)基于原位制造的加工姿态下更有利于加工制造全流程中的基准传递、变形控制与测量评价,定位工艺凸台的设置能够满足加定位压紧力和焊接过程对零件的约束力,实现稳定装夹以抑制零件变形;3)全流程加工基准的设计上通过连线构成三角形通过分体和整体件重心的方法以最少的基准凸台数量实现了零件的精准和稳定定位,全流程中只需要对三处基准工艺凸台进行找平和校验,其余工艺凸台使用可调支撑,无需抄平大幅提高加工效率、减少人工干预;4)在上述包含基准工艺凸台、定位工艺凸台和刚度补偿结构的工艺数模上设计全流程加工工艺装备,能够使零件在冷、热工艺交叉全流程制造过程中保持工作姿态和基准的统一,同时结合不同的工艺特点,在保证基准统一的前提下,有效控制零件加工过程中的变形,实现差异刚性长短交汇整体结构的变形控制和精准制造。

本文地址:https://www.jishuxx.com/zhuanli/20240722/223197.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表