一种中大型液罐的液罐鞍座的制作方法及液罐吊装方法与流程

- 国知局

- 2024-08-01 06:39:37

本发明属于船舶制造,具体涉及一种中大型液罐的液罐鞍座的制作方法及液罐吊装方法。

背景技术:

1、由于环保越来越重视,对于带有lng液罐船舶越来越多,因此对于这类船舶主要是解决大型球型液罐底部结构鞍座的精度超差而影响液罐吊装的精度问题,降低后续船舶在运营过程中因液罐精度偏差超过标准而造成的安全事故,另外结合船厂坞内吊车资源不同及液罐结构形式的不同,解决不同液罐形式下的液罐建造精度控制方法及液罐吊装方法,降低船厂利用两台门吊吊装的安全风险,通过吊梁将两台门吊吊车连接整体,提高吊车协同作业能力及提高液罐吊装精度。

技术实现思路

1、为解决上述技术问题,本发明一种中大型液罐的液罐鞍座的制作方法及中大型液罐的吊装方法,通过结合液罐鞍座的制作方法、徕卡三维激光扫描数据收集以及对液罐全面扫描,提高了鞍座精度,减少了后期因液罐吊装鞍座精度原因而造成的返工,避免节省了大量人员成本及吊装返工修改的综合成本。

2、为实现上述目的,本发明采用如下的技术方案:

3、一种中大型液罐的液罐鞍座的制作方法,具体包括以下步骤:

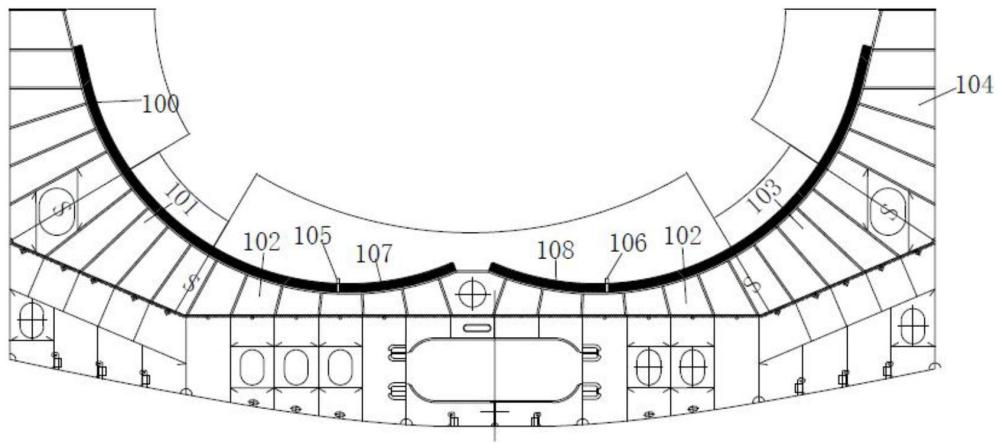

4、s1、划分液罐鞍座组立:根据鞍座结构形式,将液罐鞍座划分为5个组立区域;

5、s2、液罐鞍座面板加工:根据液罐鞍座组立划分数量,将每个鞍座组立的面板数切下料;

6、s3、液罐鞍座胎架制作:先以液罐鞍座面板为基面,利用液罐鞍座面板圆弧线型做成胎架,为鞍座构件装配提供基准面;

7、s4、单个液罐鞍座组立装配及仿真计算:在液罐鞍座胎架上放出液罐鞍座面板定位线,吊装液罐鞍座面板,然后在液罐鞍座面板上安装液罐鞍座腹板及两侧的纵向加强肘板,最后安装两侧挡条和挡条肘板;鞍座组立在装配结束后,进行焊接变形仿真计算,为施工提精准的焊接控制顺序;

8、s5、液罐鞍座组立装配精度测量,将每个液罐鞍座组立装配完工后通过徕卡三维激光扫描对液罐鞍座组立的端面进行扫描测量,收集数据,然后进行后期在分段阶段中的组立模拟装配;

9、s6、液罐鞍座分段组装:结合每个鞍座组立的测量的三维数据,按从舷向中依次在内底分段中定位装配;装配结束后,在固定鞍座和活动鞍座的的面板上做出液罐中心线标记,以便后期,液罐吊装时参考;

10、s7、液罐鞍座分段合拢。

11、进一步的,在所述步骤s5中,,通过徕卡三维激光扫描跟踪每个组立端面的三维数据和每个组立鞍座面板的圆弧线型,并结合组立的端面三维数据进行分析。

12、进一步的,在所述步骤s6中,在液罐鞍座分段定位装配前,在内底上安装液罐鞍座的螺栓工装件,依次进行吊装鞍座组立,定位过程中,鞍座出现偏差时,可以利用螺栓工装件微调。

13、进一步的,在所述步骤s7中,在合拢时,利用徕卡三维激光扫描对分段段面数据和液罐鞍座开档数据收集,利用分段段面数据和液罐鞍座开档数据进行模拟分析,结合全站激光辅助点进行辅助定位,定位时利用合拢贴板工装板定位。

14、进一步的,在所述步骤s7中,在液罐鞍座分段全部合拢结束后,将液罐鞍座中心线的检测线找出,并在液罐鞍座上方拉钢丝,测量液罐鞍座面板的整个圆弧数据,与厂家液罐测量的数据进行对比,以验证鞍座弧度和鞍座组立的定位精度。

15、进一步的,在所述步骤s1中,依据鞍座结构形式及鞍座的圆形直径大小对鞍座进行划分得到鞍座的组立,整个连体鞍座划分为一个中间组立,以及相对中间组立对称的左右两侧各两个组立。进一步的,在所述步骤s2中,数切完成后,加工前将中心线、检验线、面板上胎定位线、鞍座面板纵向和横向的十字中心线、面板加工检验线和挡头安装的定位线放出,最后进行液罐鞍座面板及检验样板加工,待液罐鞍座面板加工后复测这些检查点是否存在偏差,提高鞍座面板圆弧精度。

16、进一步的,在所述步骤s4中,所述液罐鞍座胎架形式是以鞍座面板线型为基础,将线型做成一个构件模板,通过数切下料将构件模板切割下来,在胎架模板装焊在铁平台上后,在胎架模板两侧安装挡板,用以辅助定位腹板上两侧的肘板,并在后期通过测量挡板与肘板之间距离,判断肘板定位是否正确及后续肘板在施焊时是否有倾斜变形;构件定位时的检测方法为是将全站仪激光点,投影至测量构件定位点,收集该构件的三维坐标数据,并将所有需要测量的点数据采集完成后,将所有采集的三维点,通过软件分析计算出与图纸的三维坐标是否有数据偏差。进一步的,在所述步骤s6中,在所述液罐鞍座分段组装时,利用全站辅助测量分段的三维数据。

17、一种将中大型液罐吊装于根据上述方法制作的液罐鞍座的方法,包括以下步骤:

18、s8、通过将液罐外形与液罐鞍座的模拟数据分析对比,确保鞍座线型与液罐线型差值在±6mm可控范围内,在lng舱纵壁的船体结构上安装液罐定位滑槽工装件;在液罐四周相对应的船体结构上做多个高度方向的定位测量点标记;

19、s9、通过专用吊梁,将液罐吊至船体lng液罐舱上方,通过吊车缓慢降落,当落至3甲板附近时,利用液罐定位滑槽工装件和液罐导向杆将液罐精确下落至鞍座面板的卡槽处;在液罐下落过程中利用徕卡三维激光扫描液罐水平数据,跟踪测量;当液罐第一次进入液罐鞍座槽内后,在两侧的液罐鞍座结构处各作出4道水平线检测线标记,作为液罐后二次落槽时的水平参考依据;

20、s10、采用与步骤s9相同的方法进行液罐第二次的压膜落罐和第三次的浇环氧后落罐,且均通过徕卡三维激光扫描对船体结构所标记的定位测量点和液罐本体位置的水平数据进行全方面的测量,当液罐水平误差为±5mm,液罐中心水平误差为±2mm,液罐卡槽与鞍座纵向止挡的水平误差为±2mm,则液罐吊装完成。

21、采用本发明中液罐鞍座的制作方法,将液罐鞍座划分5个组立区域,减少鞍座建造难度;采用专用数控等离子切割机,将5个组立区域的液罐鞍座面板同时切割,减少侧弯变形;液罐鞍座组立装配结束后进行焊接变形仿真计算,为施工提精准的焊接控制顺序;定位过程中,鞍座出现偏差时,利用螺栓工装件微调可以提高鞍座定位精度;在液罐鞍座分段安装完工后,进行合拢阶段时,由于液罐长达60m,跨4个分段,因此每个分段之间的长度及鞍座之间的开档必须控制,因此在合拢时,利用徕卡三维激光扫描对分段段面数据和鞍座开档数据收集,利用数据的模拟分析,结合全站激光辅助点进行辅助定位,定位时再配合,合拢贴板工装板,提高鞍座分段的精度。

22、本发明中的中大型的液罐鞍座制作方法,通过液罐鞍座图纸设计、单个鞍座组立建造、分段鞍座组立组装控制、合拢阶段鞍座开档控制、液罐安全吊运等各个步骤的控制,有效的提高了鞍座的制造精度及降低液罐吊装的风险,也杜绝了液罐吊装后因精度原因而返工。

23、在鞍座加工阶段,通过加工的活络样板的检测线的配合,提高面板加工精度;建造阶段通过胎架模板保证鞍座面板精度;由于鞍座是液罐的承压基座,因此鞍座构件厚度达到30~40mm,为了减少厚板的焊接变形,提前进行焊接软件计算,根据计算变形量值,调整焊接顺序;利用徕卡三维激光扫描,对单个鞍座端面和分段预阶段装成整体的整个鞍座面板和后期液罐吊装水平等各个阶段的数据采集分析,形成整个鞍座的数据链分析,为了让液罐三次吊装入槽,采用工装件配合使用,提高液罐多次定位精度。

本文地址:https://www.jishuxx.com/zhuanli/20240722/224667.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表