一种硫化机后充气装置的制作方法

- 国知局

- 2024-08-01 03:10:38

本技术属于后充气装置,特别涉及一种硫化机后充气装置。

背景技术:

1、硫化机是将生胎胚转换成品轮胎的设备,是轮胎生产工艺的关节环节。半钢子午线轮胎硫化结束后,对硫化后胎体温度较高的轮胎及时进行充气冷却定型,以保持轮胎的正确尺寸和物理特性,避免轮胎变形。后充气装置主要用于对硫化后的轮胎进行充气、冷却、定型,是轮胎硫化机的重要组成部分。后充气装置的结构直接影响到硫化机的制作成本及硫化质量。

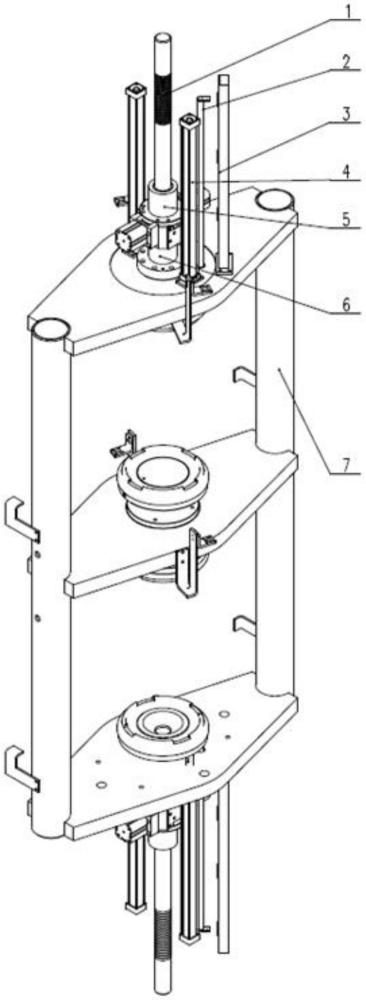

2、现有液压硫化机配置后充气有两种形式,一种为翻转式四工位后充气装置,一种是液压双层四工位后充气装置。翻转式后充气装置,其结构复杂,特别是锁紧及翻转动作故障率高,导致计划外停机率高,影响硫化机整体自动化性能,增加轮胎制造成本。液压式四工位后充气装置,如图1所示,框架01具有上下两层四工位,结构相对简单,无翻转及锁紧动作,上下夹盘轮辋宽度调节采用油缸升降,油缸02配置内置位移传感器实现上下卡盘宽度调节,结构相对简单。但对于液压双层后充气装置,依靠油缸推力平衡轮胎充气压力,油缸缸径大,制造成本高。另外使用液压,配置液压阀组、油缸、液压管路。当油缸内漏或外漏或液压阀组漏油,且无法保持油压,造成充气压力波动,导致轮胎废品率增高。若泄露严重,因轮胎内部存有充气压力,大量气体放出,存在安全隐患,极易造成安全事故。

3、因此,需要对液压双层后充气装置结构进行优化,一方面能够避免安全隐患,达到安全生产的目的,另一方面能够降低制造成本,是本领域技术人员亟待解决的问题。

技术实现思路

1、本实用新型的目的在于提供一种硫化机后充气装置,一方面能够避免安全隐患,达到安全生产的目的,另一方面能够降低制造成本。

2、为解决上述技术问题,本实用新型提供一种硫化机后充气装置,包括:

3、框架,所述框架至少包括一个用于对轮胎充气冷却的工位;

4、卡盘固定盘,固定于所述工位一侧的第一支撑板上,用于通过第一卡盘与轮胎的一侧对接;

5、锁紧轴和卡盘连接盘,所述锁紧轴贯穿所述工位另一侧的第二支撑板且与所述第二支撑板活动连接,所述卡盘连接盘设置于所述锁紧轴的一端、用于通过第二卡盘与轮胎的另一侧对接;

6、升降气缸,所述升降气缸的固定端设置于所述第二支撑板上、活动端与所述卡盘连接盘连接。

7、可选的,在上述硫化机后充气装置中,还包括锁紧机构,设置于所述第二支撑板上,用于限制所述锁紧轴与所述第二支撑板相对移动。

8、可选的,在上述硫化机后充气装置中,所述锁紧机构包括至少两个锁紧气缸,每个所述锁紧气缸的活动端设置有一个锁紧盘,所述锁紧盘与所述锁紧轴上均设置有沟槽,所有所述锁紧盘用于压紧所述锁紧轴使所述锁紧机构处于锁定状态。

9、可选的,在上述硫化机后充气装置中,所述锁紧机构还包括第一固定盘、第二固定盘以及气缸连接盘,所述第一固定盘和所述第二固定盘均开设有用于套设于所述锁紧轴上的通孔,所述锁紧气缸位于所述第一固定盘和所述第二固定盘之间,所述锁紧气缸的固定端通过所述气缸连接盘分别与所述第一固定盘和所述第二固定盘连接,所述第一固定盘固定于所述第二支撑板上。

10、可选的,在上述硫化机后充气装置中,所述沟槽为段差式沟槽。

11、可选的,在上述硫化机后充气装置中,所述卡盘连接盘上设置有导向杆,所述第二支撑板上开设有用于贯穿所述导向杆的避让孔,所述导向杆伸出所述支撑板的一端设置有磁铁;

12、还包括:设置于所述第二支撑板上的位移传感器支架,所述位移传感器支架上设置有用于感应所述磁铁位移的位移传感器。

13、可选的,在上述硫化机后充气装置中,所述导向杆上套设有耐磨套。

14、可选的,在上述硫化机后充气装置中,所述锁紧轴和所述卡盘连接盘之间通过固定环和两半环连接。

15、可选的,在上述硫化机后充气装置中,所述框架上包括多个工位,每个所述工位上均适配一个所述卡盘固定盘、一个所述锁紧轴和一个所述卡盘连接盘。

16、可选的,在上述硫化机后充气装置中,所述硫化机后充气装置为双层四工位后充气装置。

17、本实用新型提供了一种硫化机后充气装置,其有益效果在于:

18、在框架上设置至少一个工位,工位的两侧分别设置第一支撑板和第二支撑板,卡盘固定盘设置在第一支撑板上,锁紧轴贯穿第二支撑板且与其活动连接,锁紧轴位于工位的一端设置有卡盘连接盘,卡盘固定盘和卡盘连接盘上均设置有卡盘,升降气缸的固定端设置于第二支撑板上、活动端用于驱动卡盘连接盘靠近或远离卡盘固定盘,使卡盘固定盘和卡盘连接盘之间形成用于夹持轮胎并进行充气冷却的安装位。通过上述设置,采用升降气缸进行驱动,一方面解决了现有液压后充气装置因油压泄露而导致轮胎废品率增高及安全隐患,实现安全生产,另一方面解决了现有液压后充气装置使用大缸径油缸,制造成本高的问题。

技术特征:1.一种硫化机后充气装置,其特征在于,包括:

2.根据权利要求1所述的硫化机后充气装置,其特征在于,还包括锁紧机构,设置于所述第二支撑板上,用于限制所述锁紧轴与所述第二支撑板相对移动。

3.根据权利要求2所述的硫化机后充气装置,其特征在于,所述锁紧机构包括至少两个锁紧气缸,每个所述锁紧气缸的活动端设置有一个锁紧盘,所述锁紧盘与所述锁紧轴上均设置有沟槽,所有所述锁紧盘用于压紧所述锁紧轴使所述锁紧机构处于锁定状态。

4.根据权利要求3所述的硫化机后充气装置,其特征在于,所述锁紧机构还包括第一固定盘、第二固定盘以及气缸连接盘,所述第一固定盘和所述第二固定盘均开设有用于套设于所述锁紧轴上的通孔,所述锁紧气缸位于所述第一固定盘和所述第二固定盘之间,所述锁紧气缸的固定端通过所述气缸连接盘分别与所述第一固定盘和所述第二固定盘连接,所述第一固定盘固定于所述第二支撑板上。

5.根据权利要求3所述的硫化机后充气装置,其特征在于,所述沟槽为段差式沟槽。

6.根据权利要求1-5任一项所述的硫化机后充气装置,其特征在于,所述卡盘连接盘上设置有导向杆,所述第二支撑板上开设有用于贯穿所述导向杆的避让孔,所述导向杆伸出所述支撑板的一端设置有磁铁;

7.根据权利要求6所述的硫化机后充气装置,其特征在于,所述导向杆上套设有耐磨套。

8.根据权利要求1所述的硫化机后充气装置,其特征在于,所述锁紧轴和所述卡盘连接盘之间通过固定环和两半环连接。

9.根据权利要求1所述的硫化机后充气装置,其特征在于,所述框架上包括多个工位,每个所述工位上均适配一个所述卡盘固定盘、一个所述锁紧轴和一个所述卡盘连接盘。

10.根据权利要求9所述的硫化机后充气装置,其特征在于,所述硫化机后充气装置为双层四工位后充气装置。

技术总结本技术提供的一种硫化机后充气装置,通过在框架上设置至少一个工位,工位的两侧分别设置第一支撑板和第二支撑板,卡盘固定盘设置在第一支撑板上,锁紧轴贯穿第二支撑板且与其活动连接,锁紧轴位于工位的一端设置有卡盘连接盘,卡盘固定盘和卡盘连接盘上均设置有卡盘,升降气缸的固定端设置于第二支撑板上、活动端用于驱动卡盘连接盘靠近或远离卡盘固定盘,使卡盘固定盘和卡盘连接盘之间形成用于夹持轮胎并进行充气冷却的安装位。通过上述设置,采用升降气缸进行驱动,一方面解决了现有液压后充气装置因油压泄露而导致轮胎废品率增高及安全隐患,实现安全生产,另一方面解决了现有液压后充气装置使用大缸径油缸,制造成本高的问题。技术研发人员:丁振堂,郭良刚,赵衍鹏,季付高,张元胜,井博受保护的技术使用者:软控股份有限公司技术研发日:20231128技术公布日:2024/6/30本文地址:https://www.jishuxx.com/zhuanli/20240723/211803.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表