一种具有异型铆钉的电子产品框架铆压方法与流程

- 国知局

- 2024-08-01 03:12:49

本发明涉及电子产品加工方法领域,特别涉及一种具有异型铆钉的电子产品框架铆压方法。

背景技术:

1、在金属的电子产品(如笔记本电脑、平板电脑,一体机等)加工中,一般需要在其框架设置塑胶结构件进而形成螺柱,进而实现壳体(例如c壳(即键盘框)+d壳)之间的相互结合并固定。

2、现有的加工方式有以下几种:

3、1、一种是全cnc加工方式,这种成本很高,基本上被app l e采纳,它是用一种是采用厚铝材t=5-12mm,然后通过cnc直接加工成id预定的螺柱外形形状及结构,但是这种加工方式浪费较多,且需要的加工时间也较长,相应的电能消耗也比较大,工作人员劳动也较大,cnc设备成本也较高,进而生产售价也较高(40美元);

4、2、当然还有一种成本较低的方案,就是将塑胶框与铝合金壳体通过ab组合胶水将其组合起来,达到客户想要的装配结构,但是这种装配结构与框架之间的位置度因五金及塑胶的制造公差,导致成品装配累积公差比较大,经常导致组装线出现各种结构异常,且壳体的强度及平面度也较差,影响了消费者的体验;但这种工艺价格比较低,制造成本大约控制在14美金左右;

5、例如中国专利cn201110037680.0,但是这种加工方式虽然实现了提高了框架的刚度,但是其加工步骤较多,加工时间较长,其中的加工时间和加工成本为(45分钟),生产售价为(15美元);

6、当然还有铝合金框架和螺柱(可以采用板状结构同时搭载多个螺钉)采用ab胶热熔固定;缺点:位置度无法精准保证;固定不良有开胶脱落风险高;单零部件冲压要求高;各部件累计公差大。

7、其中第一种的螺柱结构虽然结构稳定性好,其抗拉能力也较好,但是其公差较大在±0.15mm以内,其装配间隙依旧较大,因此对位结构也存在着间隙,其中第二种则存在更大的公差在±0.2mm以内。

8、两种的生产方式均存在能源要求较大,一个是加工电能耗费较多,第二种则存在环保性较差(需要塑胶或胶水)。

技术实现思路

1、本发明的主要目的是提出一种具有异型铆钉的电子产品框架铆压方法,旨在改进现有的工艺,既可以实现螺柱的成型与框架接近一体化的效果,且结构稳定,加工时间更少,且更节能环保。

2、为实现上述目的,本发明提出一种具有异型铆钉的电子产品框架铆压方法,包括:

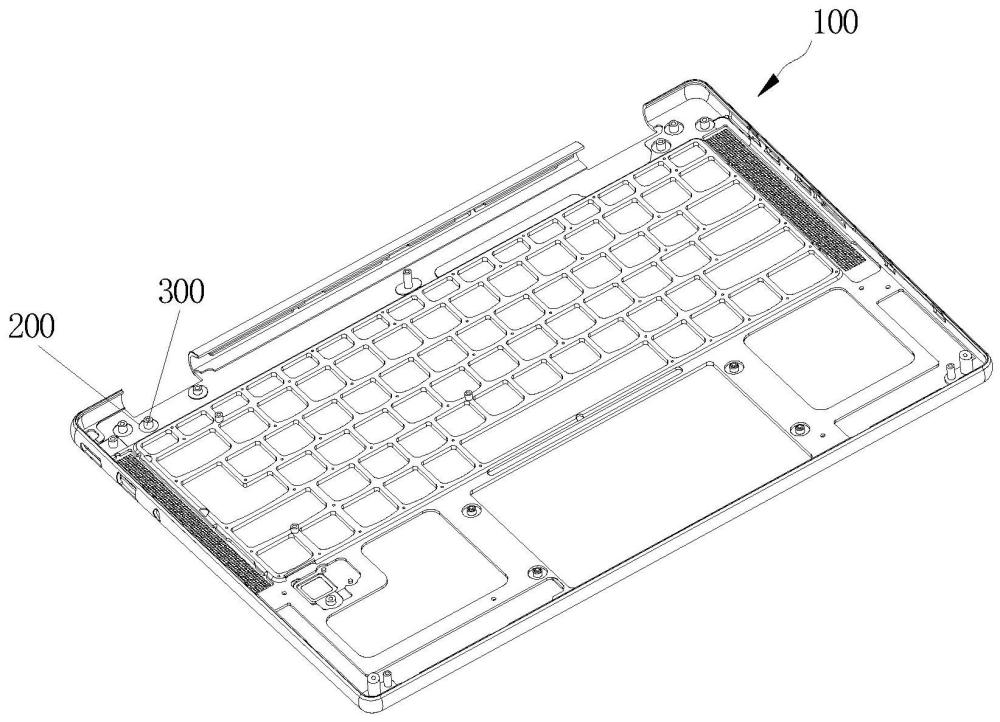

3、应用于电子产品铝合金框架100薄壁的铆钉200安装,所述铝合金框架100具有预定范围的厚度(常规的铝合金框架厚度为5—8mm);

4、所述铆钉200包括铆头主体201以及从铆头主体201向上延伸的铆柱202,所述铆柱202具有中心轴孔203,所述铆头主体201、铆柱202和中心轴孔203同轴设置,所述中心轴孔的底部为实心的铆头主体;

5、所述铝合金框架100设有容纳铆头主体201的定位孔300,所述定位孔300凹设于铝合金框架100,且所述定位孔300的厚度大于铝合金框架100的厚度,所述定位孔的厚度为0.8mm—3mm当然也可以应用于大约3mm以上的产品,即厚度越大加工难度越小,甚至定位孔不会产生形变;

6、所述铆头主体201和铆柱202的衔接端之间设有环形槽204,所述环形槽204设于铆头主体201的径向内侧,所述环形槽204设于铆头主体201的上壁,所述环形槽204包括远离铆柱202的第一侧壁2041以及靠近铆柱202的第二侧壁2042,所述环形槽204位于第一侧壁2041和第二侧壁2042之间设有预定范围的导向倾角207;

7、所述铆头主体201位于铆柱202的下壁位置设有预定厚度的形变部208;

8、铆压模具,所述铆压模具包括用于对铝合金框架100进行定位的下模和设于下模上方的上模,所述上模包括两套模具,包括第一上模11和第二上模21,所述第一上模11包括设有第一中空腔的第一成型冲杆13设于第一中空腔内的第一冲针14,所述第一冲针14和第一冲杆围成与铆柱202壁厚相适的第一成型间距15,

9、所述第二上模21包括设有第二中空腔的第二成型冲杆23设于第二中空腔内的第二冲针24,所述第二冲针24和第二成型冲杆23围成与铆柱202壁厚相适的第二成型间距25;

10、拉伸步骤,所述拉伸步骤中,第一上模11和下模合模,第一冲针14和第一成型冲杆13施加预定压力,进而使铆柱202在挤压力作用下拉伸预定的高度,与此同时,导向倾角207在压力下形变为平直面209,并迫使铆头主体201部分与定位孔300部分嵌合或非层叠式定位即可以部分嵌入也可以为不嵌入只定位;

11、二次冲压步骤,所述二次冲压步骤中,第二上模21和下模合模,然后第二成型冲杆23和第二冲针24施加二次压力,使形变部208形变的同时使铆头主体201底部形变,与此同时,所述中心轴孔203的高度继续拉伸,进而使铆头主体201与定位孔300铆合形成铆合层301。

12、在电子产品的铝合金框架100中,其中一个检验产品是否合格的因素,就是外观的形变度以及是否有瑕疵,因此该结构不能适用熔接会造成铝合金材料的形变以及局部的强度下降,且会出现熔接纹,常规的穿孔铆钉200等结构即使打磨后也会出现铆接纹,否则会影响产品的外观,同时也会出现框架强度不均匀的问题;

13、在该加工方法中,通过实心结构的铆头主体201以及中心轴孔203的铆柱202,首先将铝合金框架100已经完成定型放置于下模的治具内,实现精准定位,然后将铆钉200通过拉伸步骤,既使得形变部208与铝合金框架100实现初步定位,同时通过铆柱202的形变拉伸,也可以使受力支点分解,进而使铆柱202部分与铝合金框架100结合更稳定;

14、在通过二次冲压步骤使得铆头主体201与铝合金框架100完全结合,在第二成型冲杆23和第二冲针24的压力作用下,形变部208作为分解向下压力的支点,使铆头主体201部分向下的压力,转化为形变压力,并实现中心铆孔的下沉其中二次冲压步骤中,铆柱主体没有继续拉伸,只是中心轴孔下沉,进而使铆头主体和铝合金框架结合形成铆合层301。

15、与现有技术相比,1、以整体的加工成本以及加工时间与现有技术相比,其加工时间更短,结构强度更高塑胶框+铝合金的强度不同相同厚度的单一铝合金框体强度,且生产成本更低,减少了塑胶材料和胶水的使用有效提高了环保性,特别对于一些对塑料制品管控较严格的地区来说,塑胶产品为白色污染,因此其绿色环保性较差,且回收利用成本较高,减少碳排放,同时生产模具以及生产成本,单价更低,且其单价可以与塑胶配合铝合金框体相当,加工时间为20—35分钟;

16、2、与单一的厚材铝合金框架直接cnc加工成型的结构相比包括了侧壁也是由cnc加工,其加工时间更少,相应的能耗也更低,材料浪费也更少,即电能消耗以及铝合金耗材也更少。

17、两套模具可以为相同结构,或者为同一模具,实现两套工序的加工(其中两套模具的加工效率更高);

18、3、满足esg的环保要求,有效提高了生产者的市场竞争力以及提高市场认可度。

19、4、装配精度更高,即铆柱的位置通过模具的加工中,其轴心基本可以保持不变化,公差可以控制到±0.05mm(即5丝);

20、5、产品外观可以得到二次提升,即不影响外观面的完整度,实现了近似一体成型的效果;

21、6、其中该铆钉与现有的铆钉的区别在于,该结构是利用铝合金材质具有良好的可塑性及流动性,利用它这个优点,通过不断的挤压成型,让它不断产生叠料且产品外观面不受到影响,让它产生一定的具备装配功能的面积,再辅助cnc加工工艺,达到客户需求到组装结构。

本文地址:https://www.jishuxx.com/zhuanli/20240723/212006.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表