一种人造石板材成型设备及其制造工艺的制作方法

- 国知局

- 2024-08-01 03:13:28

本发明涉及人造石板材加工,特别涉及一种人造石板材成型设备及其制造工艺。

背景技术:

1、人造石是一种新型的复合材料,是用不饱和聚脂树脂与填料、颜料混合,加入少量引发剂,经一定的加工程序制成的。在制造过程中配以不同的色料可制成具有色彩艳丽、光泽如玉酷似天然大理石的制品,一般人造石板材常用的原材料包括石英砂、树脂和颜料等。石英砂是主要的填充材料,树脂用于粘合和固化,颜料用于加入颜色。

2、目前在压制成型过程中,在原料刚注入模腔内部时,原料最容易与模腔内壁相粘黏,一旦发生粘黏现象,后期脱模就会变得尤为困难,且还会对板材造成一定程度的损伤,不利于板材的成型。

3、为此,我们提出了一种人造石板材成型设备及其制造工艺。

技术实现思路

1、本发明的目的在于提供一种人造石板材成型设备及其制造工艺,解决了背景技术中目前成型设备不利于后期脱模的问题。

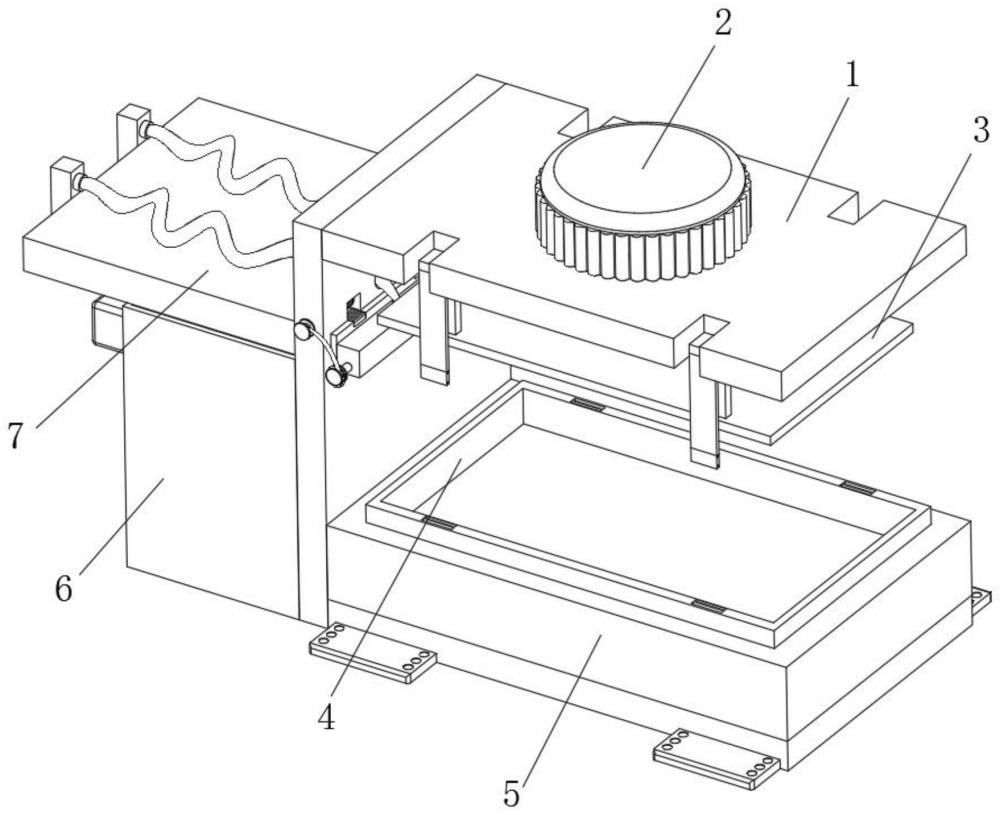

2、为实现上述目的,本发明提供如下技术方案:一种人造石板材成型设备,包括上顶板,穿设在上顶板外表面上的液压缸,以及设置在液压缸一端的压制板,压制板设置在上顶板的下方,压制板的下方设置有成型模具,成型模具的外表面上设置有底座;

3、成型模具的上表面开设有模腔,成型模具的上表面还开设有活动槽和拉取槽,活动槽与拉取槽分别开设在模腔的两侧,模腔的内部活动设置有底板,活动槽的内部活动设置有强力磁吸板,强力磁吸板与底板磁性连接,拉取槽的内部设置有气压伸缩杆a,气压伸缩杆a的一侧设置有连通管,模腔的底部设置有气压伸缩杆b,气压伸缩杆b的上端固定安装有连接板,连接板的下底面固定安装有复位弹簧,复位弹簧的一端与模腔底部固定连接,连通管的一端与气压伸缩杆b相连通。

4、进一步地,所述压制板的上表面固定安装有上支板,上支板的一端固定安装有电动推杆,电动推杆的一端固定安装有电磁板,压制板与模腔设置在同一垂直平面内,电动推杆与拉取槽设置在同一垂直平面内。

5、进一步地,所述底座的一端设置有储料机构,储料机构包括设置在底座一端的竖板,固定安装在竖板一侧的储料箱,设置在储料箱一侧的离心泵,以及设置在离心泵输出端的l型管,l型管的一端设置有接通软管。

6、进一步地,所述竖板的外表面上开设有穿孔和贯穿槽,竖板的外表面上设置有伸缩组件,伸缩组件的一端设置有下料机构,接通软管的一端穿过穿孔与下料机构相连通。

7、进一步地,所述伸缩组件包括固定安装在竖板一侧的套板,固定安装在套板内部的电动伸缩杆,以及设置在电动伸缩杆一端的外伸板,竖板的外表面上开设有穿透槽,套板的一端与穿透槽相对应,外伸板的一端穿过穿透槽,外伸板的一端与下料机构相连接。

8、进一步地,所述下料机构包括固定安装在外伸板一端的下料箱,设置在下料箱上表面的外接口,以及设置在下料箱两侧的转动轴,转动轴的一端固定安装有滚轮a,滚轮a的外表面上缠绕设置有绳索,下料箱通过外接口与接通软管相连接,竖板的内部穿设有传动组件,传动组件包括设置在竖板内部的传动轴,设置在传动轴外表面上的传动齿,以及设置在传动轴两端的滚轮b,传动轴的两端贯穿竖板两侧,绳索的一端与滚轮b固定连接,外伸板的上表面开设有卡槽,卡槽的内部固定安装有齿条,齿条与传动齿啮合。

9、进一步地,所述下料箱的内壁两侧开设有壁槽,壁槽的内部固定安装有拉伸弹簧,拉伸弹簧的一端固定安装有对接杆,对接杆的下端设置有下料板a,转动轴的一端设置有偏心块,下料箱的下底面开设有嵌入口,嵌入口内设置有下料板b,下料板a与下料板b的外表面上均开设有漏料口。

10、进一步地,所述下料板a表面的漏料口内设置有导料组件,导料组件包括铰接在漏料口内壁上的斜板,固定安装在斜板一侧的凸块,以及设置在斜板另一侧的支弹簧,支弹簧的一端与漏料口内壁相连接,斜板的一端延伸至下料板b表面的漏料口,且凸块与下料板b表面的漏料口相接触。

11、进一步地,所述底座的外表面上开设有内置槽,内置槽的内部设置有升降杆,升降杆的一端与成型模具下底面相连接。

12、本发明提出的另一种技术方案:提供人造石板材成型设备的制造工艺,包括以下步骤:

13、s1:将混合融合好的原料装入储料箱中,打开离心泵,利用离心泵将装在储料箱内部的原料抽出,并通过l型管进入到接通软管中,最后进入到下料箱中;

14、s2:进入到下料箱中的原料会从漏料口落下,在此之前,利用电动伸缩杆使外伸板从套板内部出来,使下料箱依次经过成型模具的两端,将模腔内注入原料;

15、s3:在原料注入完成之后,利用液压缸将压制板下移,对模腔内的原料进行压制成型,在压制板还未触碰到原料表面之前,利用电动推杆的伸缩使气压伸缩杆a收缩,使其内部的气体进入到气压伸缩杆b当中,让底板完成初步顶起,防止粘黏,在压制完成之后,使电磁板带上磁性,并与强力磁吸板磁性连接,电磁板在随着压制板上移过程中,会带动底板上移,完成脱模;

16、s4:下料箱在下料过程中,传动齿的转动会带动滚轮b转动,滚轮b的转动会带动滚轮a转动,从而进一步带动转动轴转动,从而使得偏心块转动,进一步使得对接杆上下移动,从而使得下料板a上下移动,至此完成所有工艺步骤。

17、与现有技术相比,本发明的有益效果是:

18、本发明提出的一种人造石板材成型设备及其制造工艺,现有技术中,成型设备不利于后期脱模,而本发明通过模腔、活动槽、拉取槽、强力磁吸板、气压伸缩杆a、连通管、气压伸缩杆b、电动推杆以及电磁板,当原料注入到模腔内部之后,利用液压缸将压制板下移,对模腔内的原料进行压制成型,在压制板还未触碰到原料表面之前,利用电动推杆的伸缩使气压伸缩杆a收缩,使其内部的气体进入到气压伸缩杆b当中,让底板完成初步顶起,这样就会使得原料与模腔内壁发生移位,防止原料过早的粘黏在模腔内壁上,在压制成型结束之后,利用液压缸的复位,带动电磁板上移,从而带动底板上移,完成脱模,提高脱模效率与质量。

技术特征:1.一种人造石板材成型设备,包括上顶板(1),穿设在上顶板(1)外表面上的液压缸(2),以及设置在液压缸(2)一端的压制板(3),压制板(3)设置在上顶板(1)的下方,其特征在于:压制板(3)的下方设置有成型模具(4),成型模具(4)的外表面上设置有底座(5);

2.如权利要求1所述的一种人造石板材成型设备,其特征在于:压制板(3)的上表面固定安装有上支板(31),上支板(31)的一端固定安装有电动推杆(32),电动推杆(32)的一端固定安装有电磁板(33),压制板(3)与模腔(41)设置在同一垂直平面内,电动推杆(32)与拉取槽(43)设置在同一垂直平面内。

3.如权利要求2所述的一种人造石板材成型设备,其特征在于:底座(5)的一端设置有储料机构(6),储料机构(6)包括设置在底座(5)一端的竖板(61),固定安装在竖板(61)一侧的储料箱(62),设置在储料箱(62)一侧的离心泵(63),以及设置在离心泵(63)输出端的l型管(64),l型管(64)的一端设置有接通软管(65)。

4.如权利要求3所述的一种人造石板材成型设备,其特征在于:竖板(61)的外表面上开设有穿孔(611)和贯穿槽(612),竖板(61)的外表面上设置有伸缩组件(7),伸缩组件(7)的一端设置有下料机构(8),接通软管(65)的一端穿过穿孔(611)与下料机构(8)相连通。

5.如权利要求4所述的一种人造石板材成型设备,其特征在于:伸缩组件(7)包括固定安装在竖板(61)一侧的套板(71),固定安装在套板(71)内部的电动伸缩杆(72),以及设置在电动伸缩杆(72)一端的外伸板(73),竖板(61)的外表面上开设有穿透槽,套板(71)的一端与穿透槽相对应,外伸板(73)的一端穿过穿透槽,外伸板(73)的一端与下料机构(8)相连接。

6.如权利要求5所述的一种人造石板材成型设备,其特征在于:下料机构(8)包括固定安装在外伸板(73)一端的下料箱(81),设置在下料箱(81)上表面的外接口(82),以及设置在下料箱(81)两侧的转动轴(83),转动轴(83)的一端固定安装有滚轮a(84),滚轮a(84)的外表面上缠绕设置有绳索(85),下料箱(81)通过外接口(82)与接通软管(65)相连接,竖板(61)的内部穿设有传动组件(9),传动组件(9)包括设置在竖板(61)内部的传动轴(91),设置在传动轴(91)外表面上的传动齿(92),以及设置在传动轴(91)两端的滚轮b(93),传动轴(91)的两端贯穿竖板(61)两侧,绳索(85)的一端与滚轮b(93)固定连接,外伸板(73)的上表面开设有卡槽(94),卡槽(94)的内部固定安装有齿条(95),齿条(95)与传动齿(92)啮合。

7.如权利要求6所述的一种人造石板材成型设备,其特征在于:下料箱(81)的内壁两侧开设有壁槽(811),壁槽(811)的内部固定安装有拉伸弹簧(812),拉伸弹簧(812)的一端固定安装有对接杆(813),对接杆(813)的下端设置有下料板a(815),转动轴(83)的一端设置有偏心块(814),下料箱(81)的下底面开设有嵌入口,嵌入口内设置有下料板b(816),下料板a(815)与下料板b(816)的外表面上均开设有漏料口(817)。

8.如权利要求7所述的一种人造石板材成型设备,其特征在于:下料板a(815)表面的漏料口(817)内设置有导料组件(818),导料组件(818)包括铰接在漏料口(817)内壁上的斜板(8181),固定安装在斜板(8181)一侧的凸块(8182),以及设置在斜板(8181)另一侧的支弹簧(8183),支弹簧(8183)的一端与漏料口(817)内壁相连接,斜板(8181)的一端延伸至下料板b(816)表面的漏料口(817),且凸块(8182)与下料板b(816)表面的漏料口(817)相接触。

9.如权利要求8所述的一种人造石板材成型设备,其特征在于:底座(5)的外表面上开设有内置槽(51),内置槽(51)的内部设置有升降杆(52),升降杆(52)的一端与成型模具(4)下底面相连接。

10.一种如权利要求1-9任一项所述的人造石板材成型设备的制造工艺,其特征在于:包括以下步骤:

技术总结一种人造石板材成型设备及其制造工艺,属于人造石板材加工技术领域,为了解决现有的成型设备不利于后期脱模的问题;本发明通过模腔、活动槽、拉取槽、强力磁吸板、气压伸缩杆A、连通管、气压伸缩杆B、电动推杆以及电磁板,当原料注入到模腔内部之后,利用液压缸将压制板下移,对模腔内的原料进行压制成型,在压制板还未触碰到原料表面之前,利用电动推杆的伸缩使气压伸缩杆A收缩,使其内部的气体进入到气压伸缩杆B当中,让底板完成初步顶起,这样就会使得原料与模腔内壁发生移位,防止原料过早的粘黏在模腔内壁上,在压制成型结束之后,利用液压缸的复位,带动电磁板上移,从而带动底板上移,完成脱模,提高脱模效率与质量。技术研发人员:张建林受保护的技术使用者:湖北必图新材料科技有限公司技术研发日:技术公布日:2024/6/30本文地址:https://www.jishuxx.com/zhuanli/20240723/212039.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表