铸膜装置和方法与流程

- 国知局

- 2024-08-01 03:13:31

本技术属于铸膜,具体涉及一种铸膜装置和方法。

背景技术:

1、通常铸膜法包括动态开放的树脂熔融挤出流延铸膜、溶液钢带流延铸膜、溶液膜带流延铸膜等,但均存在工艺复杂,设备昂贵,膜成本高,各向异性、结晶度低、拉伸强度低、拉伸模量更低等缺陷。

2、中国专利201110201827.5提出了一种静态封闭的溶液铸膜方法,包括在保温底板上设置加热装置,在加热装置外围设置支架,将铸膜盘放在支架上,在保温底板上设置冷却水套,冷却水套环绕加热装置、支架和铸膜盘,在冷却水套底部设置冷凝溶剂收集槽,将铸膜液倒入铸膜盘,在冷却水套上方设置保温顶盖,将冷却水套和保温底板包围的内部空间密封,启动加热装置加热铸膜液,使铸膜液中溶剂全部蒸发,停止加热,将膜从铸膜盘上揭下等步骤,基本上克服了上述动态开放的流延铸膜法的缺陷,可用于面积1m2以下膜的制备。但该法对面积1m2以上膜的制备效果不好,表现为膜的中部厚,边缘薄,而且所铸膜的面积越大,膜的中部越厚,边缘越薄,一个重要原因是该法将铸膜盘放置在外围支架上,铸膜盘中部缺乏支撑,当铸膜盘较大时,在重力的作用下,铸膜盘中部会凹陷,且铸膜盘越大,铸膜盘中部凹陷越严重,因而铸膜盘中部铸膜液越深,边缘铸膜液越浅,进而导致膜中部越厚,边缘越薄。

3、为此,中国专利201910281700.5提出了一种溶液成膜装置及方法,在加热装置外围设置支架,将钢化玻璃片置于支架上,加热装置位于钢化玻璃片下方,将聚四氟乙烯片置于钢化玻璃片上表面,将铸膜盘置于聚四氟乙烯片上表面,以防止铸膜盘中部凹陷,使膜的厚度均匀性有了一定提高。但该法不仅需要使用特殊定制的大面积钢化玻璃片,而且在重力和温度作用下,随着时间延长,钢化玻璃片乃至铸膜盘的中部凹陷程度均会不断增加,聚四氟乙烯垫片的厚度也会渐渐变薄,从而导致膜厚度不均匀次品的产生。为了保证膜的厚度均匀性,该法经常需要将铸膜盘从铸膜箱中抬出来,在钢化玻璃片上换上更厚的聚四氟乙烯垫片后,再将铸膜盘抬放回去,而且膜面积越大,铸膜盘的面积越大,铸膜盘的重量越沉,更换聚四氟乙烯垫片的频率会越高,将铸膜盘抬进抬出铸膜箱的频率也越高,该法使用起来会非常不方便,并且容易产生膜厚度不均匀次品,严重影响铸膜生产效率。

4、实际上,除了铸膜盘中部凹陷这个重要原因之外,导致膜面积越大、中部越厚、边缘越薄还有一个重要原因是铸膜液的温度不均匀:由于冷却水套环绕铸膜盘,铸膜盘中部铸膜液温度永远比边缘铸膜液温度高,而且铸膜盘越大,中部铸膜液温度比边缘铸膜液温度高得越多,溶剂蒸发越快、溶质结晶成膜就越快,也会导致膜中部越厚,边缘越薄。

技术实现思路

1、因此,本技术要解决的技术问题在于提供一种铸膜装置和方法,能够保证铸膜质量,降低铸膜难度。

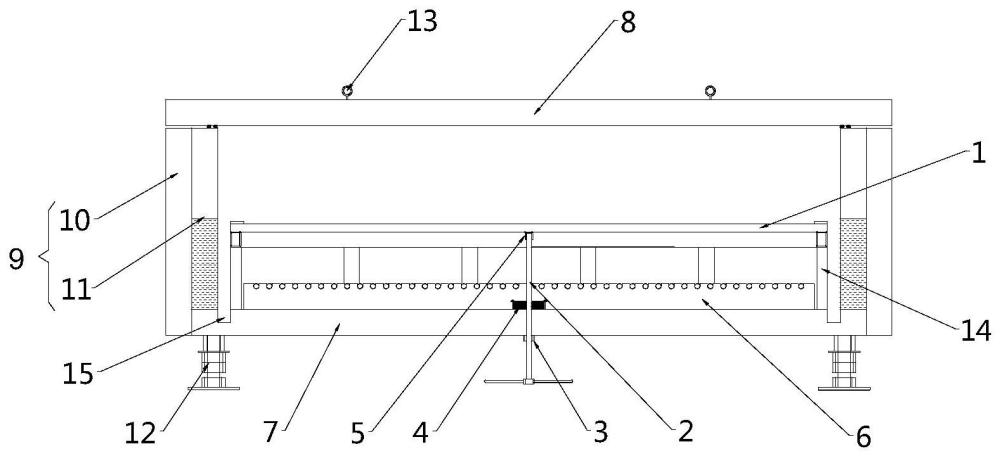

2、为了解决上述问题,本技术提供了一种铸膜装置,包括铸膜箱体、支撑架和调高部,所述支撑架设置在所述铸膜箱体内,所述支撑架用于放置铸膜盘,所述铸膜盘用于盛放铸膜液,所述调高部包括驱动端和抵接端,所述驱动端设置在所述铸膜箱体外,所述抵接端穿过所述铸膜箱体与所述铸膜盘的底面中部相抵接,以将所述铸膜盘的中部顶起,并能够调整顶起高度;本次铸膜的顶起高度与前次铸膜的顶起高度的差值为δ盘,前次铸膜的中部厚度与标准厚度的差值为δ膜,膜密度为ρ膜,铸膜液密度为ρ液,铸膜液质量百分浓度为wt%,δ膜和ρ膜分别与δ盘正相关,ρ液和wt%分别与δ盘负相关。

3、可选的,δ盘=δ膜ρ膜/ρ液wt%。

4、可选的,所述调高部包括调高杆,所述铸膜箱体上设置有螺母,所述调高杆的一端穿过所述螺母和所述铸膜箱体与所述铸膜盘的底面中部相抵接,所述调高杆的另一端处于所述铸膜箱体外,所述调高杆与所述螺母螺纹连接。

5、可选的,所述铸膜箱体的箱底开设有通孔,所述调高杆经由所述通孔穿入所述铸膜箱体内,所述调高杆上密封套设有填料函,所述填料函密封设置在所述箱底的内壁上,以密封所述通孔;所述填料函内设置有聚四氟乙烯盘根或柔性石墨盘根;所述调高杆靠近所述铸膜盘的一端上套设有聚四氟乙烯套筒,并通过所述聚四氟乙烯套筒与所述铸膜盘相抵接。

6、可选的,所述铸膜箱体包括保温底板、保温顶盖、保温水冷套和调平地脚;所述铸膜装置包括加热部,所述加热部设置在保温底板上;所述加热部包括多个加热管,多个所述加热管平行设置,且相邻的所述加热管之间的距离相等;所述保温水冷套套设在所述加热部和所述铸膜盘的外周侧,所述保温水冷套的底端设置在所述保温底板的顶面边缘,所述保温顶盖盖设在所述保温水冷套的顶端,所述保温顶盖、所述保温水冷套和所述保温底板围成加热空间,所述加热部和所述铸膜盘设置在所述加热空间内;所述调平地脚设置在所述保温底板的底面上,以调整所述保温底板的高度和水平度;所述保温水冷套包括保温夹层和水冷夹层,所述水冷夹层套设在所述铸膜盘和所述加热部的外周侧,所述保温夹层套设在所述水冷夹层的外周侧,所述水冷夹层朝向所述铸膜盘和所述加热部一侧的壁面底沿的周向设置有所述铸膜液的蒸发冷凝溶剂收集槽;沿所述水冷夹层的顶部边缘设置有b型硅橡胶密封条。

7、可选的,所述保温顶盖的各外侧壁上分别设置有卡钩,所述保温水冷套的外壁上与所述卡钩一一对应地设置有卡扣,所述卡钩与对应的所述卡扣相卡接,以将所述保温顶盖锁紧在所述保温水冷套上;所述保温顶盖的顶面上设置有吊装环。

8、本技术的另一方面,提供了一种铸膜方法,通过如上述的铸膜装置铸膜,所述方法包括:

9、将铸膜盘放置在所述铸膜箱体内的所述支撑架上;

10、通过所述铸膜箱体外的驱动端带动抵接端顶起所述铸膜盘的中部,并调整顶起高度;

11、其中,本次铸膜的顶起高度与前次铸膜的顶起高度的差值为δ盘,前次铸膜的中部厚度与标准厚度的差值为δ膜,膜密度为ρ膜,铸膜液密度为ρ液,铸膜液质量百分浓度为wt%,δ膜和ρ膜分别与δ盘正相关,ρ液和wt%分别与δ盘负相关。

12、可选的,在所述将铸膜盘放置在所述铸膜箱体内的所述支撑架上的步骤之前,还包括:

13、通过密封胶将浮法玻璃板和浮法玻璃条粘接,制备成所述铸膜盘,其中,所述浮法玻璃板的厚度≥20mm;

14、通过所述铸膜箱体外的所述驱动端带动所述抵接端下降,使所述抵接端低于所述支撑架中用于放置所述铸膜盘的顶面;

15、所述将铸膜盘放置在所述铸膜箱体内的所述支撑架上的步骤,包括:

16、将所述铸膜盘居中放置在所述支撑架的顶面上;

17、在所述将铸膜盘放置在所述铸膜箱体内的所述支撑架上的步骤之后,还包括:

18、在所述铸膜盘内居中放置长臂等高支脚水平仪,调整所述铸膜箱体底部的调平地脚,使所述长臂等高支脚水平仪的水准泡在所述铸膜盘内的两个相互垂直的方向上均处于零位,锁定调平地脚的高度。

19、可选的,所述通过所述铸膜箱体外的驱动端带动抵接端顶起所述铸膜盘的中部,并调整顶起高度的步骤,包括:

20、在首次铸膜的情况下,旋拧驱动端带动抵接端上升预设高度,顶起所述铸膜盘的中部;

21、在非首次铸膜的情况下,基于δ盘=δ膜ρ膜/ρ液wt%,旋拧驱动端调整抵接端的位置。

22、可选的,在所述通过所述铸膜箱体外的驱动端带动抵接端顶起所述铸膜盘的中部,并调整顶起高度的步骤之后,包括:

23、将铸膜液倒入所述铸膜盘中,使所述铸膜液布满所述铸膜盘;

24、将温控仪测温探头放在所述铸膜盘的边沿的中间,检测加热温度,通过温控仪控制加热温度;

25、将保温顶盖吊装至所述铸膜箱体的顶部,将所述保温顶盖的各外侧壁上的卡钩卡接在所述保温水冷套的外壁的卡扣上;

26、启动加热部加热所述铸膜液,控制加热温度低于溶剂沸点25~30℃,使铸膜液中的溶剂全部蒸发;

27、停止加热,将所述保温顶盖的各外侧壁上的卡钩从所述保温水冷套的外壁的卡扣上解锁,回收冷凝溶剂;

28、将所述保温顶盖吊离所述铸膜箱体的顶部,待所述铸膜盘冷却后,使用pvc揭膜管将膜从所述铸膜盘上卷绕揭下;

29、使用裁切尺裁去膜边角,将膜裁切至预设尺寸;

30、对膜进行检查;

31、将膜分隔并入库。

32、有益效果

33、本发明的实施例中所提供的一种铸膜装置和方法,通过设置铸膜箱体,为铸膜作业提供了密闭空间。通过设置支撑架,为铸膜盘提供了放置位置。通过设置调高部,并使调高部的抵接端与铸膜盘的底面中部相抵接,进而能够将铸膜盘的中部顶起,使得铸膜盘的中部高于铸膜盘的边缘,可以使铸膜盘中部的部分铸膜液向铸膜盘边缘流动,以抵消由于铸膜盘中部铸膜液温度通常比边缘铸膜液温度高以及现有技术在成膜时铸膜盘中部铸膜液深度比边缘铸膜液深度深而导致的对膜厚度的均匀性带来的影响。通过将调高部的驱动端设置在铸膜箱体外,可实现在铸膜箱体外通过驱动端对抵接端的高度进行调整,也即对铸膜盘中部的高度进行调整,在调整高度时,不必将铸膜盘从铸膜箱中抬出,操作简单方便,调整效率高。通过依据前次铸膜的中部厚度与标准厚度的差值δ膜、膜密度ρ膜、铸膜液密度ρ液和铸膜液质量百分浓度wt%调整本次铸膜的顶起高度与前次铸膜的顶起高度的差值δ盘=δ膜ρ膜/ρ液wt%,避免进行既不方便又不准确的高度差测量,简单高效,进一步提高了铸膜效率,克服了通常树脂熔融挤出流延铸膜、溶液钢带流延铸膜、溶液膜带流延铸膜等动态开放的铸膜法和现有静态封闭的溶液铸膜法的缺陷,工艺简单,设备便宜,可有效地应用于超低成本、超大面积、高厚度均匀性、高结晶度、高拉伸强度、超高拉伸模量、各向同性膜的制备和生产。

本文地址:https://www.jishuxx.com/zhuanli/20240723/212047.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表