硅橡胶片涂覆工装及其涂覆方法

- 国知局

- 2024-08-01 03:13:55

本发明涉及气管内导管配套技术,适用于接受全身麻醉和危重症患者的机械通气治疗。

背景技术:

1、在接受全身麻醉和危重病患者中,快速精准确定气管导管套囊的位置是保证机械通气安全有效的先决条件。既往超声下套囊定位的技术通常采用套囊内注射液体的方法,在将液体注入和抽出套囊连接管时,由于液体阻力,相较于注入空气更易产生瞬间高压和较大的注射力等问题,存在导致套囊受压破裂的潜在风险,显著影响了该方法在临床中的应用。同时由于传统气管导管套囊超声下定位模糊不清,无法实现气管导管套囊上方分泌物的实时监测和引流。

技术实现思路

1、本发明的目的在于克服现有技术的不足,解决常规气管导管的气囊无法进行快速、准确定位的问题。

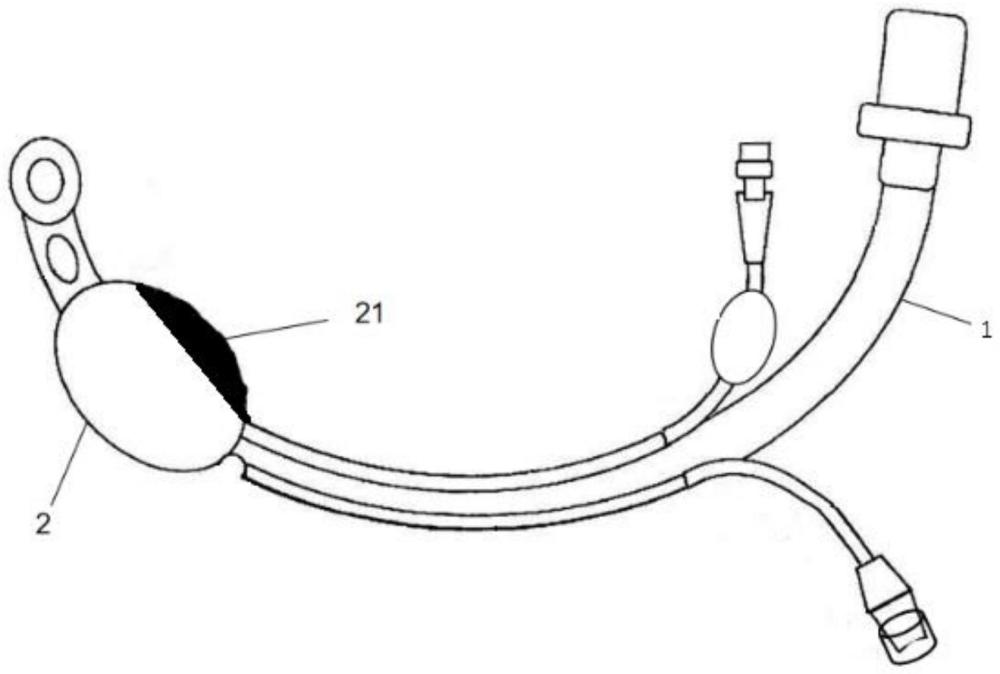

2、为达到上述发明目的,提供一种气管导管的超声下显影气囊,包括用于固定在气管导管上的高容低压型定位气囊,所述定位气囊壁厚均匀且外轮廓呈长圆状,所述定位气囊内壁局部衬设医疗级室温固化的硅橡胶片;所述硅橡胶片的边缘与所述定位气囊内的两长圆端头位置隔有间隔。

3、所述定位气囊可由pvc、cpvc或tpu材料中的一种制成。所述硅橡胶片位于定位气囊的两端之间,且并未覆盖至定位气囊的两端。硅橡胶片的中心距离可以设置为与所述定位气囊两端头距离相等,一般可将硅橡胶片的中心与定位气囊端头的距离设置为1.5cm,硅橡胶层设置为半径8-10mm圆柱形,层厚度2-2.5mm。该硅橡胶材质一般需达到以下技术性能指标:固化表干时间(25℃,≤25min),稳定使用温度范围为-60℃至200℃,从而适应人体内部环境。

4、优选的,所述硅橡胶片的固化后抗拉强度≥0.3mpa,拉断伸长率≥100%,剪切强度≥0.3mpa;硬度为8-18shore a。

5、优选的,所述定位气囊外对应内部硅橡胶片边缘印制标记。

6、优选的,所述硅橡胶片采用正压浇灌固化工艺涂覆至所述定位气囊内壁。

7、本处所指的正压浇灌固化工艺,是在成品气囊的基础上进行硅橡胶片的涂覆。

8、内部的硅橡胶片采用的材质,实现了方便简单的硅橡胶贴附,不改变现有技术中较为成熟的吹塑成型或挤塑成型气囊制作工艺,能直接对常规定位气囊进行改造。通过硅橡胶片与长圆端头间隔的设置,能在超声下对硅橡胶片区域稳定成像,降低在长圆端头位置曲度变换对硅橡胶片成像的影响。

9、通过对硅橡胶片固化后的物理指标控制,使其在对超声成像敏感的同时,不对气囊的膨胀收缩造成影响。

10、通过印制标记,能在加工、装配和使用时,从外部目视识别硅橡胶片位置,确保装配和使用中印刷侧(即硅橡胶片)位于气管导管弯曲的较小半径侧,从而便于加工、装配和使用。

11、还提供一种超声下显影气囊内的硅橡胶片涂覆工艺,采用上述的超声下显影气囊,所述硅橡胶片涂覆过程中:保持所述定位气囊为膨胀状态;制作流程依次为喷涂前气囊内氛围调整、气囊内注射喷涂、硅橡胶片固化氛围调整、硅橡胶片干燥氛围调整。

12、通过对涂覆环境的控制,使得固化成型后的硅橡胶片能稳固地附着在伸缩的气囊内壁,成型的固体符合超声显影要求。

13、优选的,所述硅橡胶片的涂覆采用如下a、b、c方法中的任一制作:

14、a方法、所述涂覆原液为室温硫化硅橡胶,所述涂覆原液中还添加粘度500mpa.s、质量分数1:1的含氢硅油;在所述涂覆原液中加入质量分数为5‰的消泡剂聚氧乙烯聚氧丙烯季戊四醇醚,并在涂覆原液喷涂时采用精密蠕动泵喷涂;

15、喷涂前气囊内氛围调整:在注射喷涂前,气囊内维持气压3.2-3.6kpa,温度40-60℃,湿度50%-70%;

16、气囊内注射喷涂:开始注射喷涂,并维持注射流速为1.0-1.5ml/min,注射头内剩余硅胶由无菌水冲管,冲管流速10-20ml/min;

17、硅橡胶片固化氛围调整:硅胶注射完成后气囊内维持气压3.0-3.7kpa,温度40-60℃,湿度30%-60%,待硅胶层固化;

18、硅橡胶片干燥氛围调整:硅胶层固化后,气囊内气压维持3.5-3.7kpa,温度40-50℃,湿度调整为2%-5%,直至除去硅胶层多余水分。

19、a方法中的所述室温硫化硅橡胶可以是107胶或705胶等。

20、a方法通过添加合适的含氢硅油,使得硅橡胶片在使用过程中,能配合气囊的反复收缩与扩张,保证硅橡胶与气囊内壁粘附着力。精密蠕动泵喷涂配合消泡剂能降低硅胶涂层气泡产生率,形成较均一的硅橡胶片,保证超声下自显影效果。

21、b方法、配置甲、乙两组份试剂;其中,甲成分为:α,ω-二羟基聚二甲基硅氧烷、石英粉、乙烯基聚硅氧烷、mq硅树脂、甲基含氢硅油、氧化锌、炭黑,其质量比为75:5:7:4:4:2:3;乙成分为:α,ω-二羟基聚二甲基硅氧烷、石英粉、乙烯基聚硅氧烷、mq硅树脂、羟基硅油,其质量比为75:5:10:4:6;分别对甲、乙两组份试剂混合均匀,搅拌中保持真空环境;1:1均匀混合甲、乙两组份试剂,并加入铂催化剂0.6mg/mg,形成稳定涂覆原液;

22、喷涂前气囊内氛围调整:在注射喷涂前,气囊内维持气压3.5kpa,温度40℃,湿度65%-70%;

23、气囊内注射喷涂:开始注射喷涂,并维持注射流速为1.0ml/min,注射头内剩余硅胶由无菌水冲管,冲管流速10ml/min;

24、硅橡胶片固化氛围调整:硅胶注射完成后气囊内维持气压3.7kpa,温度50℃,湿度65%,待硅胶层固化;

25、硅橡胶片干燥氛围调整:硅胶层固化后,气囊内气压维持3.7kpa,温度50℃,湿度调整为5%,直至除去硅胶层多余水分。

26、通过甲、乙两组份试剂配合催化剂制得的均匀涂覆原液,能在涂覆后形成均匀发泡硅胶层,从而能在超声下反过来利用原先的发泡瑕疵增强显影作用。

27、c方法、将室温硫化硅橡胶与纳米碳酸钙粉末以3:1的质量比进行捏合,在135~140℃下抽真空脱水,捏合3.5h;在捏合后的成分中加入正硅酸乙酯、硅烷偶联剂kbm-13,所述正硅酸乙酯质量为捏合后的成分质量的3%,所述硅烷偶联剂kbm-13质量为捏合后的成分质量的10%,混合后的成分配合铂催化剂0.4mg/mg一起搅拌均匀后减压排气保存形成涂覆原液;

28、喷涂前气囊内氛围调整:在注射喷涂前,气囊内维持气压3.2kpa,温度50℃,湿度60%;

29、气囊内注射喷涂:开始注射喷涂,并维持注射流速为1.2ml/min,注射头内剩余硅胶由无菌水冲管,冲管流速15ml/min;

30、硅橡胶片固化氛围调整:硅胶注射完成后气囊内维持气压3.0kpa,温度60℃,湿度30%,待硅胶层固化;

31、硅橡胶片干燥氛围调整:硅胶层固化后,气囊内气压维持3.6kpa,温度40℃,湿度调整为5%,直至除去硅胶层多余水分。

32、c方法所使用的捏合器械优选可以采用z型捏合机。制成后的涂覆原液可以挤入pe密封筒中密封保存。

33、c方法的硅橡胶片中通过填料纳米碳酸钙,实现在超声下的增强显影作用,同时起到对硅胶抗拉扯及力学强度的增强作用。

34、优选的,采用c方法时,所述纳米碳酸钙粉末中还混合纳米二氧化硅、有机蒙脱土、石墨烯、纳米氧化锌、纳米二氧化钛、碳化硅、氧化铝、纳米银线中的一种或几种。

35、以上几种混合料均可以进一步提升硅胶的成型后性能。

36、优选的,在制作流程的最后对硅橡胶片进行修剪,修剪刀片的温度为:120-200℃。

37、还提供一种气管导管的超声下显影气囊的硅橡胶片涂覆工装,包括与目标气管导管外径近似的工装管、用于穿入所述工装管的直角型注射头和用于穿入所述工装管的充气头;

38、所述工装管侧壁开设供所述直角型注射头出口端穿出的孔洞,所述孔洞与待涂覆的硅橡胶片位置投影尺寸相适应,所述工装管外壁套设有用于环绕压合封闭气囊两长圆端头位置与工装管外壁间隙的环筋;

39、所述直角型注射头的进口端连通用于输送所述硅橡胶片的涂覆原液的泵机;

40、所述充气头的进口端连通气源;所述充气头与所述气源之间还设有气压测量器和泄压阀。

41、本处所指的气囊包套在气管导管外,其两长圆端头位置设有用于穿过气管导管的口,该口处可以额外设置朝向气囊外的环套,所述环套用于包裹在气管导管,此时的环筋可以绕在环套外以压合气囊至工装管表面。

42、优选的,还设有用于在气囊表面打印的喷涂打印臂,所述喷涂打印臂位于所述工装管外并将输出端指向所述孔洞。

43、本处所指的喷涂打印臂,可以向气囊外表面喷涂墨或涂抹其他痕迹等。

44、还提供一种气管导管的超声下显影气囊的硅橡胶片涂覆方法,其特征在于,采用上述的硅橡胶片涂覆工装,涂覆方法为:

45、a将套囊式气囊穿至所述工装管外,并沿工装管移动气囊使得气囊内壁的待喷涂位对应至所述孔洞;

46、b利用环筋将气囊的两端开口压合封闭至所述工装管外壁;

47、c让充气头在工装管内维持输出配合气压测量器和泄压阀以维持体系内氛围符合硅橡胶片固化要求;

48、d待气囊充气膨胀后,调整直角型注射头的出口端对准待喷涂位;

49、e泵送注射涂覆原液,注射完成后维持气氛指定时间待硅胶层固化;

50、f拆除环筋并从工装管上取下涂覆完成的气囊。

51、为了便于寻找待喷涂位,可以事先在气囊外表面印制标记。涂覆原液喷涂过程中,可以采用直角型注射头固定不动的形式,也可以采用轨迹涂抹的形式。

52、本发明的有益效果是能在不改变气态充盈介质气囊优势的前提下,保证气管导管气囊主动定位的精确性和时效性。

本文地址:https://www.jishuxx.com/zhuanli/20240723/212085.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表