一种多物理场协同辅助的连续纤维复合材料3D打印工艺

- 国知局

- 2024-08-01 03:28:11

本发明属于3d打印领域,更具体的,涉及一种连续纤维复合材料3d打印领域。

背景技术:

1、连续碳纤维(ccf)增强热塑性复合材料3d打印工艺(又称增材制造工艺)是将3d打印的高自由度与连续纤维增强热塑性复合材料(cfrtpc)的高性能有机结合起来的先进制造技术,研究人员,通过制备预浸丝的材料,使用熔融沉积(fdm)技术可实现如飞机格栅等,高强度、复杂形状零件的快速成型。

2、第一篇关于连续纤维增强复合材料的研究文章被发现是基于fdm方法的,并由matsuzaki等人报道,后来虽然又出现其它的连续纤维增强复合材料的打印方法,但是fdm依然被认为是最有效的连续纤维增强复合材料的3d打印方法。使用fdm方法打印于连续纤维增强复合材料又被分为在线渗透共挤和离线预浸。其中,离线预浸能够有效保证纤维和树脂基体的预浸效果,对于高纤维含量复合材料亦是如此。

3、由于纤维是承重的主要成分,纤维体积分数对复合材料的机械性能有重大影响。对于传统复合材料,较高的纤维体积含量是可取的,对于高性能的应用场景,纤维体积含量通常可以达到50%-60%。通过使用传统的预浸料或混合纤维,在一些研究中甚至已经实现了65%或更高的纤维体积含量。然而,由于3d复合材料开发相对早期的阶段和工艺限制等原因,增材制造复合材料中如此高的纤维含量并不常见。对于fdm制造的复合材料连续纤维增材料的机械性能随着纤维重量百分比的增加而增加,因为纤维比基体具有更好的机械性能。但是高纤维含量复合材料由于较差的界面结合,甚至会导致机械性能的下降。

4、与通过fdm方法增材制造的复合材料相比,传统制备的复合材料表现出相当高的拉伸和弯曲性能。高孔隙率、由于聚合物和纤维富集区域导致的界面粘合不良、由于过度搭接不良导致相邻打印细丝线和层之间的粘合不良、基体灌注不良、喷嘴的几何形状、塑料的凝固和流变性是造成这些因素的原因。对于复合材料连续纤维增材制造来说,层间结合强度弱是阻碍其应用的最主要的原因,该问题对于树脂贫瘠的高纤维含量增强制造来说尤为突出,这也是高的纤维含量复合材料增材制造不常见的主要原因之一。

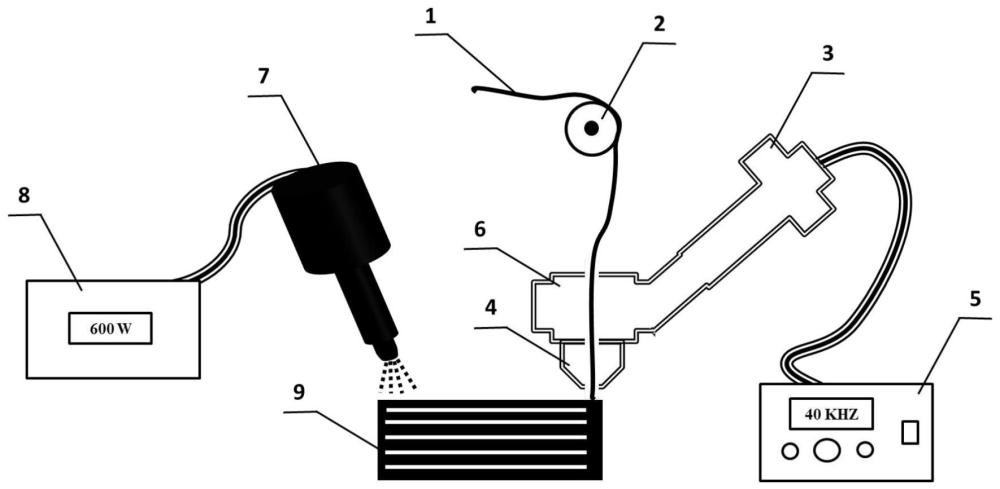

5、现有技术中对于高纤维含量3d打印细丝界面性能差的问题的解决办法有通过等离子处理的方法(如图1所示),但是这样等离子喷枪和3d打印喷头共同移动的过程中,一方面导致低温等离子喷枪中喷射的气体会影响喷嘴的加热的稳定性,最终导致制品的性能较差,另一方面,这样的等离子喷射会导致喷枪持续不断工作,最终导致喷枪的使用寿命的衰减和能源的浪费。因此,研究人员想到在3d打印每层完成后,再进行等离子处理(如图2所示),可以有效避免低温等离喷枪和喷嘴加热系统较近距离的干涉,但是现有技术中只考虑了层间性能的处理,对于打印细丝线间的处理还需要技术上的创新。事实上,对于ccf增强热塑性复合材料3d打印的孔隙缺陷来说,占比较大是线间缺陷形成的重叠区孔隙(overlapporosity),该孔隙缺陷一般占打印件中孔隙的比例为60%-85%(参考论文:chabaud g,castro m,denoual c,et al.hygromechanical properties of 3d printed continuouscarbon and glass fibre reinforced polyamide composite for outdoor structuralapplications.additive manufacturing,2019,26:94-105.)。因此,3d打印件线间的界面问题亟待解决。

6、另一方面现有技术中并没有关于3d连续纤维复合材料多物理场的处理工艺的技术方案。可以预见的是,由于极差的层间性能,对于高纤维含量复合材料增材制造来说,单一的物理场显然无法解决其突出的层间性能差的问题。因此,需要引入没有干涉作用的多个物理场来解决这个棘手的问题。

7、本发明通过在高纤维含量复合材料增材制造过程中引入超声波振动和等离子表面处理两个物理场,揭示了两个物理场对复合材料增材制造的影响,发现并利用了两个物理场的协同作用,为高纤维含量复合材料增材制造提供的新的技术方案。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种多物理场协同辅助的连续纤维复合材料3d打印工艺,实现打印细丝相邻层间和线间更好的结合,从而提高制件的力学性能。

2、为了达到上述目的,本发明采取的技术方案为:

3、一种多物理场协同辅助的连续纤维复合材料3d打印工艺,包括,在连续纤维复合材料3d打印过程中,使用超声处理和等离子处理,连续纤维经过超声设备后再经过打印机喷嘴后打印至基板上,直至形成指定厚度的打印件,打印过程还包括以下步骤,打印前,也可以选择对打印基板进行等离子处理,以增加打印件与基板的附着力,打印过程还包括以下步骤:

4、s1:打开3d打印机,设定打印机参数(设置的参数包括,打印机喷嘴温度,基板温度,打印速度,空驶和拐角的速度,打印层高,打印线宽,是否剪断),输入打印模型的打印丝路径文件,打开超声设备,设置超声功率(超声功率调整范围为0%-100%,当超声功率最大时,超声工具头的振幅为10-20um之间)和超声频率(超声频率可以设置为10khz,20khz,25khz,30khz,35khz,40khz,45khz,50khz,55khz,60khz),超声工具头带动打印机喷嘴进行超声振动,在预浸丝打印过程中喷嘴会带动预浸丝振动增加预浸丝中树脂的流动性,有利于打印层更好的填充。打开等离子电源,设置气体压力(气体压力设置范围为0.05mpa-0.8mpa)和设备功率(设备功率设置范围为0-800w)后备用;

5、s2:使用交错的打印的a方式打印连续纤维复合材料细丝(交错打印的示意图如图3和图4所示),将打印在基板上细丝的上层表面和细丝的侧面表面暴露出来,打印的细丝排布如图3和4中示出的打印第一层a部分;

6、s3:打开低温等离子开关,等离子喷嘴喷出等离子火焰,移动等离子喷嘴,对暴露出来的已打印层的表面进行处理,即打印后的细丝的上层表面和侧面表面进行处理;

7、s4:等离子处理完成后,通过打印细丝将该层填充,填充完成后,再次打开低温等离子开关,移动等离子喷嘴,等离子处理填满的表面;

8、s5:在上一层打印完成后,使用交错的打印的方式打印连续纤维复合材料细丝,将打印在上一层的细丝的上层表面和细丝的侧面表面暴露出来;

9、s6:打开低温等离子开关,等离子喷嘴喷出等离子火焰,移动等离子喷嘴,对暴露出来的已打印层的表面进行处理,即打印后细丝的上层表面和侧面表面进行处理;

10、s7:等离子处理完成后,通过打印细丝将该层填充,填充完成后,打开低温等离子开关,移动等离子喷嘴,等离子处理填满的表面;

11、s8:重复上述步骤s5-s7,直至打印完成,上述步骤s2-s7中,打印细丝从打印机喷嘴时均会受到超声振动的处理。

12、上述步骤的目的是为了通过等离子处理到打印细丝线间的界面,同时在打印过程中引入超声和等离子两种物理场,实现层间增强的效果。但是,通过上面的方法虽然打印路径容易进行规划,但是等离子处理过程比较繁琐,因此需要一种如下的打印后细丝表面充分暴露的方法进行等离子的处理。

13、优选的,一种多物理场协同辅助的连续纤维复合材料3d打印工艺,包括,在连续纤维复合材料3d打印过程中,使用超声处理和等离子处理,连续纤维经过超声设备后再经过打印机喷嘴后打印至基板上,直至形成指定厚度的打印件,打印过程还包括以下步骤:

14、s1:打开3d打印机,设定打印机参数(设置的参数包括,打印机喷嘴温度,基板温度,打印速度,空驶和拐角的速度,打印层高,打印线宽,是否剪断),输入打印模型的打印丝路径文件,打开超声设备,设置超声功率(超声功率调整范围为0%-100%,当超声功率最大时,超声工具头的振幅为10-20um之间)和超声频率(超声频率可以设置为10khz,20khz,25khz,30khz,35khz,40khz,45khz,50khz,55khz,60khz),超声工具头带动打印机喷嘴进行超声振动,在预浸丝打印过程中喷嘴会带动预浸丝振动增加预浸丝中树脂的流动性,有利于打印层更好的填充。打开等离子电源,设置气体压力(气体压力设置范围为0.05mpa-0.8mpa)和设备功率(设备功率设置范围为0-800w)后备用;

15、s2:使用交错的打印的b方式打印连续纤维复合材料细丝(交错打印的示意图如图5和图6所示),将打印在基板上细丝的上层表面和细丝的侧面表面暴露出来,打印的细丝排布如图3和4中示出的打印第一层a部分;

16、s3:打开低温等离子开关,等离子喷嘴喷出等离子火焰,移动等离子喷嘴,对暴露出来的已打印层的表面进行处理,即打印后细丝的上层表面和侧面表面形成处理;

17、s4:等离子处理完成后,在上一层暴露的上表面打印下一层的打印细丝,同时通过打印细丝将该层填充和打印下一层的暴露表面,打开低温等离子开关,移动等离子喷嘴,对新暴露出来的已打印层的表面进行处理,即下一层打印细丝的上层表面和侧面表面形成处理;

18、s5:重复上述步骤s4,直至打印到3d打印设定的层高,上述步骤s2-s4中,打印细丝从打印机喷嘴时均会受到超声振动的处理;

19、s6:等离子处理完成后,通过打印细丝将最后一层填满。

20、上述方法的优势在于,交叉打印后,直接在交叉打印的细丝表面打印下一层的交叉打印面,同时又填充了上一层的交叉打印留出的空隙。相比于,交叉打印后先填满交叉打印细丝的空隙,再打印下一层交叉打印细丝的工艺方式,此种方式打印过程一气呵成,不需要等离子多次的处理。但是,通过上面的方法虽打印路径规格涉及两层层高,路径规划过程会比较困难和繁琐。

21、优选的,根据等离子处理的时效性,需要调整等离子处理参数。所述的等离子处理的工艺参数包括,等离子喷枪扫过的时间,等离子喷枪喷射火焰与处理样品表面的距离,等离子设备的功率,等离子喷出气体的压力,等离子处理的次数。其中,等离子喷出的气体为压缩空气,氮气,氧气,氦气,氩气,氢气,四氟化碳中的一种或者几种。

22、优选的,所述连续纤维包括,连续碳纤维,连续玻璃纤维,连续芳纶纤维,连续碳化硅纤维,连续高密度聚乙烯纤维中的一种或者几种的混合连续纤维。所述预浸丝的纤维体积含量为30%-80%,进一步的所述预浸丝的纤维体积含量为50%以上,更进一步的所述预浸丝的纤维体积含量为60%以上。

23、优选的,所述连续纤维复合材料的树脂材料为热塑性树脂,所述热塑性树脂包括,聚乳酸、尼龙、热塑性聚酰亚胺和聚醚醚酮中的一种或者几种。

24、优选的,一种多物理场协同辅助的连续纤维复合材料3d打印装置,该装置适用于上述的工艺,其特征在于,包括超声波设备,打印机喷嘴,和等离子设备,所述超声波设备包括超声波换能器,超声波发生器,超声工具头,所述等离子设备包括等离子电源,等离子喷枪,所述超声波发生器和超声工具头通过螺纹连接,所述超声波换能器和超声波发生器通过线路连接,所述等离子电源和等离子喷枪也通过线路连接,所述超声波发生器和超声工具头可跟随打印机喷嘴一起移动,所述等离子喷枪由独立的将其位置移动装置控制,不能跟随打印机喷嘴一起移动,预浸丝可穿过超声工具头和打印机喷嘴将材料打印到基板上。

25、优选的,所述等离子喷枪需要在打印机喷嘴每层工作完成后进行工作。这样可以避免等离子气体和喷嘴加热装置的干涉,同时也避免了等离子气体长时间处理会导致各个设备也被等离子处理,这样会导致设备不使用时,由于表面被等离子长时间处理,表面存在了大量的活性基团,从而沾染大量的灰尘。

26、优选的,所述超声工具头与打印机喷嘴一体化设置,或者所述超声工具头与打印机喷嘴通过螺纹连接。超声工具头与打印机喷嘴也可以通过其它的方式,前提需要保证在超声振动的方式下,该连接方式不会被轻易的破坏,如可以选用铆接或者焊接的连接方式。

27、优选的,所述打印机喷嘴包括加热装置。加热装置中加热棒和加热温度探测器需要进行螺纹、铆接或者卡扣的方式进行固定,防止在超声振动的物理场下,加热系统中的零件由于振动产生失效或者破坏。

28、优选的,所述预浸丝穿过的超声工具头和打印机喷嘴的通道表面光滑,没有尖锐台阶。所述打印机喷嘴的通道表面可以通过浸渍或喷涂聚四氟或者石墨烯溶液,或者黏贴聚四氟或者其他不沾材料的膜等方式,使得通道表面足够光滑。当然也可以通过抛光,电沉积或者电镀等传统方式进行抛光。

29、本发明的有益效果如下:

30、1)等离子喷枪不随打印喷嘴一起移动,有效避免低温等离喷枪和打印喷嘴加热系统较近距离的干涉。

31、2)本发明的工艺方法中等离子的处理,不仅可以处理层间的界面,还可以处理到3d打印件线间的界面,改善了已打印层与打印层界面结合粘度,有效增强了打印件的层间剪切强度。

32、3)本发明中超声处理中喷嘴的光滑平面能有效改善,振动过程中纤维割断的情况产生。

33、4)本发明中等离子处理和超声处理的多物理场协助的工艺处理方式,导致打印件产生了1+1>2的意料不到的层间界面增强的效果。

本文地址:https://www.jishuxx.com/zhuanli/20240723/212584.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表