一种汽车内饰氛围灯透光结构及制备工艺的制作方法

- 国知局

- 2024-08-01 03:29:48

本发明涉及汽车内饰,尤其涉及一种汽车内饰氛围灯透光结构及制备工艺。

背景技术:

1、随着汽车科技的不断发展,汽车内饰氛围灯已成为提升驾乘体验的重要元素之一,其中,透光结构作为氛围灯的核心组成部分,更是成为了决定其光照效果与整体美观度的关键。

2、目前,常用的透光结构主要包括面板、图案层、半透背景层以及表面装饰膜片或者表皮层,作为具有透光结构的氛围灯而言,除了透光结构之外,还需要在面板与团层之间设置导光板,以使灯源散发出的光线能够均匀分布,营造出舒适宜人的车内环境,增加驾乘体验。在上述结构中,面板多为透明树脂材料注塑而成,导光板通常为聚甲基丙烯酸甲酯注塑而成,以保证透光结构对氛围灯的透光效果。

3、然而,随着新能源车型竞争日益激烈,以及用户逐渐追求个性化和多样化的汽车内饰,需要车企在增加汽车内饰功能的情况下尽可能地降低成本,以达到收益的最大化,但上述面板和导光板采用注塑成型的生产方法,需要使用专门的注塑机和注塑模具以完成注塑作业,注塑机和注塑模具的价格昂贵,导致面板和导光板生产的投资成本较高,从而导致企业的收益相对降低。

技术实现思路

1、本发明提供一种汽车内饰氛围灯透光结构,以解决现有技术中面板和导光板注塑成型的投资成本高,导致企业的收益相对降低的技术问题。

2、为解决上述问题,本发明提供的汽车内饰氛围灯透光结构采用如下技术方案:

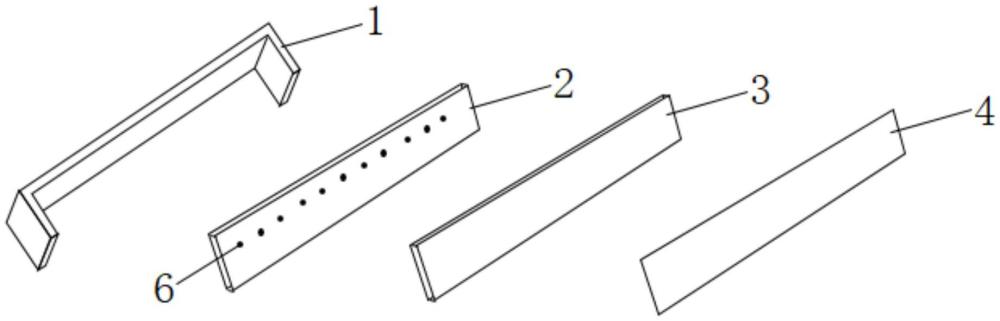

3、一种汽车内饰氛围灯透光结构,包括:

4、骨架,其上依次设置有导光板、面板和表面层,骨架用于安装在汽车内部结构上,以为导光板、面板和表面层提供支撑;

5、导光板,其用于安装在所述骨架上,以将光源散发出的光线均匀分布;

6、面板,其设置在所述导光板背离所述骨架的一侧,以用于支撑和保护内部结构;

7、表面层,其贴合在所述面板的表面,以用于增加氛围灯的视觉效果和艺术感;

8、所述导光板和所述面板均为透明板材热压成型。

9、本发明所提供的汽车内饰氛围灯透光结构的有益效果是:通过将导光板和面板采用热压成型的工艺加工,具有以下优点:1)导光板和面板在制作过程中不需要复杂的模具制作和繁琐的加工流程,且热压成型所需的设备简单,维护和运行成本低,可有效降低导光板和面板生产的投入成本;2)热压成型过程工艺具有高效、快速的特点,能够在短时间内完成导光板和面板的成型过程,从而提高企业的生产效率;3)生产导光板和面板所用的透明板材在热压成型的过程中受到了充分的压缩和固化,使得其密度和强度得到了增强,可以有效提高其耐用型和稳定性,使得生产出的汽车内饰氛围灯透光结构在市场上更具竞争力,从而为企业带来更多的经济效益。

10、综上所述,本发明有效解决了现有技术中面板和导光板注塑成型的投资成本高,导致企业的收益相对降低的技术问题。

11、进一步地,所述导光板上设置有光学结构,以用于实现将光线均匀分布在导光板上的目的。

12、进一步地,所述光学结构为若干个均匀或者非均匀的凸起;

13、或所述光学结构为若干个均匀或者非均匀的凹槽,或者为若干个均匀或者非均匀的凹坑。

14、进一步地,所述表面层位于所述面板背离所述导光板的一侧,其包括透光表皮或者膜片或者喷漆镭雕,以及贴合在表皮或者膜片或者喷漆镭雕上的图案层。

15、进一步地,所述表面层包括设置在所述面板与所述导光板之间的图案层,其贴合在所述面板的朝向所述导光板的一侧。

16、进一步地,所述面板所使用的透明板材为pc板材或者pc与pmma复合板材或者abs板材或者pp板材,所述导光板所使用的透明板材为pc板材或者pmma板材或者pc与pmma复合板材。

17、本发明提供一种汽车内饰氛围灯透光结构,以解决现有技术中面板和导光板注塑成型的投资成本高,导致企业的收益相对降低的技术问题。

18、为解决上述问题,本发明提供的汽车内饰氛围灯透光结构制备工艺采用如下技术方案:

19、一种汽车内饰氛围灯透光结构制备工艺,包括如下步骤:

20、s1:准备透明树脂材料、两块分别用于制作面板和导光板的透明板材、耐磨涂料以及微纳结构;

21、s2:骨架成型:使用注塑机和注塑模具对透明树脂材料进行注塑处理,以形成骨架;

22、面板成型包括如下步骤:

23、a.在淋涂线上将耐磨涂料涂覆在用于制作面板的透明板材的上表面,以形成耐磨涂层,使用uv固化机对耐磨涂层进行固化处理,固化时间为t1;

24、b.在透明板材的下表面涂覆微纳结构,并使用uv压印机对其进行压印处理,处理完成后使用uv固化机对其进行固化处理,固化时间为t2;

25、c.利用真空镀技术对固化后的微纳结构进行处理,以形成薄膜;

26、d.利用丝网印刷或者uv打印技术在薄膜表面印出图案;

27、e.将印刷或者打印完成的板材送入真空成型机进行成型处理,形成面板;

28、f.使用激光对成型后的面板进行修边处理;

29、或者在涂覆微纳结构之前,以表皮或者膜片代替耐磨涂料涂覆在透明板材的上表面;

30、或者先在透明板材的下表面涂覆微纳结构,之后依次对涂覆有微纳结构的透明板材进行压印、固化、真空镀、打印以及真空成型处理,然后在真空成型处理后的透明板材的上表面粘贴表皮或者膜片,最后使用激光对其进行修边处理;

31、导光板成型:使用uv压印机在用于制作导光板的透明板材的上表面进行处理,以形成光学纹理,之后使用uv固化机进行固化,固化时间为t3,然后使用激光对固化后的导光板进行修边处理;

32、或者使用uv压印机在用于制作导光板的透明板材的上表面进行处理,以形成光学纹理,之后使用围周化机进行固化,固化时间为t3,固化后的导光板送入真空成型机进行成型处理,然后使用激光对成型后的导光板进行修边处理;

33、s3:组装:将制作成型的骨架、导光板和面板依次组装,以形成汽车内饰氛围灯透光结构。

34、本发明所提供的汽车内饰氛围灯透光结构制备工艺的有益效果是:通过将导光板和面板采用热压成型的工艺加工,具有以下优点:1)导光板和面板在制作过程中不需要复杂的模具制作和繁琐的加工流程,且热压成型所需的设备简单,维护和运行成本低,可有效降低导光板和面板生产的投入成本;2)热压成型过程工艺具有高效、快速的特点,能够在短时间内完成导光板和面板的成型过程,从而提高企业的生产效率;3)生产导光板和面板所用的透明板材在热压成型的过程中受到了充分的压缩和固化,使得其密度和强度得到了增强,从而可以提高其耐用型和稳定性,使得生产出的汽车内饰氛围灯透光结构在市场上更具竞争力,从而为企业带来更多的经济效益。

35、综上所述,本发明有效解决了现有技术中面板和导光板注塑成型的投资成本高,导致企业的收益相对降低的技术问题。

36、进一步地,所述面板在真空成型机中的加热温度为160℃,压力为0.2mpa,真空度为0.3kpa以下,加热时间为45s,真空热压时间为20s,保压时间为20s。

37、进一步地,所述导光板在真空成型机中的加热温度为140℃。压力为0.2mpa,真空度为0.3kpa以下,加热时间为25s,真空热压时间为20s,保压时间为20s。

38、进一步地,所述面板生产中耐磨涂层的固化时间t1为35s,所述微纳结构的固化时间t2为10s,所述导光板生产过程中光学纹理压印的固化时间t3为10s。

本文地址:https://www.jishuxx.com/zhuanli/20240723/212731.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表